| Вид обработки | Размер, m | Погрешность | |

| от смещения инструмента | от перекоса и смещения инструмента | ||

| Сверление сталей | d | 0,5 s |

|

| Сверление чугуна |

| ||

| Зенкерование |

|

Примечание: Буквы в таблице обозначают: m – расстояние от поверхности заготовки до кондукторной втулки; l – длина кондукторной втулки, l 1 – длина обрабатываемого отверстия; s – максимальный диаметральный зазор между кондукторной втулкой и инструментом.

Быстросменные втулки применяются в тех случаях, когда

отверстие обрабатывается последовательно несколькими инструментами, например сверлом, зенкером и разверткой. Для направления каждого из них предусматривается своя быстросменная втулка. Все втулки имеют одинаковый наружный диаметр, а внутренние – диаметр соответствующего инструмента. Быстросменные втулки устанавливаются в постоянные втулки по тем же посадкам, что и сменные.

Режущий инструмент направляется в отверстие всех кондукторных втулок по подвижной посадке с гарантированным зазором. При этом инструмент принимается за основной вал.

|

|

|

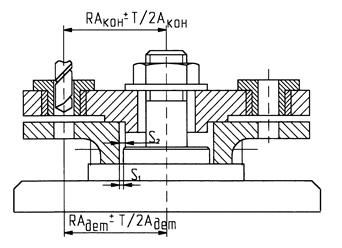

Ввиду изложенного в выражение (9) добавятся погрешности, обусловленные наличием кондукторных втулок. Рассмотрим расчет точности обработки заготовки в кондукторе на конкретном примере (рис. 26).

Рис. 26. Кондукторная наладка

Здесь деталь базируется на центрирующий поясок, кондукторная плита базируется по центрирующему пояску, на фланце

выполнены отверстия под крепежные детали. Согласно схеме простановки размеров и допусков (предельных отклонений), определяющих расположение осей отверстий под крепежные детали в полярных координатах (по ГОСТ 2.308–79 и ГОСТ 2. 307–68), в том случае, когда центральный элемент является сборочной базой, при нормировании предельных отклонений координирующих размеров на чертеже ставится радиус с предельными отклонениями между осью центрального отверстия и осью окружности, на которой расположены оси отверстий под крепежные детали. Если же центральный элемент не является сборочной базой, то ставится диаметр (с предельными отклонениями), на котором расположены оси отверстий под крепежные детали.

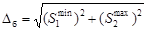

Ставим радиус и анализируем погрешности на этот размер заготовки. Погрешность, связанная с методом обработки, может быть определена по данным работы [15] (табл. 43). Погрешность базирования Dбопределяется зазорами S 1, S 2, где S 1 – зазор между отверстием заготовки и центрирующим валом приспособления; S 2 – зазор между отверстием заготовки и валом кондукторной плиты. Это случайные погрешности, поэтому

.

.

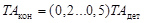

Так как сила закрепления перпендикулярна анализируемому размеру RА дет, то Dзакр = 0. Погрешностью изготовления D изг является допуск на межцентровое расстояние между кондукторной втулкой и центральным отверстием кондукторной плиты ТА кон.

Рекомендуется [14, 29] брать:

|

|

|

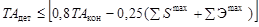

.

.

Для точного определения можно пользоваться зависимостью:

,

,

где  – сумма максимальных зазоров между инструментом и втулкой;

– сумма максимальных зазоров между инструментом и втулкой;  – сумма максимальных эксцентриситетов кондукторных втулок.

– сумма максимальных эксцентриситетов кондукторных втулок.

Таблица 43

2015-06-04

2015-06-04 2215

2215