Раздел 1

Теоретическое обоснование целесообразности применения разрабатываемого электронного устройства и организация его производства

1.1 Выбор потенциально возможных вариантов устройства

В результате поиска по списку патентов для данного проекта были разработаны следующие требования:

1)Необходимо предусмотреть возможность передачи полученных результатов на ПК;

2)Для более быстрой и качественной обработки полученных данных необходим микропроцессор;

В качестве варианта для сравнения экономической эффективности рассмотрим наиболее совершенный контроллер температур, выпускаемый в настоящее время многими заводами-производителями. Контроллер температур, выпускаемые компанией Dwyer, имеет одинаковые с разрабатываемым устройством назначение и область применения. Данный контроллер температур имеет такой же заданный предел измерения, как и проектируемое изделие, погрешность 1%, Расходомер Dwyer по своему принципу действия не намного отличается от проектируемого устройства, используя в качестве индикатора ЖК индикатор, более совершенную микропроцессорную систему. Однако основным недостатком использования данного варианта контроллера температур является стоимость данного устройства, поскольку разработкой и сборкой занимается американская фирма Dwyer из импортных комплектующих материалов. Поэтому по сравнению с расходомером Dwyer в разрабатываемом устройстве используются более дешевые комплектующие, выпускаемые в Китае, которые по своим техническим показателям не уступают зарубежным аналогами по цене значительно ниже. Также большую роль играет сборка изделия, которая будет производиться в Беларуси.

В разрабатываемом контроллере температур использован резистивный термо-датчик, высокоточные дифференциальные усилители напряжения, высокий класс точности используемых датчиков (0,5%), минимальное влияние температуры на разброс параметров компонентов изделия.

Контроллер темпиратур:

1) используется микропроцессорная техника (однокристальный микроконтроллер PIC18F4420)

2) имеется возможность подключения аппарата к персональному компьютеру (ПК) через интерфейс ИРПС, т.е. работа с устройством оператора может осуществляться с помощью ПК, что очень важно на производстве, а также в оптовой торговле.

| Показатели | Значения показателей | |

| проект | аналог | |

| Технические и эксплуатационные показатели | ||

| Количество датчиков,шт | ||

| Диапазон напряжения питания, В | 220÷230 | 220÷230 |

| Диапазон температур, с | ||

| Габаритные размеры, мм | 150-200 | 150-200 |

| Потребляемая мощность, кВт | 0,001 | 0,005 |

Организация производства устройства

Форма организации производственного процесса на участке (в цехе) определяется, как правило, типом производства, т.е. степенью постоянства загрузки рабочих мест, линии, участка, цеха, завода одной и той же работой. Различают три типа производства: массовый, серийный, единичный. Правильное определение типа производства на участке позволяет выбрать эффективную форму его организации. Основой для такого определения являются программа выпуска, вид изделия и трудоемкость его изготовления, показателями могут служить коэффициенты специализации (Ксп), массовости (Км).

При этом если коэффициент серийности меньше,либо равен 1, то тип производства массовый, если от 2 до 10 - крупносерийный, то 10 до 20 - среднесерийный, от 20 до 40 - мелкосерийный, более 40 - единичное производство.

Если коэффициент массовости больше 1, то тип производства массовый, так как каждая операция технологического процесса полностью загружает минимум одно рабочее место на протяжении всего планируемого периода. Если коэффициент массовости меньше 1, то имеет место серийный тип производства.

Для расчета количества рабочих мест используем таблицу 1.2.1. В данной таблице указаны операции сборки в последовательности их выполнения, с нормами времени на выполнение каждой операции, а также указано полное время сборки изделия.

Таблица 1.2.1 Расчет нормы времени по операциям изготовления изделия

| Наименование операции | Наименование изделия | Количество изделий, шт. | Норма времени на элемент, мин. | Норма времени на все элементы, мин. | Норма времени на операцию, мин. |

| 1.Распаковка элементов | все элементы | 0.008 | 1.91 | 1.91 | |

| 2. Рихтовка выводов пинцетом | все элементы | 0.067 | 16.013 | 16.013 | |

| 3.Зачистка выводов | все элементы | 0.083 | 19.837 | 19.837 | |

| 4.Формовка и обрезка выводов | резистор, конденсатор, диод, разъем транзистор, резонатор | 0.029 | 5.365 | 5.539 | |

| 5.Лужение выводов концов электроэлементов | резистор, конденсатор, диод, разъем, транзистор, индикатор | 0.033 | 6.303 | 6.303 | |

| 6.Лужение выводов микросхем | Микросхема | 0.09 | 4.14 | 4.14 | |

| 7.Подготовка к монтажу | Транзистор | 0.08 | 0.32 | 0.32 | |

| 8.Монтаж радиодеталей на плату | резистор, конденсатор, диод, разъем, транзистор, резонатор | 0.12 | 22.92 | 28.68 | |

| Трансформатор | 0.12 | 0.12 | |||

| Микросхема | 0.12 | 5.52 | |||

| Индикатор | 0.12 | 0.12 |

Продолжение таблицы 1.2.1

| 9.Пайка элементов | резистор, конденсатор, диод, разъем, транзистор | 0.22 | 42.02 | 52.58 | |

| Трансформатор | 0.22 | 0.22 | |||

| Микросхема | 0.22 | 10.12 | |||

| Индикатор | 0.22 | 0.22 | |||

| 10.Промывка плат после пайки | плата | 0.33 | 0.33 | 0.33 | |

| 11.Проверка на соответствие чертежу | устройство | 0.02 | 0.02 | 0.02 | |

| 12.Сборка | устройство | 0.079 | 0.079 | 0.079 | |

| Итого | 135,752 |

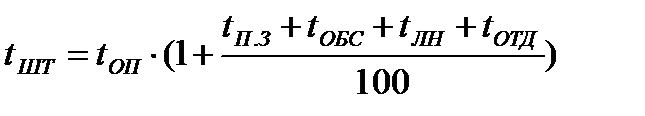

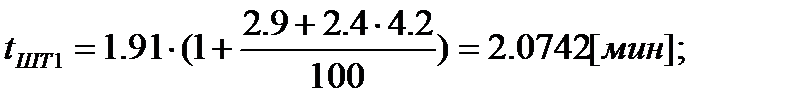

Штучное время на каждую операцию найдем по формуле:

(1.1)

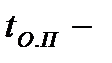

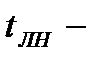

где:

величина оперативного времени выполнения сборочных операций, мин.

величина оперативного времени выполнения сборочных операций, мин.

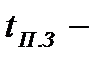

подготовительно-заключительное время, % от оперативного.

подготовительно-заключительное время, % от оперативного.

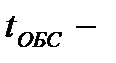

время на организационно-техническое обслуживание рабочего места, % от оперативного.

время на организационно-техническое обслуживание рабочего места, % от оперативного.

время на личные надобности, % от оперативного.

время на личные надобности, % от оперативного.

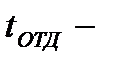

время на отдых, % от оперативного.

время на отдых, % от оперативного.

Аналогичным образом рассчитаем время для остальных операций.

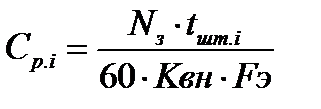

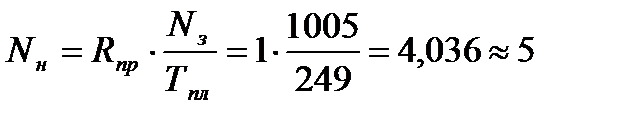

Определим количество рабочих мест по формуле:

(1.2)

(1.2)

- норма штучного времени на i-ой операции, мин;

- норма штучного времени на i-ой операции, мин;

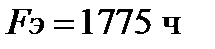

– годовой эффективный фонд времени работы оборудования;

– годовой эффективный фонд времени работы оборудования;

– коэффициент, учитывающий выполнения норм времени, принимаем равным 1

– коэффициент, учитывающий выполнения норм времени, принимаем равным 1

– количество изделий по плану.

– количество изделий по плану.

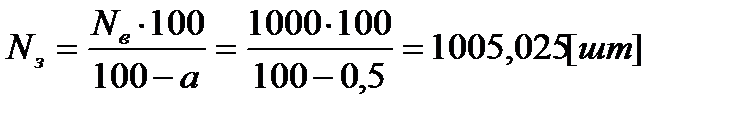

(1.3)

где:

Nв=1000 – программа выпуска изделий;

– процент потерь по технологически причинам или из-за брака (0,5% - в соответствии с заданием).

– процент потерь по технологически причинам или из-за брака (0,5% - в соответствии с заданием).

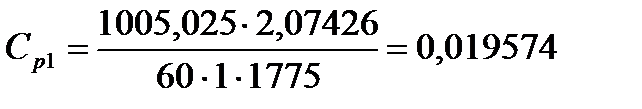

Рассчитаем количество рабочих мест для каждой операции:

Аналогичным образом рассчитаем время для других операций.

Округлим полученные величины.

Cp1=1, Cp2=1, Cp3=1, Cp4=1, Cp5=1, Cp6=1,Cp7=1,Cp8=1,Cp9=1,Cp10=1

Cp11=1,Ср12=1

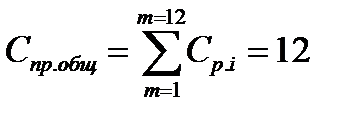

Таким образом найдем общее количество рабочих мест:

(1.4)

(1.4)

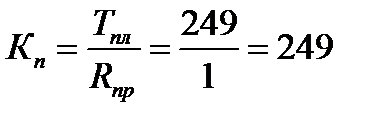

Tеперь можем найти коэффициенты специализации ( ) и массовости (

) и массовости ( ).

).

Коэффициент специализации определяют по формуле:

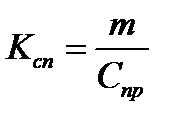

(1.5)

(1.5)

где:

m=12– количество операций по технологическому процессу на данном участке (см. таблицу 1.2.1);

Cпр=12–количество единиц оборудования (рабочих мест), необходимых для выполнения данного технологического процесса.

Ксп=12/12 =1

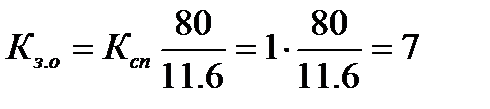

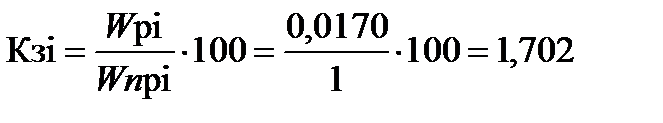

Теперь можем найти коэффициент закрепления операции (Кз.о).

Коэффициент закрепления операций определяют по формуле:

Так как коэффициент специализации больше 2, то тип производства крупносерийный.

В связи с тем, что производство крупносерийное то целесообразна организация поточного производства.

Поскольку средний коэффициент загрузки меньше 0,9 и коэффициенты загрузки рабочего места не достигают таких высоких показателей, как 90%÷100%, применяем однопредметную прерывно-поточную линию. Она применяется, когда из-за различной трудоемкости операций не удается достичь их полной синхронизации. Данные линии широко применяются в производстве электронных приборов, которое характеризуется высоким уровнем механизации и специфичностью технологических операций, практически исключающей возможность синхронизации операций.

Однопредметная прерывно поточная линия работает с тактом, не равным норме времени выполнения операции. На операциях, продолжительность которых не равна или не кратна такту, процессы труда прерываются, существует прерывность в работе оборудования и в движении предметов труда.

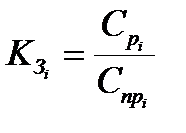

Коэффициент загрузки рабочих мест (оборудования) на каждой i-ой операции определяют по формуле:

(1.6)

(1.6)

где:

– расчетное количество единиц оборудования (рабочих мест) наi-ойоперации;

– расчетное количество единиц оборудования (рабочих мест) наi-ойоперации;

– принятое количество единиц оборудования (рабочих мест) на i-ойоперации;

– принятое количество единиц оборудования (рабочих мест) на i-ойоперации;

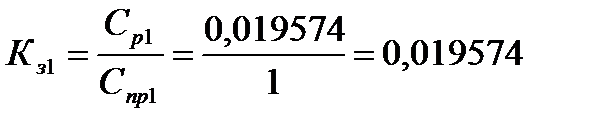

Kз2= 0,164108; Кз3= 0,203298; Кз4= 0,056766; Кз5= 0,064606; Кз6= 0,042428; Кз7= 0,003279; Кз8= 0,293925; Кз9= 0,538862; Кз10= 0,003382; Кз11= 0,000205; Кз12= 0,00081

Kз2= 0,164108; Кз3= 0,203298; Кз4= 0,056766; Кз5= 0,064606; Кз6= 0,042428; Кз7= 0,003279; Кз8= 0,293925; Кз9= 0,538862; Кз10= 0,003382; Кз11= 0,000205; Кз12= 0,00081

.

Т.к. Кз последних трех операций не достигает норматива, закрепим эти операции за одним рабочим.

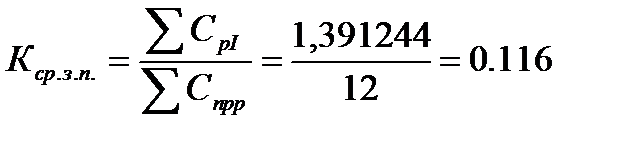

Средний коэффициент загрузки рабочих мест на поточной линии:

(1.7)

(1.7)

Средний коэффициент загрузки рабочих мест 0.116, это значит что можно применять однопредметную прерывно-поточную линию.

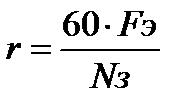

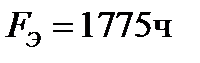

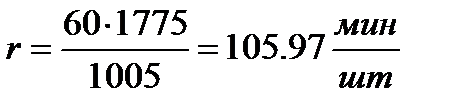

Определим такт потока:

(1.8)

(1.8)

где:

– годовой эффективный фонд времени работы оборудования, задан по заданию, согласованному с преподавателем;

– годовой эффективный фонд времени работы оборудования, задан по заданию, согласованному с преподавателем;

Nз = 1000– количество изделий по плану;

Таблица 1.2.2 Пооперационный план работ однопредметной поточной линии

| Оп ера ция | Тшт, мин | Число рабочих на рабочем месте | Номер Раб. места | Загр. раб.мест. | Кол-во рабочих на операции | Обозначение рабочих | ||

| Расч. | Пр. | % | Ч | |||||

| 2,07426 | 0,019574 | 1,95 | 0,156596 | А | ||||

| 17,390118 | 0,164108 | 16,41 | 1,312864 | А | ||||

| 21,542982 | 0,203298 | 20,32 | 1,626384 | А | ||||

| 6,015354 | 0,056766 | 5,68 | 0,454128 | А | ||||

| 6,846144 | 0,064606 | 6,46 | 0,516849 | А | ||||

| 4,49604 | 0,042428 | 4,24 | 0,339428 | А | ||||

| 0,34752 | 0,003279 | 3,27 | 0,026236 | А | ||||

| 31,14648 | 0,293925 | 29,39 | 2,351399 | А | ||||

| 57,10188 | 0,538862 | 53,89 | 4,310898 | Б | ||||

| 0,35838 | 0,003382 | 0,34 | 0,027056 | Б | ||||

| 0,02172 | 0,000205 | 0,02 | 0,00164 | Б | ||||

| 0,085794 | 0,00081 | 0,08 | 0,006477 | Б | ||||

| Итого | 147,42667 | 1,391244 | 134.7 | 11,12995 | А, Б |

Учитывая невысокий коэффициент загрузки рабочего места, совместим обслуживание нескольких рабочих мест одним рабочим:

А – 1,2,3,4,5,6,7 и 8 рабочие места;

Б – 9,10,11 и 12 рабочие места;

Со=2 – кол-во основных производственных рабочих.

Для расчета и организации линии составляется план-график ее работы (стандарт-план) на период, в течение которого производительности операций линии выравниваются (период оборота). Период оборота То является важнейшим параметром ОППЛ, от выбора которого зависят использование оборудования и времени рабочих, размеры незавершенного производства и другие показатели. За период оборота примем одну смену, так как это удобно для планирования и обеспечивает возможность передачи изделий с данной линии на другие линии или участки.

Ритмичная работа ОППЛ обеспечивается за счет создания на рабочих местах заделов. Здесь организуются так называемые оборотные (межоперационные, восстановительные) заделы. Они возникают между двумя смежными операциями с различной производительностью из-за их несоответствия между собой и средним тактом линии.

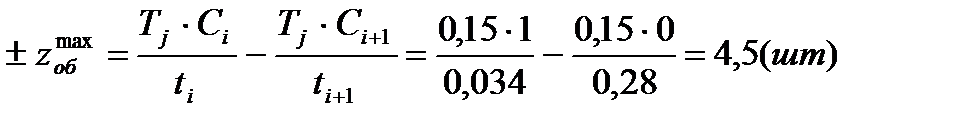

Максимальный оборотный задел по данной паре смежных операций определяется по формуле:

(1.19)

(1.19)

где Tjи - частичный период, в течение которого не меняется количество оборудования на смежных операциях, ч;

Ci,Ci+1 - количество оборудования на предыдущей и последующей операциях, шт;

ti, ti+1 - нормы времени на этих операциях, ч.

Если результат получается со знаком «+», то значение максимального оборотного задела относится к концу частичного периода; если со знаком

«-», то к началу частичного периода.

Результаты вычислений максимальных оборотных заделов по паре смежных операций сведем в таблицу 1.2.6.

Таблица 1.2.3Вычисления максимальных оборотных заделов

| Пара смежных операций | Количество частичных периодов | Величина оборотных заделов |

| 1,2 | T1,T2 | +5 |

| -5 | ||

| 2,3 | T1,T2 | +5 |

| -5 | ||

| 3,4 | T1,T2 | +5 |

| -5 | ||

| 4,5 | T1,T2 | +5 |

| -5 | ||

| 5,6 | T1,T2 | +5 |

| -5 | ||

| 6,7 | T1,T2 | +5 |

| -5 | ||

| 7,8 | T1,T2 | +5 |

| -5 | ||

| 8,9 | T1,T2 | -5 |

| +5 | ||

| 9,10 | T1,T2 | +5 |

| -5 | ||

| 10,11 | T1,T2 | +5 |

| -5 | ||

| 11,12 | T1,T2 | +5 |

| -5 |

| ОП. | График работы по операциям и динамика оборотных заделов за период оборота, ч. | |||||||

Расчет численности всех категорий рабочих

Норматив расчета вспомогательных рабочих равен 45% от основных. Т.о. количество вспомогательных рабочих принимаем:

Cвсп = Нр∙Со=0,45∙2= 0.9 (чел) (1.20)

где Нр –норматив численности вспомогательных рабочих;

Со – кол-во основных производственных рабочих.

T.к. получилось 0,9 то принимаем 1 чел.

Количество служащих (руководителей, специалистов и технических исполнителей) равен 8% от основных и вспомогательных рабочих. Кол-во служащих принимаем

Сслуж = Нс∙Со∙Cвсп=0,08∙(2+1)=0,24(чел) (1.21)

принимаем 1 чел.

где Нс –норматив численности служащих;

С0 – кол-во основных производственных рабочих.

Определим общее число рабочих мест:

Cобщ.=Cвсп+ Со+Сслуж =1+2+1=4 (чел) (1.22)

где Cвсп –норматив численности вспомогательных рабочих;

Со – количество основных производственных рабочих;

Сслуж – количество служащих.

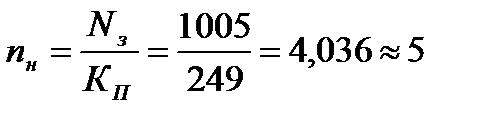

Размер партии:

Размер партии — очень важный календарно-плановый норматив, оказывающий существенное влияние на производительность труда рабочих, себестоимость изготовления продукции, длительность производственного цикла и объем незавершенного производства.

Размер партии зависит от многих экономических и организационно-производственных факторов, причем действующих в противоположных направлениях. Так, например, увеличение размера партии ведет, с одной стороны, к снижению подготовительно-заключительного времени на единицу продукции, а следовательно, к росту производительности труда и снижению себестоимости продукции, а с другой — к увеличению длительности производственного цикла, величины заделов, незавершенного производства, а следовательно, и величины оборотных сред. Поэтому правильное определение размера партии имеет важное экономическое значение.

На практике размер партии, как правило, устанавливают в два этапа.

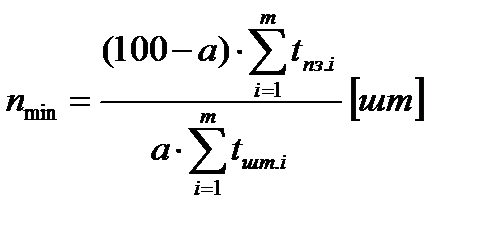

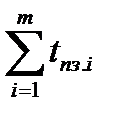

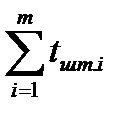

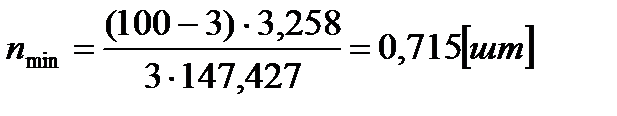

На первом этапе устанавливают минимальный размер партии (nmin). Он определяется по допустимому проценту потерь на подготовительно-заключительное время по следующим формулам:

(1.23)

(1.23)

где а — допустимые потери рабочего времени на текущий ремонт и подналадку рабочих мест, принимаются в пределах 2—5%;

tпз.i — подготовительно-заключительное время на выполнение i-й операции, ч;

tшт.i — штучное время на выполнение i-й операции, ч;

m — количество операций, выполняемых на рабочих местах участка.

=Кп.з.·

=Кп.з.·  =0,024·147,427=3,258 (мин)

=0,024·147,427=3,258 (мин)

Кп.з.—соотношение элементов штучной нормы времени к оперативному времени, 0,024

Примем минимальный размер партии nmin=1шт.

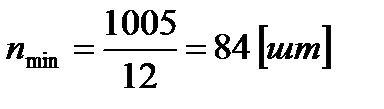

В качестве максимального размера партии (nmax) можно принять месячную программу собираемых изделий.

nmax=  (1.24)

(1.24)

где m – количество месяцев в году;

N3 – программа запуска изделий, шт;

На втором этапе осуществляют корректировку полученных значений nmin и nmax по всем факторам, не учтенным в расчетах. К числу таких факторов относят:

· необходимость согласованности размера партии изделий и программы их выпуска;

· необходимость согласованности размеров партий на участке, в цехе, между цехами;

Таким образом, в результате проведения первого этапа будут получены пределы нормального размера партии:

nmin<nн<nmax(шт). (1.25)

Корректирование же предельных размеров партии всегда начинается с установления удобопланируемых ритмов. Удобопланируемый ритм — это такая его величина, которая укладывается целое число раз планируемый период.

Ряд удобопланируемых ритмов Ry в течение месяца в рабочих днях при 20 рабочих днях — 20,10,5, 4,2, 1

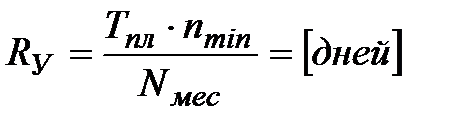

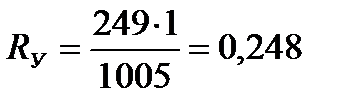

(1.26)

(1.26)

где Тпл — продолжительность планового периода, в днях;

nmin — минимальный размер партии изделий, шт.;

Nмес — заданная программа выпуска (запуска) изделий в планируемом периоде, шт.

При расчете получилось дробное число 0,248 дня, следует выбрать из ряда удобопланируемых ритмов ближайшее целое число. В данном случае надо принять Rnp= 1.

Далее в соответствии с принятым Rnpкорректируют размер партии по формуле

(1.27)

(1.27)

При наличии брака на отдельных операциях рассчитывают количество партий изделий за плановый период.

Количество партий изделий рассчитывают по формуле

партий (1.28)

партий (1.28)

Размер партии для каждой операции определяют по формуле

(1.29)

(1.29)

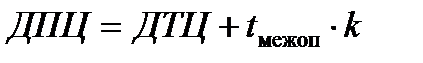

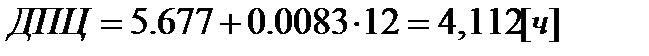

Длительность производственного цикла

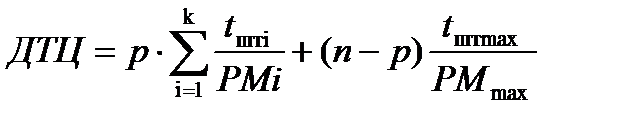

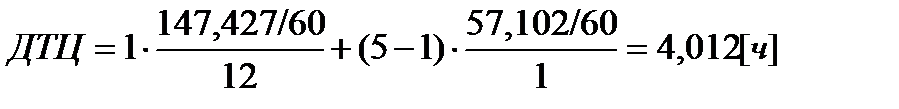

(1.32)

(1.32)

где ДТЦ – длительность технологического цикла;

tмежоп = 0,5 мин (0,0083ч) - время межоперационных перерывов;

(1.33)

(1.33)

где: n=5 к о личество деталей в партии;

p=1 – транспортная партия;

k –количество операций;

tшт – продолжительность операции;

РМ − количество рабочих мест на операции.

за год: ДЦ =4.112∙249=1024(ч)

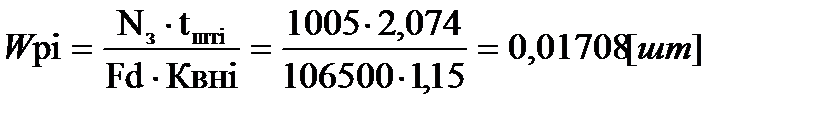

Выбор и определение необходимого количества технологического оборудования, оснастки

Если известна трудоемкость изделия, то количество оборудования соответствующего вида можно определить исходя из годового объема работ в нормо-часах:

(1.34)

(1.34)

где Nз- годовая программа запуска деталей, шт;

- штучное время на i-той операции, ч;

- штучное время на i-той операции, ч;

- коэффициент выполнения норм на i-той операции (берется по данным предприятия или ориентировочно можно принять 1,1-1,2);

- коэффициент выполнения норм на i-той операции (берется по данным предприятия или ориентировочно можно принять 1,1-1,2);

- действительный годовой фонд времени работы оборудования, час.

- действительный годовой фонд времени работы оборудования, час.

Примем  =1,15

=1,15

Коэффициенты загрузки оборудования определяются следующим образом:

;(1.35)

;(1.35)

Таблица 1.2.4. Определение необходимого количества оборудования

| Номер операции | Wp,ед.об. | Wпр | Kз,% |

| 0,0170 | 1,7021 | ||

| 0,1427 | 14,2703 | ||

| 0,1768 | 17,6781 | ||

| 0,0494 | 4,9362 | ||

| 0,0562 | 5,6179 | ||

| 0,0369 | 3,6894 | ||

| 0,0029 | 0,2852 | ||

| 0,2556 | 25,5587 | ||

| 0,4686 | 46,8576 | ||

| 0,0029 | 0,2941 | ||

| 0,0002 | 0,0178 | ||

| 0,0007 | 0,0704 |

Выбираем необходимое оборудование для каждого рабочего места в соответствии с его специализацией. Данные по выбранному оборудованию заносим в таблицу 1.2.5.

Таблица 1.2.5 Технологическое оборудование для производства изделия

| Вид работ | Тип оборудования, оснастка, инструмент | Модель, тип, шифр | Кол-во единиц | Потр. мощность, кВт |

| Лужение выводов электроэлементов | Полуавтомат для лужения выводов микросхем | В7-37 | 0,8 | |

| Электропаяльник | ГОСТ7219-83 | 0,04 | ||

| Формовка и обрезка выводов | Автомат формовки и обрезки выводов микросхем | ГГ-2417 | 0,6 |

Продолжение таблицы 1.2.5

| Установка электроэлементов на плату | Полуавтомат укладки электроэлементов и микросхем на печатные платы | ГГ-2487 | 0,04 | |

| Пайка | Установка пайки печатных плат | 9024.100 | 0,04 | |

| Промывка плат после пайки | Ванна для отмывки печатных плат | ГГ0867-4020 | ||

| Установка платы в приспособление | Монтажный стол | ТМ05М-1 |

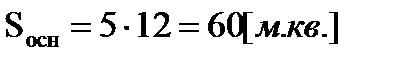

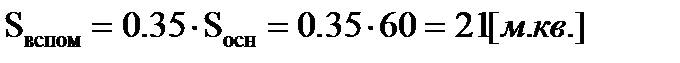

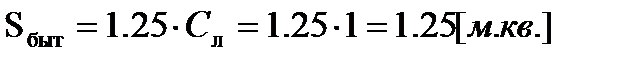

Планирование потребных площадей сборочно-монтажного цеха

При планировании потребной площади учтем, что расстояние от стен до оборудования должно быть не менее 1,5 метра и расстояние от стен до рабочего места – не менее 1,2 метра. Удельная площадь для сборочных цехов принимаем равной 3..5 метров квадратных.

Вспомогательная площадь участка, занятого кладовыми помещениями – 20..35 % от производственной площади. Площадь бытовых помещений принимается равной 1,25 метра квадратного на человека.

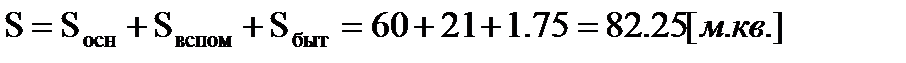

Таким образом, общая площадь будет равна:

(1.36)

(1.36)

Подводя итог по данному подразделу можно сделать вывод, что данный тип производства относится к крупносерийному типу, с однопредметной прерывно-поточной линией. Число основных рабочих составляет 3 человека. Необходимая площадь сборочно-монтажного цеха для данного количества рабочих составляет 82.25 м.кв

2015-06-24

2015-06-24 809

809