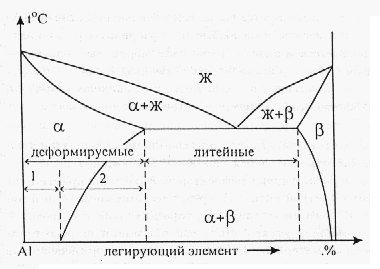

В зависимости от способа производства промышленные алюминиевые сплавы делятся на спеченные, литейные и деформируемые (рис.1).

Литейные сплавы претерпевают эвтектическое превращение, а деформируемые – нет. Последние в свою очередь бывают термически неупрочняемыми (сплавы в которых нет фазовых превращений в твердом состоянии) и деформируемые, термически упрочняемые (сплавы, упрочняемые закалкой и старением).

Алюминиевые сплавы обычно легируют Си, Mg, Si, Мn, Zn, реже Li, Ni, Ti.

Деформированные алюминиевые сплавы, неупрочняемые термической обработкой

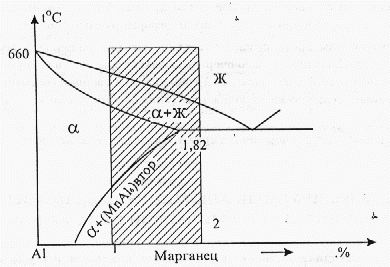

К этой группе сплавов относятся технический алюминий и термически неупрочняемые свариваемые коррозионностойкие сплавы (сплавы алюминия с марганцем и магнием). Сплавы АМц относятся к системе Аl – Ми (рис.1).

Рис.1. Диаграмма состояний “алюминий – легирующий элемент”:

1–деформируемые, термически неупрочняемые сплавы;

2–деформируемые, термически упрочняемые сплавы.

Рис.2. Диаграмма состояния “алюминий – марганец”:

–концентрация Mn в промышленных сплавах.

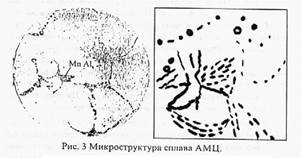

Рис.3. Микроструктура сплава АМЦ

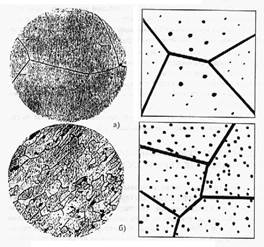

Рис.6. Микроструктура дюралюмина после:

а) закалки в воде с температуры Т2;

б) закалки и искусственного старения при Т3

(справа – схематическое изображение)

Структура сплава Амц состоит из a -твердого раствора марганца в алюминии и вторичных выделений фазы MnAl (рис.3).В присутствии железа вместо MnAl образуется сложная фаза (MnFe) Al, практически нерастворимая в алюминии, поэтому сплав Амц и упрочняется термической обработкой.

Состав данных сплавов имеет очень узкие пределы: 1—1,7% Мп;

0,05 – 0,20% Cu; медь добавляют в целях уменьшения питтинговой коррозии.

Допускается до 0,6–0,7% Fe и. n 0,6—0,7% Si, что приводит к некоторому упрочнению сплавов без существенной потери сопротивления коррозии.

При понижении температуры прочность быстро растет.Поэтому сплавы этой группы нашли широкое применение в криогенной технике.

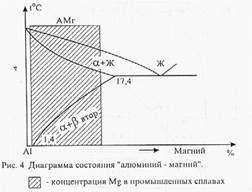

Сплавы АМг (магналий) относятся к системе А1 – Mg (рис.4). Магний образует с алюминием a -твердый раствор и в области концентраций от 1,4 до 17,4% Mg происходит выделение вторичной b -фазы (MgAl), но сплавы содержащие до 7% Mg, дают очень незначительное упрочнение при термической обработке, поэтому их упрочняют пластической деформацией–нагартовкой.

Сплавы систем А1– Мn. и А1–- Mg используются в отожженном, нагартованном и полунагартованном состояниях. В промышленных сплавах магний содержится в пределах от 0,5 до 12... 13%, сплавы с низким содержанием магния обладают наилучшей способностью к формообразованию, сплавы с высоким содержанием магния имеют хорошие литейные свойства (табл.5) приложения.

На судах из сплавов этой группы изготовлены спасательные боты, шлюпбалки, забортные трапы, дельные вещи и т.п.

Деформированные алюминиевые сплавы, упрочняемые термической обработкой

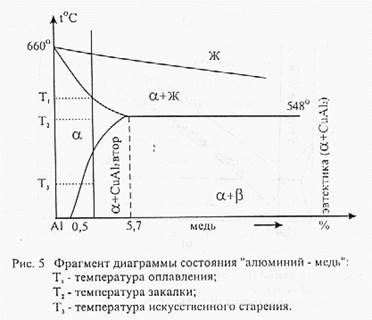

К этой группе сплавов относятся сплавы высокой и нормальной прочности. Составы некоторых деформируемых термически упрочняемых сплавов приведены в таблице 6 приложения. Типичными деформируемыми алюми-ниевыми сплавами являются дуралюмины (маркируют буквой Д) – сплавы системы А1 – Си – Mg. Очень упрощенно процессы, проходящие при упрочняющей термической обработке дуралюмина можно рассмотреть, используя диаграмму Al – Си (рис.5).

Рис.4. Диаграмма состояния “алюминий – магний”.

‚ – концентрация Mg в промышленных сплавах.

Рис.5. Фрагмент диаграммы состояния “алюминий – медь”:

Т1 – температура оплавления;

Т2 – температура закалки;

Т3 – температура искусственного старения.

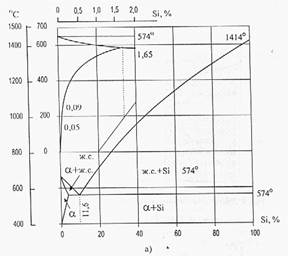

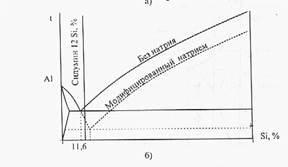

Рис.7. Диаграмма состояния “алюминий – кремний”:

а) общий вид;

б) после введения модификатора.

При закалке, которая заключается в нагреве сплава выше линии переменной растворимости, выдержке при этой температуре и быстром охлаждении, фиксируется структура пересыщенного a – твердого раствора (светлый на рис.6а) и нерастворимых включении железистых и марганцовистых соединений (темные). Сплав в свежезакаленном состоянии имеет небольшую прочность s6 = 30 кг/мм3 (300 Мпа); d = 18%; твердость НВ75.

Пересыщенный твердый раствор неустойчив. Наивысшая прочность достигается при последующем старении закаленного сплава. Искусственное старение заключается в выдержке при температуре 150 — 180 градусов. При этом из пересыщенного a – твердого раствора выделяются упрочняющие фазы CuAl2, CuMgAl2, Al12Mn2Cu.

Микроструктура состаренного сплава представлена на рис.6б. Она состоит из твердого раствора и включений различных вышеперечисленных фаз.

Обработка алюминия

Все сплавы алюминия можно разделить на две группы:

Деформируемые алюминиевые сплавы — предназначены для получения полуфабрикатов (листов, плит, прутков, профилей, труб и т. д.), а также поковок и штамповых заготовок путем прокатки, прессования, ковки и штамповки.

а) Упрочняемые термической обработкой:

Дуралюмины, «дюраль» (Д1, Д16, Д20*, сплавы алюминия меди и марганца [Al-Cu-Mg]) — удовлетворительно обрабатываются резанием в закаленном и состаренном состояниях, но плохо в отожженном состоянии. Дуралюмины хорошо свариваются точечной сваркой и не свариваются сваркой плавлением вследствие склонности к образованию трещин. Из сплава Д16 изготовляют обшивки, шпангоуты, стрингера и лонжероны самолетов, силовые каркасы, строительные конструкции, кузова автомобилей.

Сплав авиаль (АВ) удовлетворительно обрабатывается резанием после закалки и старения, хорошо сваривается аргонодуговой и контактной сваркой. Из этого сплава изготовляются различные полуфабрикаты (листы, профили, трубы и т.д.), используемые для элементов конструкций, несущих умеренные нагрузки, кроме того, лопасти винтов вертолетов, кованные детали двигателей, рамы, двери, для которых требуется высокая пластичность в холодном и горячем состоянии.

Высокопрочный сплав (В95) имеет предел прочности 560-600 Н/мм2, хорошо обрабатывается резанием и сваривается точечной сваркой. Сплав применяется в самолетостроении для нагруженных конструкций (обшивки, стрингеры, шпангоуты, лонжероны) и для силовых каркасов в строительных сооружениях.

Сплавы для ковки и штамповки (АК6, АК8, АК4-1 [жаропрочный]). Сплавы этого типа отличаются высокой пластичностью и удовлетворительными литейными свойствами, позволяющими получить качественные слитки. Алюминиевые сплавы этой группы хорошо обрабатываются резанием и удовлетворительно свариваются контактной и аргонодуговой сваркой.

б) Не упрочняемые термической обработкой:

Сплавы алюминия с марганцем (АМц) и алюминия с магнием (АМг2, АМг3, АМг5, АМг6) легко обрабатываются давлением (штамповка, гибка), хорошо свариваются и обладают хорошей коррозионной стойкостью. Обработка резанием затруднена, поэтому для получения резьбы используют специальные бесстружечные метчики (раскатники), не имеющие режущих кромок.

Литейные алюминиевые сплавы — предназначенные для фасонного литья (как правило, хорошо обрабатываются резанием).

Сплавы алюминия с кремнием (силумины) Al-Si (АЛ2, АЛ4, АЛ9) отличаются высокими литейными свойствами, а отливки — большой плотностью. Силумины сравнительно легко обрабатываются резанием.

Сплавы алюминия с медью Al-Cu (АЛ7, АЛ19) после термической обработки имеют высокие механические свойства при нормальной и повышенных температурах и хорошо обрабатываются резанием.

Сплавы алюминия с магнием Al-Mg (АЛ8, АЛ27) имеют хорошую коррозионную стойкость, повышенные механические свойства и хорошо обрабатываются резанием. Сплавы применяют в судостроении и авиации.

Жаропрочные алюминиевые сплавы (АЛ1, АЛ21, АЛ33) хорошо обрабатываются резанием.

С точки зрения обработки фрезерованием, нарезания резьбы и токарной обработки, алюминиевые сплавы также можно разделить на две группы. В зависимости от состояния (закаленные, состаренные, отожженные) алюминиевые сплавы могут относиться к разным группам по легкости

обработки:

Мягкие и пластичные алюминиевые сплавы, вызывающие проблемы при обработке резанием:

а) Отожженные: Д16, АВ.

б) Не упрочняемые термической обработкой: АМц, АМг2, АМг3, АМг5, АМг6.

Сравнительно твердые и прочные алюминиевые сплавы, которые достаточно просто обрабатываются резанием (во многих случаях, где не требуется повышенная производительность, эти материалы могут обрабатываться стандартным инструментом общего применения, но если требуется повысить скорость и качество обработки, необходимо применять специализированный инструмент):

а) Закаленные и искусственно состаренные: Д16Т, Д16Н, АВТ.

б) Ковочные: АК6, АК8, АК4-1.

в) Литейные: АЛ2, АЛ4, АЛ9, АЛ8, АЛ27, АЛ1, АЛ21, АЛ33.

2015-08-12

2015-08-12 5289

5289