В первой части курсовой работы я должна:

1. Составить технологию продольной обработки валика (рисунок 1), т.е. установить перечень порядок переходов, необходимых для выполнения данной операции.

2. Выбрать оптимальный режим обработки валика на токарно-винторезном станке 1К-62 и сопоставить результаты расчетов с паспортными данными станка.

3. Определить основное машинное время на токарную обработку валика на основании полученных данных, оптимального режима резания.

4. Определить по нормативам величину вспомогательного времени, времени обслуживания рабочего места, подготовительно-заключительного времени, времени на отдых и личные надобности.

5. Спроектировать технически обоснованную норму времени на обработку одного валика.

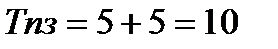

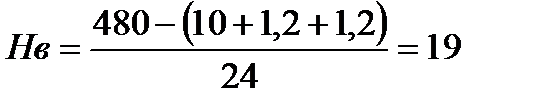

6. Определить норму выработки рабочего за смену на основании полученной технически обоснованной нормы времени на единицу изделия (ТВР); нормы штучного времени(ТШТ); нормы оперативного времени (ТОП).

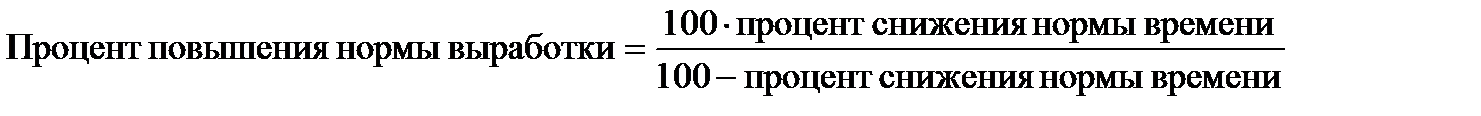

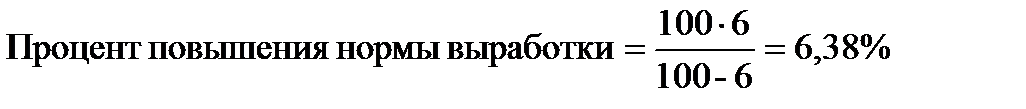

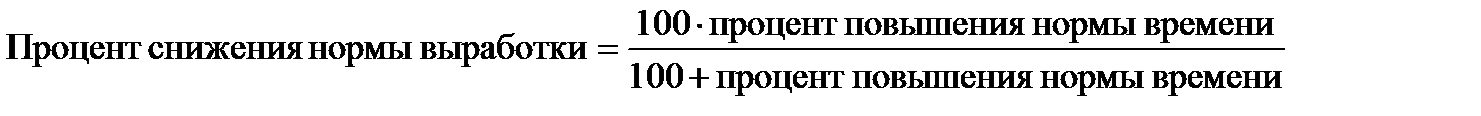

7. Определить процент повышения нормы выработки и процент снижения нормы времени в соответствии с заданием.

|

|

|

Таблица 1 - Исходные данные

| Наименование показателя | Обозначение | Единица измерения | Величина показателя | Примечание |

| Диаметр заготовки Диаметр готового валика Длина заготовки Длина готового валика Количество деталей в партии Снижение нормы времени Повышение нормы выработки | Д d L l n | мм. мм. мм. мм. шт. % % | 5-7 5-7 |

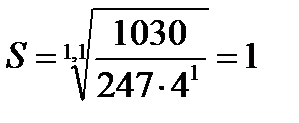

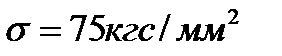

Токарная обработка детали проводится резцами из быстрорежущей стали, стойкость резца при работе с охлаждением – 60 мин. Обработка детали производится в самоцентрирубщем патроне. Материал заготовки – сталь:  кг/мм2,

кг/мм2,  г/см3. Установка деталей производится без выверки. Вылет резца для продольной и торцевой обточки принимается равным 100 мм.

г/см3. Установка деталей производится без выверки. Вылет резца для продольной и торцевой обточки принимается равным 100 мм.

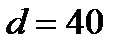

Сечение державок резца круглое диаметром 40.

Таблица 2 – Технологическая карта обработки валика в самоцентрирующем патроне

| Номер перехода | Переходы | Приспособления и инструменты |

| Установить заготовку в патроне | Патрон трехкулачковый, ключ торцевой, резец подрезной, резец проходной упорный, штангенциркуль, отрезной резец и др. | |

| Подрезать торец | ||

| Проточить до диаметра d | ||

| Отрезать заготовку до l | ||

| Снять деталь из патрона и уложить в ящик | Ключ торцевой |

| d |

| l |

| L |

| Д |

Рисунок 1 – Эскиз детали

1.1. Общие сведения о резании металлов

Металлорежущие станки представляют собой машины для обработки материалов резанием. Они делятся на технологические группы в зависимости от характера выполняемых работ: токарные станки, для которых общим технологическим методом является точение; сверлильные и расточные; шлифовальные и т.д.

|

|

|

Резанием металла называется процесс снятия стружки с заготовки.

Точение является наиболее распространенным методом обработки наружных, внутренних и торцевых поверхностей тел вращения и осуществляется на токарных станках токарными резцами.

1.2. Расчет оптимального режима резания

Под рациональным режимом резания понимают технически и экономически целесообразное сочетание глубины резания, подачи и скорости резания, при которых для данных организационно-технических условий – достигается наименьшая себестоимость обработки детали.

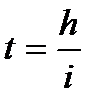

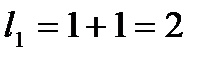

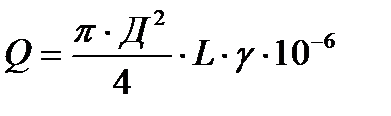

А. Расчет припуска h

Припуском h на обработку называется толщина слоя металла, который необходимо снять при обработке поверхности.

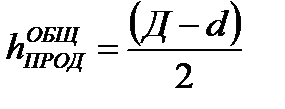

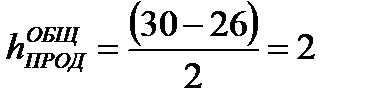

Общий припуск при точении для продольной обработки:

,

,

где  - диаметр детали до и после обработки соответственно, мм.

- диаметр детали до и после обработки соответственно, мм.

мм

мм

Число проходов i соответствует числу слоев металла, снимаемых при обработке детали. При черновой обработке, когда не требуется выдерживать чистоту и точность поверхности и позволяет мощность станка, припуск снимается за одни проход. В других условиях он снимается за два и более проходов.

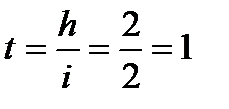

Б. Выбор глубины резания t

Глубиной резания t называется толщина слоя металла, снимаемого за один проход:

Для подрезки  мм.

мм.

Для точения  мм.

мм.

Для отрезки  мм.

мм.

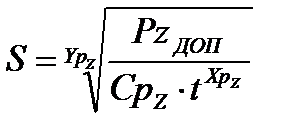

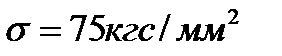

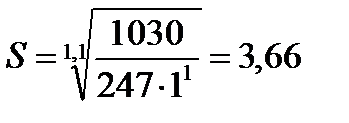

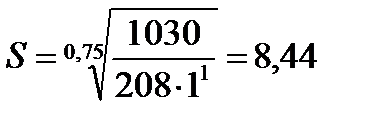

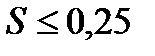

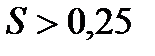

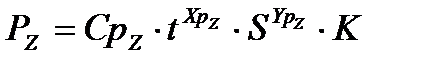

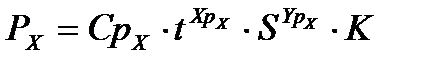

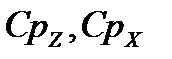

С. Выбор подачи S

Подачей S называется перемещение режущей кромки инструмента в направлении вспомогательного движения за один оборот детали. Величина подачи резца определяется по формуле:

мм/об,

мм/об,

где  -допускаемое усилие резания, кг (по паспорту станка равно 1030кг);

-допускаемое усилие резания, кг (по паспорту станка равно 1030кг);

- коэффициент, характеризующий влияние обрабатываемого материала на величину усилия резания;

- коэффициент, характеризующий влияние обрабатываемого материала на величину усилия резания;

- глубина резания, мм;

- глубина резания, мм;

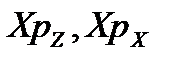

- показатели степени при глубины резания и подаче, определяющие влияние этих величин на усилие резания. Значения этих коэффициентов приведены в таблице 3.

- показатели степени при глубины резания и подаче, определяющие влияние этих величин на усилие резания. Значения этих коэффициентов приведены в таблице 3.

Таблица 3 – Средние значения коэффициентов и показателей степени для точения конструкционной стали

| Обрабатываемый материал | Вид обработки | Материал режущей части инструмента | Коэффициенты и показатели степени в формулах | |||||

| Тангенциального усилия резания | Осевого усилия резания | |||||||

|

|

|

|

|

| |||

Сталь конструкционная углеродистая и хромистая

| Наружное, продольное и поперечное точение, растачивание Прорезка и отрезка | Быстрорежущая сталь Быстрорежущая сталь | 0,75 1,1 | 66,8 - | 1,2 - | 0,65 - |

Для подрезки  мм/об.

мм/об.

Для точения  мм/об.

мм/об.

Для отрезки  мм/об.

мм/об.

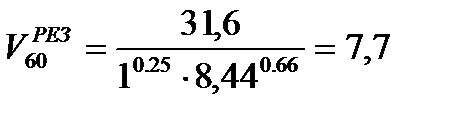

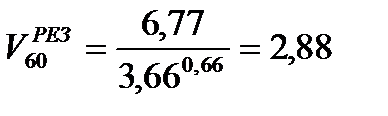

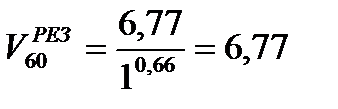

Г. Расчет скорости резания

Скоростью резания V называется длина пути перемещения инструмента или заготовки в единицу времени в направлении главного движения, в результате которого происходит отделение стружки от заготовки.

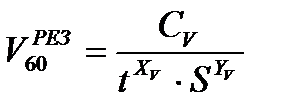

По величине глубины резания, подаче и принятой стойкости резца определяют скорость резания:

При обточке  , м/мин,

, м/мин,

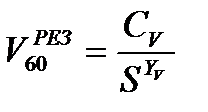

При отрезке и подрезке  , м/мин,

, м/мин,

где  - скорость резания в м/мин при стойкости резца 60 мин;

- скорость резания в м/мин при стойкости резца 60 мин;

- коэффициент, учитывающий влияние обрабатываемого материала на скорость резания;

- коэффициент, учитывающий влияние обрабатываемого материала на скорость резания;

- глубина резания, мм;

- глубина резания, мм;

- величина подачи, мм/об;

- величина подачи, мм/об;

- показатель степени при глубине резания;

- показатель степени при глубине резания;

- показатель степени при подаче.

- показатель степени при подаче.

Значения коэффициента  и показателей

и показателей  и

и  определяются по таблице 4 для каждой марки металла, вида обработки и материала режущей части инструмента.

определяются по таблице 4 для каждой марки металла, вида обработки и материала режущей части инструмента.

Таблица 4 – Значения коэффициентов и показателей степени при обработке

конструкционных сталей при стойкости резцов 60 мин

| Обрабатываемый материал | Вид обработки и подача, мм/об | Материал режущей части инструмента | Коэффициенты и показатели степени | |||

|

|

| ||||

Сталь конструкционная углеродистая и хромистая

| Точение |

| Быстрорежущая сталь | 49,9 31,6 | 0,25 0,25 | 0,33 0,66 |

| Прорезка и отрезка | - | 6,77 | - | 0,66 |

При обточке  м/мин

м/мин

|

|

|

При подрезке  м/мин

м/мин

При отрезке  м/мин.

м/мин.

Д. Расчет усилий резания

Усилием резания Р называется сопротивление, возникающее в результате воздействия режущего инструмента на обрабатываемый материал. Оно разлагается на три взаимно перпендикулярные составляющие:  - осевое усилие, действующее в направлении подачи резания;

- осевое усилие, действующее в направлении подачи резания;  - радиальное, направленное по радиусу к обрабатываемой детали;

- радиальное, направленное по радиусу к обрабатываемой детали;  - вертикальное, направленное по касательной к обрабатываемой поверхности. Значение

- вертикальное, направленное по касательной к обрабатываемой поверхности. Значение  близко к значению общего усилия резания, поэтому обычно эти величины приравниваются. Максимальное значение

близко к значению общего усилия резания, поэтому обычно эти величины приравниваются. Максимальное значение  указано в паспорте станка. Вертикальное и осевое усилия определяются следующим образом:

указано в паспорте станка. Вертикальное и осевое усилия определяются следующим образом:

, кг;

, кг;

, кг.

, кг.

где  - коэффициенты, характеризующие условия обработки;

- коэффициенты, характеризующие условия обработки;

- показатели степени при глубине резания t;

- показатели степени при глубине резания t;

- показатели степени при подаче S;

- показатели степени при подаче S;

- коэффициент, учитывающий изменение усилия резания под воздействием ряда факторов, принимается равным 1.

- коэффициент, учитывающий изменение усилия резания под воздействием ряда факторов, принимается равным 1.

Значения коэффициентов  и

и  , показателей

, показателей  ,

,  определяют экспериментальным путем в зависимости от обрабатываемого металла, вида обработки и материала режущей части инструмента (таблица 3).

определяют экспериментальным путем в зависимости от обрабатываемого металла, вида обработки и материала режущей части инструмента (таблица 3).

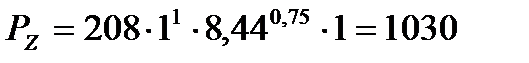

Для подрезки  кг

кг

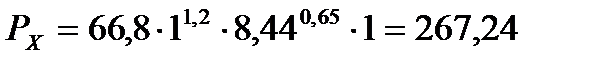

Для точения  кг

кг

кг

кг

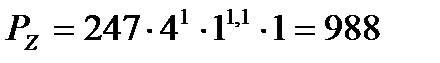

Для отрезки  кг

кг

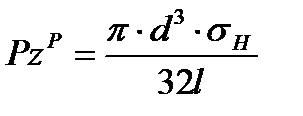

Сравниваем вертикальное усилие  с усилием, допускаемым прочностью державки резца

с усилием, допускаемым прочностью державки резца  . Проверка по прочности державки резца производится путем расчета державки на изгиб по следующим формулам:

. Проверка по прочности державки резца производится путем расчета державки на изгиб по следующим формулам:

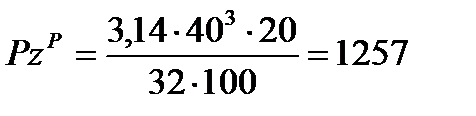

- для державок круглого сечения

;

;

где  - вертикальное усилие резца в кг, допускаемое по прочности державки резца;

- вертикальное усилие резца в кг, допускаемое по прочности державки резца;

- диаметр круглой державки,

- диаметр круглой державки,  мм;

мм;

- допускаемое напряжение на изгиб материала державки резца, кг/мм2 (равно 20 кг/мм2);

- допускаемое напряжение на изгиб материала державки резца, кг/мм2 (равно 20 кг/мм2);

- вылет резца, приняла равным 100 мм.

- вылет резца, приняла равным 100 мм.

кг

кг

Вертикальное усилие  должно быть меньше

должно быть меньше  , в противном случае режим резания пересматривают, т.е. выбранную подачу

, в противном случае режим резания пересматривают, т.е. выбранную подачу  уменьшают

уменьшают

.

.

Неравенство  выполняется.

выполняется.

Сопоставляя осевое усилие резания  с допускаемым по паспорту станка, должно выполняться следующее условие:

с допускаемым по паспорту станка, должно выполняться следующее условие:

|

|

|

,

,

при котором расчетное усилие не ограничивает выбранного режима, иначе режим резания выбирают заново.

кг, по паспорту

кг, по паспорту  кг, следовательно, неравенство

кг, следовательно, неравенство  выполняется.

выполняется.

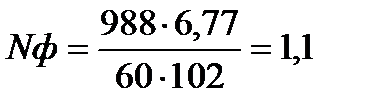

Ж. Расчет полезной мощности станка

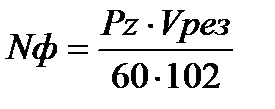

Фактическая мощность, потребляемая на точение, кВт:

,

,

где 60 и 102 – переводные коэффициенты соответственно минут в секунды, мощность из кг*м/с в кВт.

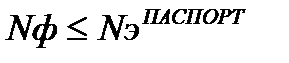

Фактическая мощность должна быть равна или меньше эффективной мощности станка:

,

,

иначе режим резания пересматривают.

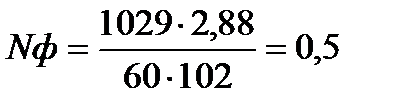

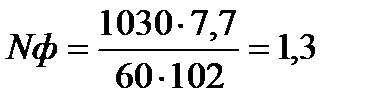

Фактическая мощность, потребляемая на точение:

Для подрезки  кВт;

кВт;

Для точения  кВт;

кВт;

Для отрезки  кВт.

кВт.

По паспорту станка  кВт, следовательно, неравенство

кВт, следовательно, неравенство  во всех трех случаях выполняется.

во всех трех случаях выполняется.

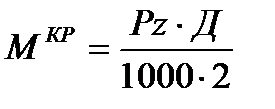

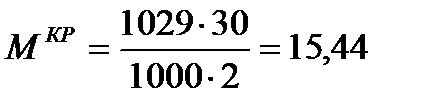

З. Расчет момента резания

Полезный крутящий момент резания М представляет собой произведение усилия резания на удвоенный радиус (или диаметр) заготовки

, кг.м

, кг.м

где  - вертикальная сила резания, кг;

- вертикальная сила резания, кг;

- диаметр обрабатываемой заготовки или детали, мм.

- диаметр обрабатываемой заготовки или детали, мм.

При обточке  кг.м

кг.м

При подрезке  кг.м

кг.м

При отрезке  кг.м.

кг.м.

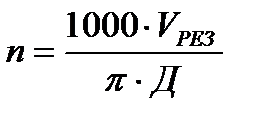

К. Расчет числа оборотов шпинделя станка

Число оборотов шпинделя станка или детали в минуту n зависит от установленной скорости резания и диаметра валика:

, об/мин;

, об/мин;

где  - скорость резания, м/мин;

- скорость резания, м/мин;

1000 – числовой множитель при переводе метров, мм.

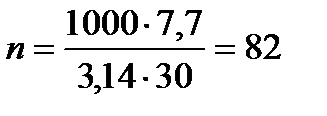

При обточке  об/мин

об/мин

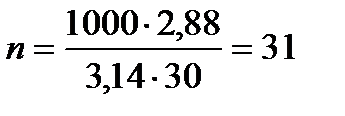

При подрезке  об/мин

об/мин

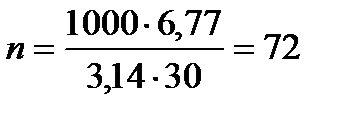

При отрезке  об/мин.

об/мин.

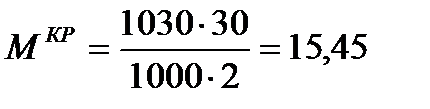

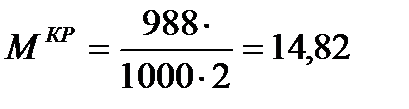

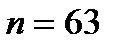

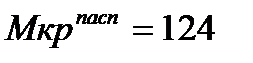

Для определения машинного времени по паспорту станка принимают равную или ближайшую меньшую частоту вращения шпинделя (nпасп); в соответствие с nпасп определяют Мкрпасп, который должен быть больше, либо равен Мкррасч (крутящий момент резания не должен превышать крутящего момента на шпинделе станка), иначе режим резания выбирается заново.

По паспортным данным станка 1к-62:

При обточке  об/мин, беру

об/мин, беру  об/мин, значит

об/мин, значит  кг.м, причем неравенство

кг.м, причем неравенство  выполняется.

выполняется.

При подрезке  об/мин, беру

об/мин, беру  об/мин, значит

об/мин, значит  кг.м, причем неравенство

кг.м, причем неравенство  выполняется.

выполняется.

При отрезке  об/мин, беру

об/мин, беру  об/мин, значит

об/мин, значит  кг.м, причем неравенство

кг.м, причем неравенство  выполняется.

выполняется.

Результаты выбора оптимального режима резания необходимо представлены в таблицы 5.

Таблица 5 – Показатели режима резания

| Этапы машинной обработки | t, мм | S, мм/об |  м/мин м/мин

|  , кг , кг

|  , кг , кг

| N, кВт | М, кг.м | n, об/мин | ||

| Расч. зн-е | Пасп. зн-е | Расч. зн-е | Пасп. зн-е | |||||||

| Подрезать торец | 3,66 | 0,048 | 2,88 | - | 0,5 | |||||

| Проточить заготовку до диаметра d | 8,44 | 0,15 | 7,7 | 267,24 | 1,3 | 97,5 | ||||

| Отрезать заготовку | 0,07 | 6,77 | - | 1,1 |

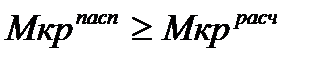

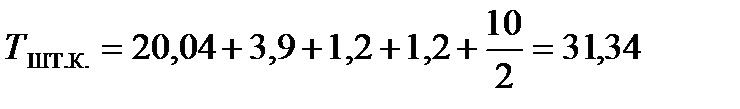

1.3. Расчет технически обоснованной нормы времени на обработку детали

Норма времени, при выполнении токарных работ определяется следующим образом:

,

,

где  - норма основного машинного времени;

- норма основного машинного времени;

- норма вспомогательного времени;

- норма вспомогательного времени;

- норма времени на обслуживание рабочего места;

- норма времени на обслуживание рабочего места;

- норма времени на отдых и личных надобности;

- норма времени на отдых и личных надобности;

- норма подготовительно-заключительного времени;

- норма подготовительно-заключительного времени;

- количество деталей в партии, шт.

- количество деталей в партии, шт.

Первые два слагаемых представляют собой норму оперативного времени на операцию  , т.е.

, т.е.  .

.

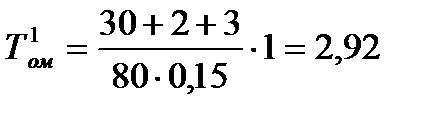

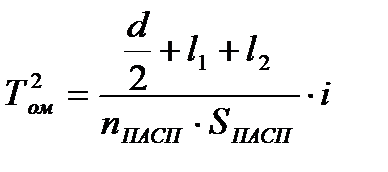

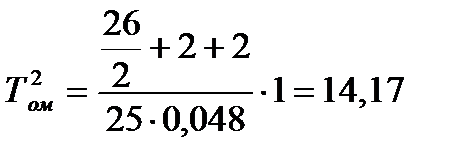

А. Расчет основного машинного времени

Основное машинное время  составляют затраты времени на снятие излишнего слоя металла с заготовки. Основой для проектирования технически обоснованных норм времени служит оптимальный режим резания. Машинное время обработки на токарном станке в зависимости от вида токарных работ определяется по формулам:

составляют затраты времени на снятие излишнего слоя металла с заготовки. Основой для проектирования технически обоснованных норм времени служит оптимальный режим резания. Машинное время обработки на токарном станке в зависимости от вида токарных работ определяется по формулам:

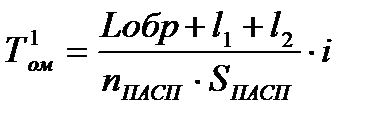

1. Норма  на один переход при точении

на один переход при точении

,

,

где  - длина обрабатываемой поверхности, мм;

- длина обрабатываемой поверхности, мм;

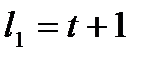

- длина врезания резца, мм;

- длина врезания резца, мм;

- перепробег резца, мм;

- перепробег резца, мм;

- число оборотов детали в минуту по паспорту станка;

- число оборотов детали в минуту по паспорту станка;

- значение подачи резца, мм/об;

- значение подачи резца, мм/об;

- число проходов.

- число проходов.

Длина врезания резца

,

,

где  - глубина резания в мм.

- глубина резания в мм.

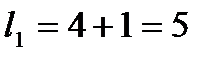

При обточке  мм

мм

При подрезке  мм

мм

При отрезке  мм.

мм.

Перепробег резца при продольном точении принимается равным 1-5 мм, а при отрезке и подрезке – 0,5-2 мм. Возьму значения: при продольном точении – 3 мм, при отрезке и подрезке – 2 мм.

Норма  на один переход при точении

на один переход при точении

мин

мин

2. При подрезке торца сплошного сечения:

,

,

где d – диаметр детали после обработки.

мин.

мин.

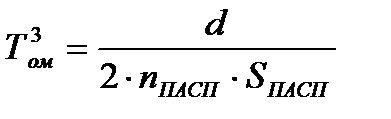

3. При отрезке

мин.

мин.

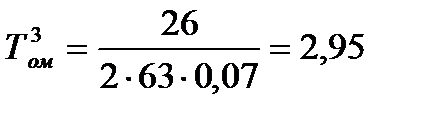

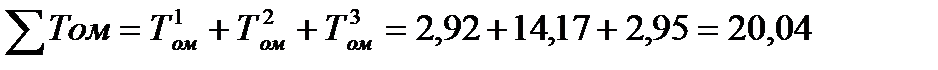

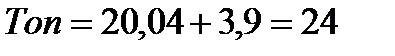

Общее основное машинное время на токарную обработку детали:

мин.

мин.

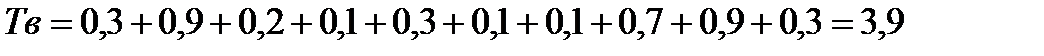

Б. Расчет вспомогательного времени

Вспомогательное время  на токарные работы включает в себя время на установку, крепление, расщепление и снятие детали; управление станком; перемещение частей станка; измерение деталей; смену режущего инструмента в процессе работы; время, связанное с переходом; время на изменение режима работы станка.

на токарные работы включает в себя время на установку, крепление, расщепление и снятие детали; управление станком; перемещение частей станка; измерение деталей; смену режущего инструмента в процессе работы; время, связанное с переходом; время на изменение режима работы станка.

Вспомогательное время определяется по заранее разработанным нормативам.

Все вспомогательные действия подразделяют на два основных комплекса трудовых приемов, связанных с установкой и снятием детали; с выполнением технологического перехода.

Нормативы  на установку и снятие детали определяют в зависимости от способа установки, состояния установочной поверхности, характера выверки веса детали.

на установку и снятие детали определяют в зависимости от способа установки, состояния установочной поверхности, характера выверки веса детали.

Таблица 6 – Вспомогательное время на установку и снятие детали

| Способ установки | Установки | Время, мин, при массе детали, кг, до | |||||

| В самоцентрирующем патроне | без выверки | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 | 0,9 |

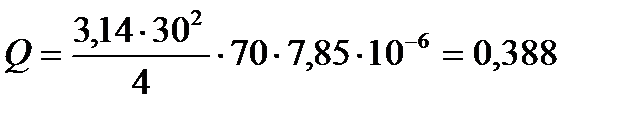

Время на установку и снятие детали определяется исходя из массы детали:

, кг

, кг

где  - диаметр заготовки, мм;

- диаметр заготовки, мм;

- длина заготовки;

- длина заготовки;

- удельный вес металла, г/см3.

- удельный вес металла, г/см3.

кг

кг

Так как масса детали  кг, значит время на установку и снятие детали равно 0,3 минуты.

кг, значит время на установку и снятие детали равно 0,3 минуты.

Нормативы  связанного с переходом, рассчитывают по группам станков в зависимости от длины обрабатываемой заготовки и характера обработки.

связанного с переходом, рассчитывают по группам станков в зависимости от длины обрабатываемой заготовки и характера обработки.

Таблица 7 – Вспомогательное время перехода

| Характер обработки | Измерительный инструмент | Высота центров, 200 мм | |

| Длина обработки, мм до | |||

| Время на один переход, мин | |||

| Продольное обтачивание грубое без промера | - | 0,2 | 0,3 |

| То же с промером | штангенциркуль | 0,6 | 0,8 |

| Продольное обтачивание с одной пробной стружкой | то же | 0,9 | 1,1 |

Общее вспомогательное время  на переход определяют суммированием нормативов времени, установленного на выполнение каждого действия, в том числе время, связанное с выполнением перехода (таблица 7).

на переход определяют суммированием нормативов времени, установленного на выполнение каждого действия, в том числе время, связанное с выполнением перехода (таблица 7).

Таблица 8 – Нормативы вспомогательного времени на изменение режима работы станка и смену инструмента

| Действия | Высота центра, 200 мм |

| Время, мин | |

| Изменить число оборотов шпинделя поворотом рукоятки или накладным рычагом | 0,1 |

| То же откидным перебором | 0,2 |

| То же перекидкой ремня | 0,3 |

| Изменить величину подачи | 0,1 |

| Повернуть 4-х резцовую головку | 0,1 |

| Установить проходной или подрезной торец и снять | 0,7 |

| Установить отрезной резец | 0,9 |

мин

мин

мин

мин

В. Расчет времени на обслуживание рабочего места и времени на отдых и личные надобности

Время на обслуживание рабочего места  з ависит от характера производства, его организации, типа оборудования, сложности выполняемой работы и включает в себя время на смену затупившегося инструмента, под наладку станка, раскладывание инструмента в начале смены, смазывание станка, очистку станка от стружки в течение смены, уборку станка и рабочего места по окончании смены.

з ависит от характера производства, его организации, типа оборудования, сложности выполняемой работы и включает в себя время на смену затупившегося инструмента, под наладку станка, раскладывание инструмента в начале смены, смазывание станка, очистку станка от стружки в течение смены, уборку станка и рабочего места по окончании смены.

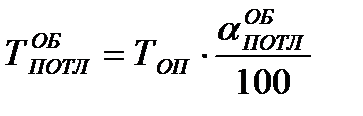

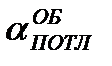

Время на отдых и личные надобности  регламентируется условиями труда в соответствии с физиологическими особенностями трудовых процессов при выполнении физически тяжелых работ или работ в ускоренном темпе. Оно рассчитывается в процентах от оперативного времени.

регламентируется условиями труда в соответствии с физиологическими особенностями трудовых процессов при выполнении физически тяжелых работ или работ в ускоренном темпе. Оно рассчитывается в процентах от оперативного времени.

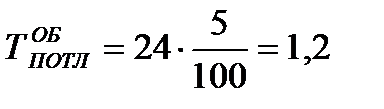

Время на обслуживание рабочего места, отдых и личные надобности определяется так:

,

,

где  - норматив времени на обслуживание рабочего места и отдых и личные надобности принимается равным 5% при нормировании токарных работ.

- норматив времени на обслуживание рабочего места и отдых и личные надобности принимается равным 5% при нормировании токарных работ.

мин.

мин.

Г. Расчет подготовительно-заключительного времени

Подготовительно-заключительное время  включает в себя затраты времени на ознакомление с документацией, получение инструкций и снятие резцов, наладку станка, приспособлений и инструмента. Оно устанавливается по нормативам в целом на всю партию деталей, а при определении нормы времени на одну деталь общая сумма затрат

включает в себя затраты времени на ознакомление с документацией, получение инструкций и снятие резцов, наладку станка, приспособлений и инструмента. Оно устанавливается по нормативам в целом на всю партию деталей, а при определении нормы времени на одну деталь общая сумма затрат  делится на количество деталей в партии.

делится на количество деталей в партии.

Подготовительно-заключительное время на установку заготовки в патроне в расчетах принимается равным 5 мин.

Подготовительно-заключительное время на ознакомление с чертежом и инструкцией, на осмотр материала и на раскладку инструмента нужно принять по таблице 9.

Таблица 9

| Количество инструментов, необходимых для обработки | Количество переходов и операций | ||

| 1-5 | 6-10 | 11-20 | |

| Время, мин | |||

| 2-3 | |||

| 4-6 |

мин.

мин.

Норма времени, при выполнении токарных работ определяется следующим образом:

мин.

мин.

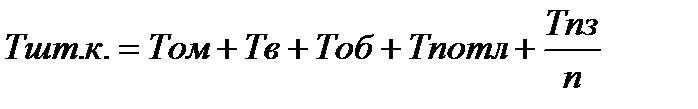

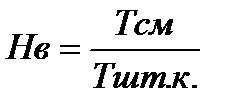

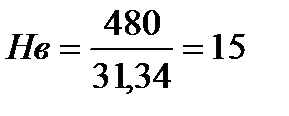

1.4. Определение нормы выработки

1.4.1. Нормой выработки  называется количество натуральных (штука, метр, тонна) или условных единиц продукции (плавка, съемка и т.д.), которое должно быть изготовлено за единицу времени (смена, месяц) в определенных организационно-технических условиях одним человеком или группой рабочих соответствующей квалификации.

называется количество натуральных (штука, метр, тонна) или условных единиц продукции (плавка, съемка и т.д.), которое должно быть изготовлено за единицу времени (смена, месяц) в определенных организационно-технических условиях одним человеком или группой рабочих соответствующей квалификации.

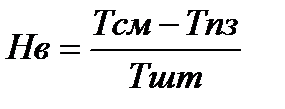

Норма выработки  за смену определяется:

за смену определяется:

1.  ,

,

где  - технически обоснованная норма выработки за смену;

- технически обоснованная норма выработки за смену;

- сменный фонд рабочего времени, в мин;

- сменный фонд рабочего времени, в мин;

- технически обоснованная норма времени на единицу изделия, мин.

- технически обоснованная норма времени на единицу изделия, мин.

шт

шт

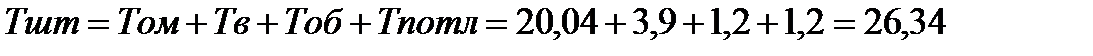

2.  ,

,

Где  - подготовительно-заключительное время;

- подготовительно-заключительное время;

- норма штучного времени (все затраты рабочего времени, кроме подготовительно-заключительного).

- норма штучного времени (все затраты рабочего времени, кроме подготовительно-заключительного).

мин.

мин.

шт.

шт.

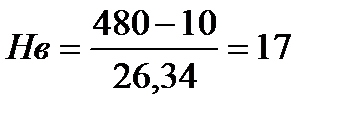

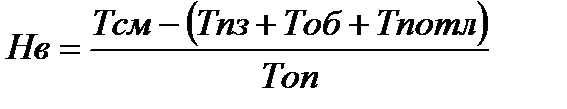

3.

шт.

шт.

1.4.2. Определить процент повышения нормы выработки

1.4.3. Определить процент снижения нормы времени

2015-10-16

2015-10-16 1111

1111