Применение приводов с бесступенчатым регулированием позволяет повысить производительность станков благодаря точной настройке оптимальной скорости резания и ее регулированию в процессе выполнения цикла обработки. Для бесступенчатого регулирования скорости в основном применяют приводы с двигателем постоянного тока и тиристорным управлением.

Частота вращения такого двигателя регулируется в двух областях. От минимальной частоты его вращения до номинальной nн регулирование осуществляется изменением напряжения в цепи якоря, при этом на валу двигателя поддерживается постоянный крутящий момент. Выше nн регулирование частоты вращения производится изменением поля возбуждения, и мощность двигателя остается постоянной. Диапазон регулирования Rp бесступенчатых приводов при постоянной мощности составляет 2,5-4. Если этого достаточно для станка, регулируемый электродвигатель постоянного тока с максимальной частотой вращения nдтах =4000...6000 об/мин соединяют непосредственно со шпинделем станка. В том случае, когда требуется более широкий диапазон регулирования частоты вращения шпинделя (в станках с ЧПУ он достигает 50...250), между электродвигателем и шпинделем устанавливают двух-, трех- или четырехступенчатую коробку скоростей, а между приводом и коробкой или между коробкой и шпинделем помещают ременную передачу с передаточным отношением iр = 0,5...2.

|

|

|

Из экономических соображений части Rp = 8...20 общего широкого диапазона R регулирования частоты вращения шпинделя станков с ЧПУ должна соответствовать обработка с постоянной мощностью.

При применении коробки скоростей диапазон Rp получают сочетанием двух, трех или четырех диапазонов R’p (поддиапазонов).

Типовые структуры главного привода токарных станков с ЧПУ приведены на рис 1.

Привод по схеме а включает регулируемый электродвигатель постоянного тока М, двухступенчатую переключаемую ременную передачу и шпиндельный узел Ш. В приводы по схемам б и в входит коробка скоростей КС с автоматическим переключением частоты вращения. Если диапазон регулирования шпинделя с постоянной мощностью Rp = 8... 16, а диапазон регулирования двигателя Rд = 2...2,5, применяют трехступенчатые коробки, при Rд = 3...4.— двухступенчатые. В тех случаях, когда Rp = 16...40 и R = 3..4, в привод встраивают трехступенчатую коробку. Схема г включает шпиндельную бабку ШБ с встроенной коробкой скоростей. Когда Rр=8...16, Rд = 2..3,5, механическую часть привода рекомендуется делать трехступенчатой; при R= 3..4.- двухступенчатой. При Rд = 16...40 механическая часть должна быть соответственно четырех- и двухступенчатой. Приводы по схемам а-г с ременной передачей, способной передавать относительно небольшой крутящий момент, целесообразно применять в токарных станках небольших и средних размеров (наибольший диаметр обрабатываемого изделия 200...400 мм). Приводы по схеме д с двигателем постоянного тока, автоматическим переключаемым редуктором и постоянными передачами на планшайбу рекомендуются для карусельных станков (наибольший диаметр обрабатываемого изделия 1000..4000 мм).

|

|

|

Типовые структуры главного привода станков сверлильно-расточной и фрезерной групп, а также сверлильно-фрезерно-расточных обрабатывающих центров приведены на рис.1 е,ж.

Особенностью является:

1. раздельный привод (отдельный двигатель на привод гл.движения, отдельный двигатель на привод подач и вспомогательные движения).

2. Привод имеет коробку на три диапазона.

3. Используются датчики обратной связи для синхронизации движений.

4. Наличие механизма без люфтового перемещения

2. Низкоскоростные схемы шпиндельных узлов

Конструкции опор

95% из всех существующих опор являются подшипники качения, оставшиеся это – гидродинамические, аэростатические и магнитные опоры.

Критерии выбора подшипников:

1.Точность (0,6,5,4,2 (8,7)) – характеризует радиальное биение наружного и внутреннего кольца.

2.Долговечность

,

,

Где С – статическая грузоподъемность;

Рэкв – эквивалентная нагрузка.

3.Особенности работы подшипника в заданном диапазоне

4.Виброустойчивость.

5.Эксплуатационные показатели. (смазка, ремонтопригодность, регулировка)

С уменьшением Кб – растет Р

Низкоскоростные схемы шпиндельных узлов

1. Кб=(1…1,4)•105 мм•мин-1

Для тяжелых уникальных станков

2. Кб=(1,5…1,8)•105 мм•мин-1

182100 – Роликовые двухрядные с укороченной рабочей частью расположенных в шахматном порядке.

4 – наружная обойма подшипника (неподвижная)

По мере работы появляется износ. При помощи гайки 3 через кольцо 2 или втулку передвигаем и смещается внутренне кольцо и уменьшаем ∆ρ

6 - контрпроволока

5 - кольцо

3. Кб=(1,6…2)•105 мм•мин-1

Передняя опора – 2-х рядный конический роликоподшипник серии 697000Быстроходность увеличивается в 2 раза по сравнению с предыдущей схемами.

Задняя опора – самоустанавливающийся подшипник серии 67000

2 – фиксирует внутреннее кольцо 1. 4 имеет 6-4 отверстий в которые устанавливаются пружины 5 и они упираются в кольцо 7 и перемещением 7 регулируем зазор в подшипниках.

Такая схема используется во всех станках, задняя опора плавающяя

4. Кб=(2…2,5)•105 мм•мин-1

Двухрядный шариковый радиално упорный подшипник с углом контакта 60˚. Воспринимает нагрузки как радиальные так и осевые. Используется для токарных, фрезерных, расточных станках.

За счет размера b уменьшают зазор также как и в конических подшипниках

Элементы регулировки

Способом контргайки

Нельзя прямо использовать гайку для перемещения кольца подшипника для этого используется втулка 2, где высокая точность перпендикулярности торца кольца и оси.

Способом корольчатой гайки и шайбы

При помощи медной пластины

Использование разрезной гайки

1 – гильза

2 – пружина

3 – гайка корольчатая

Смазка ШУ

Способ смазки выбираем в зависимости от Кб

- тихоходные валы – консистентная смазка

- все остальные – жидкие минеральные масла

Виды смазки:

· Погружение Кб=(5…8)•105 мм•мин-1

· Разбрызгивание Кб=(2,2…6)•105 мм•мин-1

· Капельная Кб=(2,8…4)•105 мм•мин-1

· Циркуляционная

· Фитильная Кб=(2…2,8)•105 мм•мин-1 (станки малой мощности)

· Дроссельная Кб=(2,8…4)•105 мм•мин-1 (расточные станки)

· Масляный туман (аэрозоль) для высокоскоростных и станков с ЧПУ

· Под давлением Кб=(2,8…4)•105 мм•мин-1

|

|

|

Смазывание погружением для ШУ практически не применяют. При смазывании разбрызгиванием от шестерен привода масло подается в подшипники либо непосредственно, либо через специальный сборник. Следует учитывать, что в этом случае масло поступает к подшипникам загрязненным продуктами изнашивания шестерен коробки, кроме того, для нормальной работы системы смазывания частота вращения шпинделя не должна быть низкой.

Циркуляционное смазывание обеспечивает необходимый по условиям теплоотвода расход масла через подшипник и охлаждает его. В большинстве случаев система циркуляционного смазывания общая для шпинделя и всей коробки скоростей, раздельные системы смазывания применяют для высокоскоростных шпиндельных узлов.

При капельном методе смазывания подшипники смазываются независимо от других элементов, в них подается ограниченное количество масла (от1 до 100г в 1ч), что снижает тепловыделение. В этом случае необходимо предотвращать попадание в подшипники смазки из коробки скоростей.

Смазка методом масляного тумана применяют в высокоскоростных узлах; при этом кроме постоянного и равномерного смазывания осуществляется интенсивное охлаждение подшипника сжатым воздухом, служащим для образования масляного тумана в специальных маслораспылителях. Избыточное давление воздуха в подшипнике препятствует попаданию в него внешних загрязнений.

Проточное смазывание при строгом дозировании применяют при работе ШУ в особо напряженных условиях (при высоких частотах вращения). В этом случае под давлением с помощью специальных дозаторов периодически впрыскивают через сопла непосредственно в зазор между сепаратором и кольцом подшипника. Тем самым преодолевая воздушный барьер, создаваемым подшипником при высоких частотах вращения.

Твердые смазочные материалы

применяют в шпиндельных узлах при относительно низких частотах вращения. Особенно они удобны для ШУ, работающих в вертикальном или наклонном положении. Следует учитывать, что избыток смазочного материала, закладываемого в подшипник, ведет к повышению температуры в опоре и вытеканию смазочного материала, а недостаточное его количество приводит к быстрому выходу подшипников из строя.

|

|

|

Уплотнения

Уплотнения шпиндельных узлов служат для защиты подшипников шпинделя от проникновения в них грязи, пыли и охлаждаемой жидкости, а также препятствует вытеканию смазочного материала из подшипника

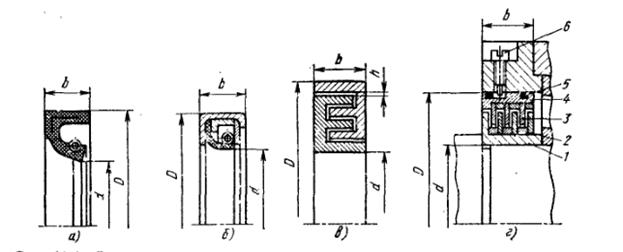

По своей конструкции уплотнения бывают:

1. Контактные

2. Бесконтактные

В ШУ чаще всего применяют бесконтактные лабиринтные уплотнения для уменьшения тепловыделения в узле и исключения изнашивания уплотнений. Для надежной их работы необходимо чтобы радиальные зазоры в них были не более 0,2-0,3 мм. В ШУ работающих в тяжелых по загрязнению условиях, лабиринт заполняют твердым смазочным материалом, а при жидком смазочном материале иногда применяют продувку воздуха через уплотнения. В уплотнениях размещают полости и каналы для отвода смазочного материала от подшипников

а – контактное манжетное резиновое армированное уплотнение с пружиной; б – контактное манжетное кожаное уплотнение с пружиной; в – бесконтактное лабиринтное уплотнение; г - лабиринтное дисковое уплотнение; h=0,4-0,6мм – лабиринтный зазор; 1 – вращающийся стакан; 2 – кольца; 3 – диски; 4 – невращающийся стакан; 5 – резиновое кольцо; 6 – фиксирующий винт.

2018-02-14

2018-02-14 999

999