| Наибольший диаметр окружности, вписанной в отверстие решетки (сетки), мм | Расстояние от движущейся детали до поверхности ограждения, мм, не менее |

| До 8 Св. 8 до 25 Св. 25 до 40 | 15 120 200 |

Стационарные ограждения опасной (штамповой) зоны, исключающие возможность проникновения в последнюю во время всей работы оборудования, изготовляются из листовой, полосовой стали толщиной 0,5...1,5 мм, из прозрачной небьющейся пластмассы или в виде решетки из металлических прутков диаметром 6...8 мм. Допускается изготовление из сетки или материалов с отверстиями. При этом расстояние от движущегося рабочего органа до ограждения должно соответствовать требованиям ГОСТ 12.2.062–81*, а конструкция, блокировка и т.п. – требованиям, изложенным ранее для ограждений подвижных частей прессового оборудования. Схема типового стационарного неподвижного ограждения зоны обработки (опасной зоны) приведена на рис. 31 [55].

Для машин автоматов возможно использование стационарных ограждений типа кожухов, закрывающих их целиком. В этом случае появляется возможность одновременного решения проблемы защиты от шума путем облицовки внутренней поверхности ограждения звукопоглощающими материалами.

Передвижные ограждающие устройства могут быть с приводом от рабочего органа, с индивидуальным и ручным приводом.

|

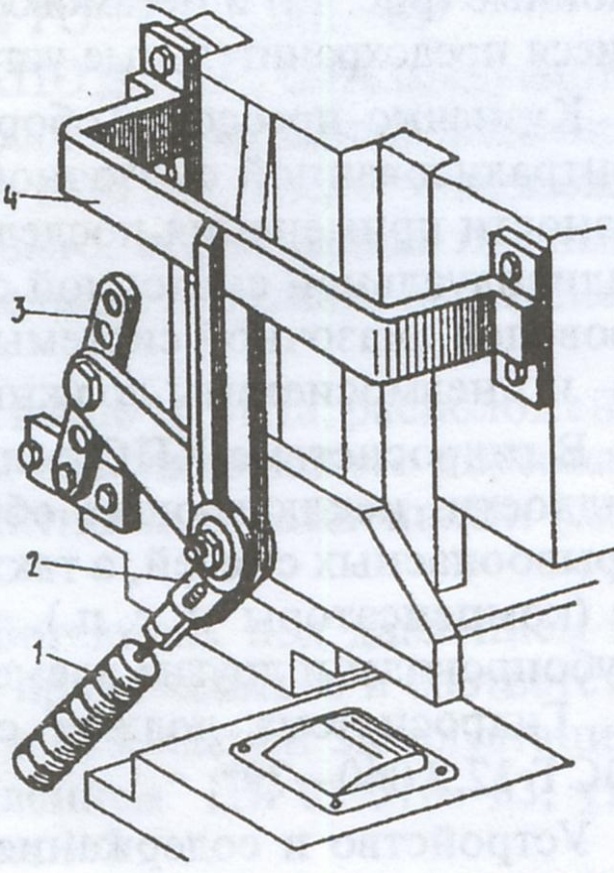

| Рис. 31. Универсальное неподвижное ограждение опасной зоны одностоечных прессов: 1 – стол пресса; 2 – плита пресса; 3 – решетки; 4 – горизонтальные тяги; 5 – втулки; 6 – вертикальные тяги; 7 – кронштейны |

Во всех случаях передвижное устройство должно ограждать опасную зону до окончания рабочего хода, иметь электрическую или гидравлическую блокировку, исключающую включение машины на ход при открытой опасной зоне, отключении или снятии защитных устройств (блокирующие устройства должны располагаться в местах, где исключается непроизвольное выключение их оператором) и не травмировать работающего.

Для подвижных ограждений применяются те же материалы, что и для неподвижных. Подвижные устройства с приводом от рабочего органа применяются при штамповке деталей из штучных заготовок. Возможно их использование при штамповке из полосы, ленты и листа. Такие устройства в зависимости от характера движения делятся на четыре группы: движущиеся синхронно; движущиеся с опережением хода рабочего органа; комбинированного действия; отводящего действия.

Первую группу устройств рекомендуется применять для механических прессов, имеющих ход ползуна более 500 мм. При ходе рабочего органа устройство перемещается на величину хода ползуна со скоростью, равной его скорости.

Устройства второй группы целесообразно применять на прессах с ходом ползуна 400...500 мм и числом ходов не более 25 в минуту. С увеличением числа ходов растет скорость движения устройства, что может привести к травмированию работающего самим устройством.

Устройства комбинированного действия рекомендуется применять на прессах с ходом ползуна не менее 200 мм. Устройство в зависимости от соотношения плеч рычагов может перемещаться с различным опережением хода ползуна. Типовые схемы рассмотренных видов защитных ограждающих устройств представлены на рис. 32-35.

Устройство отводящего действия при своем движении по дуге отводит руки работающего и надежно закрывает опасную зону раньше, чем происходит смыкание штампов. Такие устройства следует применять на прессах с ходом ползуна до 400 мм.

|

| Рис. 32. Универсальное неподвижное ограждение опасной зоны двухстоечных прессов: 1 – направляющие; 2 – колонки регулировочные; 3 – подштамповая плита |

|

| Рис. 33. Автоматическое ограждение опасной зоны, движущееся вверх и в сторону рабочего: 1 – защитная решетка; 2 – ролики; 3 – направляющие; 4 – кронштейн; 5 – блок; 6 – барабан; 7 – трос; 8 – направляющие; 9 – палец; 10 – защелка; 11 – отталкивающий рычаг; 12 – ползун |

|

| Рис. 34. Подвижное ограждение опасной зоны открытых прессов: 1 – кронштейн; 2 – тяга; 3 – пальцы; 4 – защитная решетка; 5 – рамка; 6 – ось; 7 – кронштейны; 8 – станина пресса; 9 – ползун |

|

| Рис. 35. Комбинированное ограждение опасной зоны пресса: 1 – откидывающаяся решетка; 2 – конечный выключатель; 3 – кривошипный вал; 4 – передний щиток; 5, 8 – рычаги; 6, 7, 9, 10 – нижняя, верхняя, левая, неподвижная решетки; 11 – стержни; 12, 14 – кронштейны; 13 – ползушки; 15 – оси; 16 – упор; 17 – однополостной цилиндр; 18 – шток пневмоцилиндра |

К устройствам отводящего действия относятся так называемые руко - и корпусоотводчики. При опускании ползуна вниз устройство совершает движение в сторону работающего и вынуждает его отходить назад, что вызывает у него повышенную утомляемость и боязнь травмирования самим устройством. Поэтому этот тип устройств рекомендуется использовать в тех случаях, когда нет возможности применения более эффективных средств защиты (рис. 36). Передвижные защитные устройства с индивидуальным приводом являются наиболее перспективным средством защиты, отвечающим современным эстетическим, эргономическим и техническим требованиям безопасности. По принципу действия и характеру защиты данные устройства подобны устройствам с приводом от рабочего органа и отличаются тем, что подвижное ограждение связано с системой управления и приводится в действие от индивидуального привода. Такие устройства обеспечивают защиту опасной зоны при совершении прессом 50 ходов в минуту и более. При отключении электро - или пневмопитания конструкции некоторых подвижных защитных устройств перекрывают рабочую зону подвижным экраном.

|

| Рис. 36. Рукоотводчик для одностоечных прессов: 1 – рукоотводчик; 2 – двухплечный рычаг; 3 – регулировочная планка; 4 – кронштейн |

В случае сдвоенных ходов ползуна такой экран будет находиться в защитном положении и тем самым исключать травмирование оператора. Кинематическая схема типового подвижного защитного устройства с электропневматическим управлением приведена на рис. 37.

|

| Рис. 37. Кинематическая схема защитного устройства к механическим прессам усилием 100...1000 кН серии КД: 1 – ограждающий щиток; 2 – пневмоцилиндр; 3 – клапаны управления; 4 – запорный клапан; 5 – рычаги; 6 – выключающий элемент |

В качестве бесконтактного защитного устройства может быть использована фотозащита [55]. Последнюю рекомендуется применять на быстроходных прессах и прессах с малым ходом ползуна – кривошипных (с любой муфтой включения) и гидравлических прессах. При этом доступ к опасной зоне должен осуществляться только через защитное поле, а расстояние между защитным полем и опасной зоной должно быть таким, чтобы обеспечивался останов рабочего органа прессового оборудования при введении руки оператора в опасную зону (из расчета, что скорость руки оператора равна 2 м/с). Схема фотоэлектрического реле представлена на рис. 38.

|

| Рис. 38. Защита при помощи фотоэлектрического реле: 1 – источник света; 2 – фокусирующая линза; 3 – отражательная призма; 4 – плоский зеркальный отражатель; 5 – фотоэлементы; 6 – корпус; 7 – блок питания; 8 – электродвигатель; 9 – цилиндрическая линза; 10 – линейка; 11 – регистратор; 12 – исполнительное реле |

Рекомендации по применению того или иного типа защитных устройств опасной (штамповой) зоны приведены в табл. 18.

Таблица 18

2020-06-08

2020-06-08 157

157