Сбор крови. При сборе крови на технические цели рабочий вводит нож в месте соединения шеи с туловищем и поперечным поворотом ножа перерезает сплетение крупных кровеносных сосудов в области шеи (сонная артерия и яремная вена). Кровь из перерезанных шейных кровеносных сосудов вертикально подвешенного животного стекает в желоба, устроенные в полу под подвесными путями. Из убойно-разделочного цеха кровь поступает по специальному трубопроводу в отделение технического альбумина.

Дефибринирование крови. В случае производственной необходимости, а также при отсутствии стабилизаторов во избежание образования сгустков кровь сразу же после сбора дефибринируют. Этот процесс осуществляют в специальных аппаратах — дефибринаторах из нержавеющей стали, оборудованных лопастной мешалкой (рисунок 2.1). На мешалке. закреплен диск из листовой нержавеющей стали толщиной 1,5 мм в виде четырехлепестковой фигуры с закругленными углами и треугольными вмятинами.

Рисунок 2.1 – Дефибринатор К7 – ФДМ:

|

|

|

1-электродвигатели; 2 - редуктор; 3 – вал мешалки; 4 – бачки;

5 – ручка бачка; 6 – стойка; 7 – рычаг; 8- ось; 9 – неподвижный фиксатор;

10 –подвижный фиксатор; 11 – станина; 12 – диск мешалки к дифибринатору.

Перемешивание крови в дефибринаторе продолжается постоянно, выключают мешалку через 4—5 мин после добавления последней порции крови. После выключения мешалки кровь из дефибринатора через металлический сетчатый фильтр с диаметром отверстий 0,75—1 мм сливают в приемные сосуды. Дефибринированную кровь оставляют в сосудах до получения ветеринарно-санитарного заключения о ее пригодности для пищевых целей.

Дефибринирование крови, предназначенной для технических целей, проводят в мельницах. В мельницу техническая кровь из сборника равномерно загружается через воронку и после измельчения сгустков выливается через разгрузочный люк в нижней части машины. Выходящая из мельницы жидкость представляет собой дефибринированную кровь с примесью измельченного фибрина. После удаления фибрина в процессе фильтрации кровь направляют на сушку.

Техническую кровь дефибринируют, измельчая сгустки в мельнице «Перплекс»; улучшенная конструкция ее — мельница для крови П-47-1 изображена на рисунке 2.2.

Основой конструкции мельницы служит литой чугунный корпус 6,к которому прикреплена передняя 7 и задняя 3 крышки. В задней крышке на двух сферических подшипниках 5 установлен вал 4, на консольном конце которого с помощью шпонки и гайки закреплён диск 2. На боковой поверхности диска имеется два концентрических ряда движущихся пальцев 10, а на внешней окружности - Т – образные лопасти 11. В корпусе мельницы установлен перфорированный барабан 1 с отверстиями диаметром 2 мм. Вал и диск приводятся во вращение от электродвигателя через ременную передачу. На внутреннюю боковую поверхность передней крышки привинчивают два ряда неподвижных пальцев 8, которые входят в зазоры между рядами пальцев диска.

|

|

|

Кровь загружают через воронку 9 в корпус, где она измельчается в зазорах между подвижными и не подвижными пальцами, лопастями продавливается через отверстия барабана и отводится через отверстия внизу корпуса.

Технические характеристики мельницы П-47-1 приведены в таблице 2.1.

Рисунок 2.2 – Мельница для крови П-47-1

1 – перфорированный барабан; 2 – диск; 3 – задняя крышка; 4 – вал;

5 – сферические подшипники; 6 – корпус;7 – передняя крышка;

8 – неподвижные пальцы; 9 – загрузочная воронка;

10 - движущиеся пальцы;

11 – лопасть.

Таблица 2.1 – Техническая характеристика мельницы П-47-1

| Показатель | Значение |

| Производительность, м3\ч | 0,75 |

| Число оборотов диска в минуту | 1000 |

| Мощность электродвигателя типа АО-51-6 при 950 об\мин, кВт | 2,8 |

| Габаритные размеры, мм:

| |

| Длина | 820 |

| Ширина | 733 |

| Высота | 700 |

| Масса машины с электродвигателем, кг | 425 |

Достоинство аппарата заключается в том, что он обеспечивает непрерывный прием и отвод дефибринированной крови. Отрицательным его свойством является то, что при дефибринировании происходит значительный гемолиз, в результате чего кровь уже нельзя разделить на фракции.

Другой тип мельницы — МИК-1 — для дефибринирования крови изготавливается полтавским заводом «Продмаш». Эта мельница (рисунок 2.3) состоит из литого корпуса 3 и электродвигателя 2, прикреплённого к нему фланцем. Электродвигатель опирается на плиту 12. Внутри корпуса предусмотрена сетчатая перегродка 5, которая разделяет внутреннюю полость на две камеры: приёмную и выхлопную. В приёмной камере на конце вала электродвигателя вращается четырёхлопастная крыльчатка, причём две лопасти 6 крыльчатки установлены прямо и прижимаются к сетке, а две 9 – наклонно. Внутри выхлопной камеры вращается ротор 4 с радиальными лопастями.

Кровь подаётся в мельницу через патрубок 7, наклонными лопастями предварительно дробиться и нагнетается на сетку. Прямые лопасти очищают поверхность сетки и удаляют посторонние примеси, которые собираются на дне камеры и удаляются после открытия крышки 8. Ротор, работая как насос и создавая за сеткой разрежение, всасывает кровь и измельчает её дополнительно между рёбрами 11 и внешними кромками лопастей. Измельчённая кровь удаляется через патрубок 10. Технические характеристики мельницы МИК -1 приведены в таблице 2.2.

Рисунок 2.3 – Мельница МИК-1

1-кожух; 2 – электродвигатель; 3- корпус; 4 – ротор; 5 – сетчатая перегородка; 6 – прямыелопасти; 7- патрубок загрузки; 8 – крышка; 9 – наклонные лопасти; 10 – патрубок выгрузки; 11- рёбра;

12- опарная плита

Таблица 2.2 –Техническая характеристика мельницы МИК-1

| Показатель | Значение |

| Производительность, м3\ч | 5 |

| Число оборотов ротора в минуту | 1420 |

| Мощность электродвигателя типа АО-51-6 при 1420 об\мин, кВт | 2,8 |

| Диаметр ротора, мм | 220 |

| Габаритные размеры, мм: | |

| Длина | 672 |

| Ширина | 360 |

| Высота | 375 |

| Масса, кг | 110 |

По сравнению с мельницей П-47-1 мельница МИК-1 имеет следующие преимущества: она более производительна, меньше по габаритам, легче по весу (в 4 раза), проста по своей конструкции и ее обтекаемая форма обеспечивает удобность очистки [2].

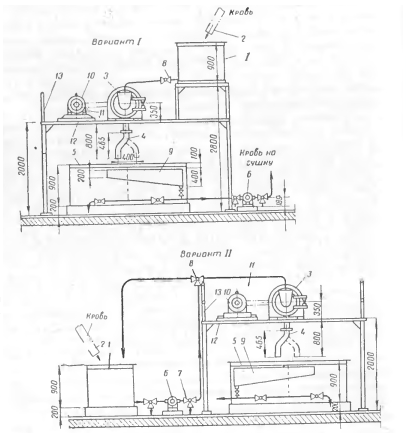

Расположение оборудования для дефибринирования технической крови изображено на рисунке 2.4 в двух вариантах: для одноэтажного и многоэтажного мясокомбинатов.

Рисунок 2.4 – Схема расположения оборудования для дефибринирования технической крови:

|

|

|

1 - приёмный бак; 2 - труба; 3 – мельница для измельчения;

4 – поворотная труба; 5 – отстойный чан; 6 – насос;

7,8 – проходной краны;

9 – желоб; 10 – электродвигатель; 11 – салазки; 12 -площадка;

13 – перила.

Установка состоит из приемного бака 1, в который по трубе 2 поступает кровь из желоба обескровливания, мельницы 3 для измельчения сгустков, поворотной трубы 4, подающей дефибринированную кровь в одну из секций отстойного чана 5, и насоса 6.

При первом варианте приемный бак 1 и чан 5 для отстаивания дефибринированной крови располагают на разных высотах, при втором их

устанавливают на полу цеха. В первом варианте насос 6 используется для подачи дефибринированной крови в сушилку, во втором он предназначен для

подачи цельной крови из приемного бака в мельницу 3.

Опыт эксплуатации показал, что наиболее рационален первый вариант, когда в насос 6 поступает кровь после измельчения сгустков. В коммуникациях установки предусмотрены пробковые трехходовые и проходные краны 7 и 8, которыми регулируют направление и мощность струи.

Приемный бак 1 изготовляют двухсекционным; между секциями устанавливается перфорированная стенка, служащая фильтром для улавливания всевозможных металлических предметов, которые могут вызвать поломку деталей оборудования. Отстойный чан 5, так же как приемный бак, изготовлен двухсекционным, но со сплошной разделяющей стенкой: такая конструкция позволяет попеременно использовать его как приемник и как отстойник. Для предотвращения возможных потерь крови из-за перелива ее через борт чан 5 снабжен желобом 9. Электродвигатель 10 монтируется на салазках 11, прикрепленных к площадке 12, снабженной перилами 13.

В настоящее время для первичной обработки технической крови применяется разработанный ВНИИМПом способ дефибринирования крови на центробежной машине АВЖ-245К, благодаря которому получаемый размер частиц фибрина не препятствует направлению крови непосредственно на сушку с дисковым распылением. Эта машина (рисунок 2.5) состоит из станины 1, корпуса 6, вращающегося барабана 4, двух неподвижных ножей 3, подвижного ножа 5, бункера 2 и электродвигателя 7.

|

|

|

Рисунок 2.5 – Центробежная машина АВЖ – 245К:

1 – станина; 2 – бункер;3 – неподвижные ножи; 4 – барабан; 5 – подвижный нож; 6 – корпус; 7 – электродвигатель; 8,10 – патрубки; 9 – гайка

Основной рабочий орган машины — барабан 4 диаметром 230-245 мм, на цилиндрической поверхности которого расположены отверстия диаметром 0,6—1,0 мм. Подвижной нож 5 предназначен для первичного измельчения сгустков крови и отбрасывания ее на стенку перфорированного барабана. Два неподвижных ножа 3, прикрепленные к корпусу 6, служат для подрезания вдавленных в отверстия барабана нитей фибрина. Гайка 9 позволяет регулировать зазор между внутренней стенкой перфорированного барабана 4 и неподвижными ножами 3. Перфорированный барабан с подвижным ножом приводится во вращательное движение непосредственно от электродвигателя 7. Через патрубки 8 и 10, имеющиеся в корпусе 6, выгружается дефибринированная кровь.

Из убойного цеха кровь самотеком (при многоэтажном здании) или с помощью шестеренчатого насоса (при одноэтажном здании) загружается в бункер центробежной машины, из которого она поступает во вращающийся перфорированный барабан, где сгустки измельчаются подвижным ножом. Под действием центробежной силы кровь продавливается через отверстия в стенках барабана и поступает в приемник, откуда подается в сушилку. Благодаря малому диаметру отверстий в стенках барабана (0,6—1 мм) частицы фибрина тонко измельчаются, и кровь в виде гомогенной жидкости поступает непосредственно на диски распылительных сушилок, минуя емкости для отстаивания. Процесс, таким образом, становится непрерывным с момента сбора крови в убойном цехе до выгрузки готового альбумина из сушильной башни. Кроме того, исключаются отходы в виде фибрина; кровь полностью используется для производства альбумина. В результате выход альбумина увеличивается на 3%, повышается производительность труда, улучшается санитарное состояние производства, сокращается потребность в площадях.

Таблица 2.3 –Техническая характеристика центробежной машины АВЖ – 245К

| Показатель | Значение |

| Производительность, кг\ч | 3000 |

| Число оборотов ротора в минуту | 2930 |

| Мощность электродвигателя типа АО-632 при 2930 об\мин, кВт | 14 |

| Диаметр барабана, мм | 230 - 245 |

| Габаритные размеры, мм: | |

| Длина | 760 |

| Ширина | 400 |

| Высота | 1080 |

| Масса, кг | 750 |

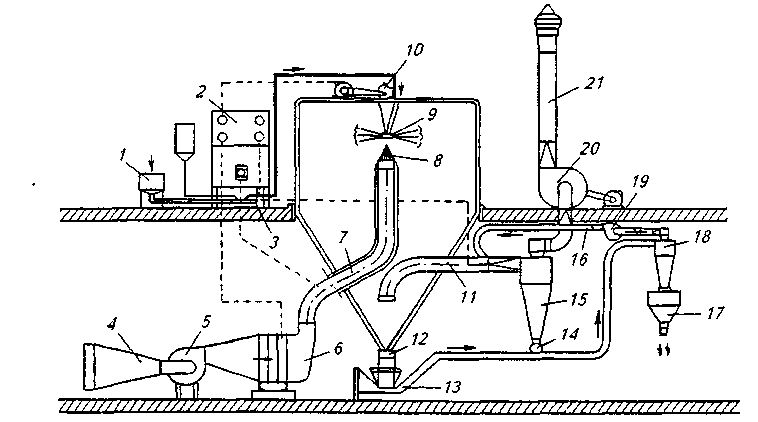

Процесс переработки крови с применением центробежной машины АВЖ-245К осуществляется по схеме (Пожариская, Либерман, Сницарь, 1965), изображенной на рисунке 2.6.

Рисунок 2.6 – Схема дифибринирования центробежной машиной АВЖ – 245К:

1 – приёмный бак для крови; 2 – кран; 3 – стабилизатор АВЖ – 245К; 4 – трубопровод; 5 – промежуточный бачок; 6 – насос; 7 – напорный бачок;

8 – воронка; 9 – распылительная сушилка; 10 – подающий шнек;

11 – сито; 12 – весы.

Смешанная кровь, полученная при убое крупного рогатого скота и свиней, стекает в приемные баки, установленные на втором этаже перед машиной АВЖ-245К. Из баков кровь самотеком поступает в центробежную машину, а затем по трубопроводу подается в промежуточный бачок, откуда насосом перекачивается в напорный бачок, расположенный над сушильной башней, и через воронку стекает в диск распылительной сушилки.

Качество получаемого альбумина, как правило, соответствует требованиям для высшего сорта.

Сушка крови. Вальцовые сушилки применяют для сушки жидких, вязких и пастообразных продуктов (кровь, меланж, мездровый клей, органопрепараты и др.). Они бывают с одним и двумя вальцами, работающими при атмосферном или пониженном давлении.

Двухвальцовая контактная атмосферная сушилка для сушки крови показана на рисунке 2.7. Рабочим органом аппарата служат два полых вальца, состоящих из литой чугунной обечайки 7 и двух крышек 6 и 9. Цапфами крышек вальцы установлены в подшипниках скольжения, а подшипниковые опоры закреплены на стойках 12. На цапфах передних крышек с помощью шпонки установлены открытые зубчатые колеса 5, обеспечивающие встречное движение вальцов. Вальцы приводятся во вращение от электродвигателя 1 мощностью 10 кВт через муфту 2, вариатор скорости 3 и редуктор 4, на выходном валу которого установлена шестерня открытой зубчатой передачи. Через полые цапфы задних крышек введены трубы для подачи пара 10 и отвода конденсата 11. Трубы герметизируют сальниковыми уплотнениями.

Кровь подают на вальцы по трубопроводам в ванночки, в которых вращаются распылители 16 — валы с дисками, приводимыми во вращение от зубатых колес 5. Диски захватывают кровь, которая сдувается с них струей воздуха, подаваемого через форсунки от вентилятора. Кровь тонким слоем напыляется на поверхность обечаек и высушивается за один оборот вальцов. Слой высушенной крови снимается ножами 15, прижимаемыми к обечайке пружинами. Снятый сухой продукт попадает вначале в два продольных шнека 13 и затем в поперечный 14, который выводит его из агрегата. Продольные шнеки приводятся в движение через цепную передачу от цапфы вальцов, поперечный шнек имеет автономный привод. Нож и снимаемый продукт охлаждаются струей воздуха. Частота вращения вальцов меняется от 0,18 до 0,72 с-1, температура на поверхности обечайки 105...110 °С. Длительность сушки составляет 7...30 с, испарительная способность — 6...30 кг/(м2 • ч). Расход пара на 1 кг испаренной влаги 1,25 кг.

В вакуумных сушилках вальцы помещают в герметичную камеру с дверцами и люками для обслуживания. Влажный продукт поступает в камеру по трубам, а высушенный шнеком подается поочередно в один из двух сборников, который после заполнения отсоединяется шибером от аппарата и разгружается. Температура сушки в вакуумном аппарате 60...70 °С, что способствует повышению качества продукта без снижения производительности аппарата. Испарительная способность вакуумных вальцовых сушилок 40...70 кг/(м2 • ч).

Рисунок 2.7 - Двухвальцовая контактная атмосферная сушилка:

1-электродвигатель; 2-муфта; 3-вариатор скорости; 4- редуктор;

5-зубчатое колесо; 6,9-передняя и задняя крышки вальцов; 7-обечайка; 8-зонт; 10-труба для подачи пара; 11-труба для отвода конденсата; 12-стойка;

13,14-продольный и поперечный шнеки; 15-нож; 16-распылитель

Непрерывно действующие контактные шнековые и дисковые сушилки используют для сушки обезжиренной шквары.

В конвективных сушильных установках для подвода теплоты применяют нагретый газ (сушильный агент), который контактирует непосредственно с обрабатываемым продуктом. Одновременно этот газ служит влагопоглощающей средой. В качестве газа используют воздух, продукты сгорания топлива (газообразного, жидкого или твердого) или газовоздушную смесь, если допустим контакт высушиваемого продукта с продуктами сгорания.

Пневматические установки. В таких установках высушиваемый продукт находится во взвешенном состоянии.

Пневматическая конвективная сушилка фирмы «Сторк-Дюк» (Голландия), показанная на рисунок 2.8, предназначена для сушки отходов, содержащих малое количество жира: кровь, перо, шерсть и др. Сушку проводят в прямоугольном сушильном канале (трубе) 5, в который исходный продукт поступает из шнекового питателя 4 через измельчитель 3. С другой стороны через воздуховод в измельчитель подают воздух, нагретый в калорифере 1 до 385...470 °С. Нагреватель работает на газообразном или жидком топливе.

Сушка продукта во взвешенном состоянии происходит в струе движущегося сушильного агента (смеси воздуха и топочных газов) в течение нескольких секунд. Длина канала 5 должна обеспечивать продолжительность пребывания продукта, необходимую для высушивания большей части частиц продукта. Невысохшие частицы отделяются от смеси в сепараторе 2 и вновь поступают на сушку. Смесь высохших частиц продукта и воздуха по воздуховоду 7 подается в один из циклонов 10, где происходит их разделение. Воздух температурой 100°С частично по трубопроводу 14 возвращается в калорифер 1, а частично очищается от пыли в промывателе Вентури 11 и через воздуховод 12 выводится из установки. Сухой продукт накапливается в циклоне и затем через шлюзовой затвор 9 пневмотранспортером 8 отводится в циклон 17. Далее он собирается в бункере 18 со шнековым дозатором 19. Воздух из циклона 17 вентилятором 16 отводят в воздуховод 7. Исходная влажность продукта не должна превышать 50 %, поэтому кровь перед сушкой коагулируют и обезвоживают на центрифугах.

Рисунок 2.8 - Пневматическая конвективная сушилка фирмы

«Сторк-Дюк» (Голландия):

1 — калорифер; 2 — сепаратор; 3 — измельчитель; 4 — шнековый питатель; 5 — сушильный канал (труба); 6 — патрубок для подачи свежего воздуха; 7 — воздуховод для высушенного продукта; 8 — пневмотранспортер; 9 — шлюзовой затвор; 10, 17 — циклоны; 11 — промыватель Вентури; 12 — отводящий воздуховод; 13, 16 — вентиляторы;

14, 15 — рециркуляционные трубопроводы; 18 — бункер;

19 — шнековый дозатор.

Сушилки с виброаэро-кипящим слоем. Такие сушилки применяют для сушки крови и кровепродуктов, яичного меланжа, яичного белка и костных бульонов. Принципиально процесс сушки заключается в том, что жидкий продукт пневматическими форсунками распыляют в слой гранул инертного материала — носителя, которые находятся в состоянии псевдоожижения под действием вибрации и потока воздуха. Капли жидкости оседают на поверхности гранул, где высушиваются горячим воздухом. Вследствие соударений и трения гранул сухой продукт скалывается, измельчается и уносится воздухом из сушильной камеры. В аппарате обеспечивается высокая скорость процесса сушки из-за большой суммарной площади поверхности гранул, на которых оседает продукт, и из-за непрерывного обновления этой поверхности.

Установка А1-ФМУ (рисунок 2.9, а) состоит из сушильной камеры 4, калориферно-вентиляторной камеры 5 для подачи свежего воздуха, вибропривода 1 и решетки 2, циклонов 8 для отделения сухого продукта, приемного 15 и расходного 16 баков для жидкого продукта. Все узлы собираются на раме 14. Вибропривод состоит из вала 11 с эксцентриками 10, установленного в подшипниках 12 и приводимого во вращение от электродвигателя через клиноременную передачу. Вал вертикальными тягами 9 соединен с решеткой и приводит ее в вертикальное колебательное движение с частотой 7,5 Гц и амплитудой 8 мм. Площадь поверхности решетки 0,32 м2. На решетку 5 (рисунок 2.9, б) через люк в камере загружают 55 кг инертных гранул — кубиков из фторопласта со стороной 4 мм [5].

К коническому дну сушильной камеры 6 подсоединен воздуховод 21, по которому вентилятором 10 нагнетают свежий воздух, нагреваемый в паровом калорифере 20. Температура воздуха на входе в сушильную камеру 120... 140 °С, объемный расход 5000 м3/ч, давление пара в калорифере 0,2...0,4 МПа. Воздух в вентилятор засасывается через фильтр 19. Жидкий продукт из приемного бака 14 с мешалкой насосом 16 через фильтр 17 подают в расходный бак 15 и из него насосом-дозатором 12 в бак-расширитель 9, в котором сглаживаются пульсации от насоса в результате образования воздушной подушки. Продукт в баках 14 и 15 охлаждают ледяной водой температурой до 8 °С. Из бака-расширителя жидкий продукт поступает в две форсунки 8 и распыляется сжатым воздухом, подаваемым шестеренчатой газодувкой 27. Давление воздуха 5... 55 кПа.

Смесь отработавшего воздуха и сухого продукта проходит через отбойную сетку 30, задерживающую гранулы, и попадает в два циклона 2, откуда воздух отводят в атмосферу вентилятором 1, а продукт через шиберы 25 собирают поочередно в два бачка 26.

На установке измеряют давление сжатого воздуха в форсунках и температуру нагретого воздуха термометром 22. Для определения и регулирования давления и расхода пара установлены регулирующий 11 и

редукционный 13 клапаны. Для мойки системы подачи продукта предусмотрена подача воды из бака 18.

Рисунок 2.9 - Сушильная установка А1-ФМУ:

а — общий вид: 1 — вибропривод; 2 — решетка; 3 — отбойная сетка; 4 — сушильная камера; 5 — калориферно-вентиляторная камера;

6 — форсунки; 7 — дверца; 8 — циклоны; 9 — тяга; 10 — эксцентрик; 11 — вал; 12 — подшипник; 13 — бачки сборника; 14 — рама;

15 — приемный бак; 16 — расходный бак;

б — технологическая схема: 1 — отсасывающий вентилятор;

2 — циклоны; 3 — регулирующий шибер; 4 — патрубок для воды; 5 — решетка; 6 — сушильная камера; 7— термометр; 8— форсунка; 9— бак-расширитель; 10 — нагнетающий вентилятор; 11 — регулирующий клапан; 12 — насос-дозатор; 13 — редукционный клапан; 14 — приемный бак; 15 — расходный бак; 16 — насос; 17 — фильтр; 18 — бак для воды;

19, 28 — фильтры; 20 — паровой калорифер; 21 — воздуховод;

22 — термометр; 23 — вибропривод; 24 — патрубок; 25 — шибер;

26 — бачок; 27 — шестеренная газодувка; 29 — гранулы фторопласта;

30 — отбойная сетка

Производительность установки от 75 до 80 кг/ч, по испаренной влаге от 59 до 76 кг/ч при массовом расходе пара до 200 кг/ч. Установочная мощность электродвигателей 20 кВт, масса установки 3,7 т.

Распылительные сушилки. Их применяют для сушки жидких растворов, суспензий, эмульсий, пульп и сгущенных, пастообразных материалов. В мясной промышленности их используют для сушки цельной крови и ее фракций, медицинского панкреатина, мясных и костных бульонов,

яичного меланжа и др. Основа распылительной сушки — тонкое диспергирование исходного материала в потоке высокотемпературной газовой среды, благодаря чему образуется развитая суммарная поверхность внешнего тепло- и массопереноса и существенно (до 10...100 мкм) уменьшается размер частицы, определяющий внутренний перенос. Сушка протекает интенсивно, и продолжительность процесса составляет 5...30 с., при этом температура продукта даже в зоне повышенных температур теплоносителя близка к температуре адиабатического испарения чистой жидкости. Малая продолжительность сушки и невысокая температура распыленных частиц обеспечивают высокое качество готового продукта без денатурации белка, сохранение витаминов и т. д. К недостаткам распылительной сушки относят большие удельные габариты установок из-за низкой влажности отходящего сушильного агента, особенно при температуре сушильного агента 100... 150°С.

Распылительная сушильная установка состоит из распылительного устройства, сушильной камеры, системы подготовки и подачи сушильного агента, системы очистки отходящего газа.

Прямоточная распылительная сушилка фирмы «Ниро Атомайзер» (Дания) с дисковым распылением показана на рисунок 2.10. Продукт из приемного бака 1 насосом 3 подают в распылительный диск 9, привод которого 10 установлен на плоской крыше башни. Привод снабжен вариатором, позволяющим изменять частоту вращения диска от 150 до 400 с-1. Воздух забирают через фильтр 4 вентилятором 5, нагревают в паровом калорифере 6 до 140 °С и по воздуховоду 7 подают снизу в факел распыленной жидкости. Конический воздухораспределитель 8 состоит из лопастей, зазор между которыми можно регулировать.

Рисунок 2.10 - Схема прямоточной распылительной сушилки фирмы «Ниро Атомайзер» (Дания):

1 — приемный бак; 2 — щит управления; 3 — продуктовый насос;

4 — фильтр; 5. 19, 20 — вентиляторы; 6 — паровой калорифер;

7, 16 — воздуховоды; 8 — воздухораспределитель;

9 — распылительный диск; 10 — привод распылительного диска;

11 — всасывающий трубопровод; 12 — затвор;

13 — пневмотранспортер; 14 — шлюзовой затвор; 15, 18 — циклоны; 17 — бункер для сухого продукта; 21 — выхлопной воздуховод.

Основная масса сухого продукта оседает на коническом дне башни, угол наклона которого больше угла естественного откоса порошка. Поэтому порошок осыпается в затвор 12 и далее удаляется пневмотранспортером 13. Отработавший воздух с остатками сухого порошка отводят по трубопроводу 11, очищают в циклоне 15 и удаляют в атмосферу вентилятором 20. Из циклона сухой продукт ссыпается в пневмотранспортер 13, попадает в конечный циклон 18 и из него в бункер 17. Воздух из этого циклона по воздуховоду 16 возвращают в трубопровод 11. Производительность сушилки по испаренной влаге 150 кг/ч, удельный расход пара 2,2 кг/ч. Производительность по крови 500 кг/ч [1].

Распылительная сушильная установка A1-0P3 показана на рисунке 2.11. Исходный продукт подается через фильтр в ванну, где перемешивается, охлаждается или подогревается. Затем насосом-дозатором винтового типа продукт подается на центробежный распылитель, установленный а сушильной камере. С помощью быстровращающегося диска продукт распыляется (диспергируется) в объеме сушильной камеры на жидкие частицы диаметром 10-100 мкм.

Воздух из помещения очищается в воздушном фильтре 10 и подается нагнетательным вентилятором 34 в паровой 33 и электрический 32 калориферы и далее в воздухораспределительное устройство сушильной камеры.

Рисунок 2.11 - Распылительная сушильная установка А1 – ОРЗ:

1,10,22 -фильтры; 2- продукт; 3 – бачок для воды; 4 – моечный насос; 5 – насос – дозатор; 6 – привод; 7 – охладитель; 8 - теплообменник;

9 – газодувки; 11 - затвор; 12 -пневмоохладитель; 13 – держатель – мешконаполнитель; 14 – весы; 15 – зашивочная машина; 16 – проссеиватель; 17 – затвор; 18 – ловушка; 19, 23 – насосы; 20,26 – циклоны; 21 – ёмкость;

24 – скруббер; 25 – пневмотранспорт; 27, 34 – вентиляторы;

28 – пневмометла; 29 – сушильная камера; 30 – центробежный распылитель; 31 – пневмокороб;

32, 33 – калориферы.

В результате взаимодействия потоков нагретого воздуха и распыленного продукта в сушильной камере капли продукта обезволиваются и образуются твердые сухие частицы. Высушенный продукт вместе с отработанным воздухом по воздуховоду поступает в циклон 26, где происходит их разделение. Очищенный от порошка воздух отсасывается

вентилятором 27 и направляется на тонкую очистку в скруббер, а сухой порошок через роторный шлюзовой затвор поступает в систему охлаждения и выгрузки.

До заданной температуры порошок охлаждается при его пневмотранспортировании охлажденным воздухом. Для более глубокого охлаждения продукта имеется пневмоохладитель вихревого типа. Воздух охлаждается и частично осушается в охладителе воздуха, предварительно очищаясь во встроенных ячейковых фильтрах. Порошок отделяется от охлаждающего воздуха в разгрузочном циклоне 20 и через ловушку, и роторный затвор поступает в просеиватель. Очищенный воздух вентилятором пневмотранспорта подается на тонкую очистку в скруббер. В просеивателе происходит разделение порошка на кондиционную и некондиционную части. Кондиционный порошок поступает в бумажный крафт-мешок с полиэтиленовым вкладышем, установленный на специальном держателе - мешконаполнителе. Мешки с порошком взвешивают на платформенных весах и зашивают на зашивочной машине.

Порошок, осевший на стенках и дне сушильной камеры, удаляют с помощью системы пневмоочистки, состоящей из пневмо-метлы и пневмокороба, вращающихся по оси сушильной камеры от привода. Сжатый воздух на пневмометлу подается от установки газодувки, состоящей из фильтра, газодувки и теплообменника.

Для тонкой очистки отработанного воздуха и рекуперации тепла имеется установка, состоящая из емкости, фильтра 22, циркуляционных центробежных насосов и скруббера. Орошение скруббера проводится исходным продуктом.

Установка может работать в двух режимах: дистанционном и автоматическом. Регулируемый параметр — температура воздуха на выходе из сушильной камеры. Стабильность этой температуры, определяющей влажность сухого воздуха, поддерживают, подавая на распылитель исходный продукт.

Установка имеет автоматическую систему пожаротушения. При резком повышении температуры воздуха на выходе из сушильной камеры до предельного значения открывается электромагнитный клапан подачи в камеру холодной воды, распыляемой с помощью душевых насадок.

Для мойки трубопроводов подачи исходного продукта предусмотрен моечный насос. Бачок для воды используют при запуске и остановке установки.

Управление установкой централизовано и осуществляется с помощью щита контроля и управления, в котором смонтированы приборы контроля и автоматического регулирования, пускозащитная аппаратура, органы управления, средства светозвуковой сигнализации. Для удобства управления на щите предусмотрена мнемосхема.

Наиболее эффективным и экономичным способом сушки крови является сушка в распылительных сушилках [4].

Упаковка. Черный технический альбумин упаковывают в трех- и пятислойные бумажные мешки или фанерные барабаны. Тара должна быть прочной, плотной, сухой и чистой, без плесени и постороннего запаха. Масса упаковки альбумина не должна превышать 30 кг. Допускается использование бывших в употреблении плотных прочных и чистых тканевых мешков.

Применяют несколько вариантов формования емкостей (рисунок 2.12), зависящих от механических свойств пленки. Формование емкостей незначительной глубины из гибких полимерных пленок осуществляют вакуумом или сжатым воздухом. Крышку 1 камеры формования закрепляют неподвижно па корпусе машины над пленкой 4. В крышке установлен электронагреватель 3. Камера 5формования, установленная снизу пленки, перемещается в вертикальной плоскости пневмо- или гидроцилиндром. В момент формования камера плотно прижимается к пленке и крышке. Пленка нагревается и через патрубок 6 производится вакуумирование. Под действием атмосферного давления пленка повторяет форму внутренней поверхности камеры. Вместо вакуума можно подавать сжатый воздух через патрубок 2. После формования камера уходит вниз, а пленка с готовой емкостью перемещается на один шаг.

Рисунок 2.12 - Схемы методов формования емкостей из пленки:

а — вакуумом или сжатым воздухом:1 — крышка: 2 — патрубок для подачи сжатого воздуха: 3 — нагреватель; 4 — пленка; 5 — камера;

6 — патрубок для вакуумирования; 6 — пуансоном и вакуумом: 1 — сформованная емкость; 2 — пуансон; 3 — нагреватель; 4 — крышка; 5 — пленка; 6 — камера; 7 — патрубок для вакуумирования;

в — пуансоном, вакуумом и сжатым воздухом; 1 — пуансон; 2— нагреватели; 3— пленка: 4 - патрубок для вакуумирования и подачи сжатого воздуха; 5 — камера

Для получения очень глубоких вытяжек (до 190 мм) применяют комбинированный способ (рисунок 2.12, б).Пленка 5 нагревается снизу нагревателем 3 и затем поступает в камеру формования 6. В неподвижной крышке 4камеры установлен пуансон 2, перемещаемый пневмоприводом. Камера 6прижимается пневмо- или другим приводом к пленке и крышке и через патрубок 7 производится вакуумирование пространства под пленкой. В конце процесса пленку поджимает пуансон 2и при этом получается равномерная вытяжка с прочными краями и углами.

Для формования особо жестких пленок

применяют комбинированный способ (рисунок 2.12, в) с помощью вакуума, пуансона и сжатого воздуха. Пленка 3 нагревается в нагревателе 2 с двух сторон и поступает в зону формования, где прижимается к нагретой камере 5. Через патрубок 4 производится вакуумирование и затем — вытяжка холодным пуансоном 7. После этого снизу через патрубок 4 подается сжатый воздух, прижимающий к холодному пуансону пленку, которая точно повторяет форму пуансона.

Узел запечатывания (рисунок 2.13) состоит из крышки 3, закрепленной на верхней поверхности корпуса машины. В крышке помещен штамп 4 со сваривающими губками, расположенными по периметру упаковки. Штамп нагревается электротоком и перемещается [1].

Рисунок 2.13 - Схема узла запечатывания:

1 — камера; 2— емкость; 3— крышка; 4—штамп; 5, 8— патрубки для вакуумирования; 6— поршень пневмоцилиндра; 7 — верхняя пленка.

2020-08-05

2020-08-05 315

315