Изделие и его элементы

Изделием называется предмет производства, подлежащий изготовлению на предприятии. Различают виды изделий: детали, сборочные единицы, комплексы, комплекты.

В зависимости от конечной стадии данного производства изделиями могут быть не только изготовленные (отремонтированные) машины, но и элементы машин в сборе и отдельные детали. Например, для экскаваторного завода изделием является экскаватор, для моторостроительного завода — двигатель, для завода поршней — поршень.

Изделия в зависимости от наличия или отсутствия в них составных частей делят на две группы:

а) неспецифицированные—не имеющие составных частей (детали);

б) специфицированные — состоящие из двух и более составных частей (сборочные единицы, комплексы, комплекты).

Д е т а л ь — это изделие, изготовленное из однородного материала без применения сборочных операций.

Сборочная единица—это изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями (свинчиванием, сваркой и т. п.).

К о м п л е к с — это два и более специфицированных изделия, не соединенные на предприятии-изготовителе сборочными операциями, но предназначенные для выполнения взаимосвязанных эксплуатационных функций, например цех-автомат, бурильная установка.

Комплект — это набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера, например комплект инструмента, комплект запасных частей.

На машиностроительном (машиноремонтном) предприятии выполняют разнообразные процессы, связанные с изготовлением (ремонтом) изделий. Совокупность взаимосвязанных действий людей и орудий производства, необходимых на данном предприятии для изготовления (ремонта) изделия, называют производственным процессом.

В производственный процесс входят не только основные процессы, связанные с преобразованием исходных материалов для получения готовых изделий, но и вспомогательные, например производство инструмента, приспособлений, ремонт оборудования, а также обслуживающие процессы (внутризаводское транспортирование материалов и деталей, складские операции, контроль и др.), обеспечивающие возможность изготовления изделий.

Т е х н о л о г и ч е с к и м п р о ц е с с о м называют часть пpoизводственного процесса, содержащую действия но изменению и последующему определению состояния предмета производства. Следовательно, при выполнении технологического процесса достигается изменение формы, размеров, свойств материала или полуфабриката[1] в целях получения изделия в соответствии с заданными техническими требованиями. Различают технологические процессы механической обработки, термической обработки, сборки и др.

Законченная часть технологического процесса, выполняемая на одном рабочем месте[2], называется т е х н о л о г и ч е с к о й о п е р а ц и е й[3] Технологическая операция является основой для производственного планирования технологического процесса, т. е. для расчета трудоемкости процесса, потребного числа рабочих по квалификациям и др. Технологическая операция содержит следующие элементы.

Установ — часть операции, выполняемая при неизменном закреплении обрабатываемой заготовки[4] или собираемого узла[5] (сборочной единицы). Например, при выполнении операции центровки торцов заготовки вала на токарном станке потребуются два установа, так как центрируют сначала один торец, а затем другой. Эту же операцию можно выполнить за один установ на двустороннем центровальном станке, позволяющем проводить одновременную центровку обоих торцев.

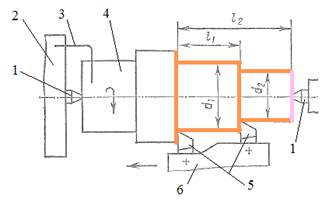

Рис. 1.1. Токарная обработка ступенчатого вала: 1 – центр, 2 шпиндель станка, 3 – поводок, 4 – деталь, 5 – резцы, 6 – резцедержатель

Операция разделяется на технологические и вспомогательные переходы.

Т е х н о л о г и ч е с к и й п е р е х о д – законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке, и постоянством режима работы. Например, последовательное точение резцом сначала одной ступени вала, а затем другой будет состоять из двух технологических переходов; если же выполнять обточку этих ступеней одновременно двумя резцами (рис. 1.1), то это будет обтачивание в один переход. Обработка одной и той же поверхности заготовки на черновом, а затем чистовом режиме будет состоять из двух технологических переходов, так как изменяется режим резания.

Вспомогательный переход — законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхностей, но необходимы для выполнения технологического перехода. Примерами вспомогательных переходов являются установка заготовки перед обработкой, поворот резцовой головки и др.

Переход состоит из рабочих и вспомогательных ходов.

Рабочий ход — законченная часть технологического перехода в виде однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, шероховатости поверхности или свойств заготовки. За каждый рабочий ход снимается один слой материала заданной толщины при неизменном режиме обработки.

Вспомогательный ход — законченная часть технологического перехода в виде однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы, размеров, шероховатости поверхности или свойств заголовки, но необходимого для выполнения рабочего хода. Например, вспомогательным ходом является перемещение суппорта токарного станка в исходное положение после выполнения обточки.

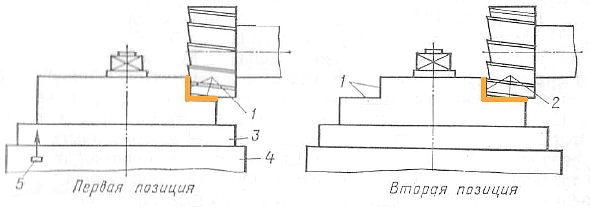

Рис. 1.2. Фрезерование поверхностей деталей

При выполнении некоторых технологических операций установленная и закрепленная заготовка или собираемый узел должны занимать ряд последовательных положений относительно рабочих органов оборудования с помощью поворотных или перемещающих устройств, т. е. занимать различные позиции.

Позиция — фиксированное положение, занимаемое закрепленной обрабатываемой заготовкой или собираемым узлом совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции. Например, на рис. 1.2 показано фрезерование поверхностей 1 и 2 и две позиции; заготовка закреплена на поворотной части 3 приспособления 4. Обработав поверхность 1 (первая позиция), заготовку, не раскрепляя, поворачивают с помощью поворотной части приспособления на 180°, фиксируют фиксатором 5 и фрезеруют поверхность 2 (вторая позиция).

При обработке заготовок на токарно-револьверном станке позицией считается каждое из последовательных положений револьверной головки для ввода в действие нового инструмента. Применение многопозиционной обработки повышает производительность труда благодаря сокращению потерь времени на установ и закрепление заготовок или на смену режущего инструмента.

2014-02-24

2014-02-24 446

446