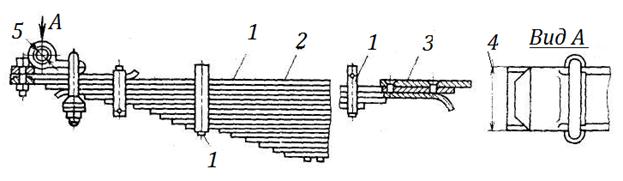

Рис. 6.1. Основные дефекты рессор

Рис. 6.1. Основные дефекты рессор

Состояние рессор определяют стрелой прогиба после осадки. Стрела прогиба определяется под контрольной нагрузкой, которая для автомобиля ЗИЛ-130 должна быть: у передней рессоры в свободном состоянии 105,5 мм, при нагрузке 10,5 кН – (20±5) мм у задней рессоры в свободном состоянии – 145,5 мм, при нагрузке 22 кН – (25±5) мм; у задней дополнительной рессоры в свободном состоянии — 70,0 мм, при нагрузке 5,5 кН – (40±5) мм.

При наличии дефектов у рессоры или уменьшении стрелы прогиба её разбирают, промывают детали и дефектуют.

Годные листы, потерявшие упругость, отжигают, гнут, закаливают в специальной ванне с приспособлением для гибки 140АКТБ, отпускают и по вогнутой стороне обрабатывают дробью.

Перед сборкой листы промазывают графитовой смазкой УссА. Собирают рессоры на станке типа 3039 Гипроавтотранса и испытывают их на стенде мод. 75АК.ТБ. При необходимости завивку ушек у коренных листов осуществляют на станке типа 2350 КАРЗ.

Обломы или трещины на листах, а также износы листов по толщине — первого до размера менее 7,3 мм, остальных — менее 9,3 мм являются выбраковочными признаками, как и износ накладки первого листа по толщине до размера менее 7,0 мм.

|

|

|

Износ торцов ушка до размера менее 72,0 мм устраняют наплавкой с последующим фрезерованием под размер рабочего чертежа 75–0,74 мм.

Износ отверстия во втулке ушка рессоры устраняют ее заменой с последующей разверткой под размер рабочего чертежа.

После ремонта листов их собирают в рессоры, которые должны отвечать следующим основным техническим требованиям:

– у рессор, стянутых в средней части до соприкосновения листов (без приложения нагрузки на концах рессор) допускаются: зазоры не более 1,5 мм на длине не более Д общей длины соприкосновения двух смежных листов для передних и задних листов;

– при этом зазоры на концах рессор не допускаются, а зазоры на длине 75 мм не должны быть более 0,5 мм; выступание головок заклепок хомутов над поверхностью листа не допускается;

– гайки стремянок ушка передних и задних рессор должны быть затянуты моментом 70… 100 Н×м;

– ширина пакетов листов в средней части для передней рессоры не более 67,0 мм, для задней и задней дополнительной не более 77,0 мм;

– рессоры в сборе должны быть подвергнуты осадке нагрузкой: передняя рессора 26 кН, задняя 55 кН, задняя дополнительная – 30 кН;

– повторная осадка той же нагрузкой не должна давать остаточной деформации.

6.2. Восстановление рулевых управлений.

Картеры рулевого механизма изготавливают у автомобилей ЗИЛ и ГАЗ из ковкого чугуна КЧ 35–10, у МАЗ – из КЧ 37–12; втулки из бронзы Бр. ОЦС 4-4-2,5.

|

|

|

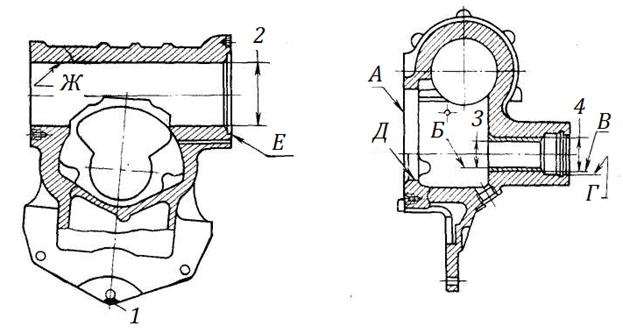

Основными дефектами картера рулевого механизма (рис. 6.2) являются:

1 – обломы на патрубке под сальник, трещины на фланце, обломы ушков на фланце;

2 – износ рабочей поверхности цилиндра;

3 – износ отверстия во втулке;

4 – износ отверстия в картере под втулку.

Обломы на патрубке под сальник, трещины на фланце крепления и обломы ушков на фланце крепления, захватывающие не более одного отверстия, устраняют наплавкой или заваркой. Заварка ведется газовым пламенем с использованием в качестве присадочного материала латунных стержней Л62 или электродуговой сваркой постоянным током обратной полярности медно-никелевыми электродами. Применение электродуговой сварки предпочтительное. Обломы и трещины другого характера являются выбраковочными признаками.

Рис. 6.2. Основные дефекты картера рулевого механизма

Небольшие риски и задиры, а также износ рабочей поверхности цилиндра устраняют обработкой до исчезновения дефекта. При диаметре цилиндра более 90,15 мм картер бракуют.

Износ отверстия во втулке под вал рулевой сошки более 38,05 мм устраняют заменой ее с последующим развертыванием под размер рабочего чертежа 0 38,0+0,027 мм.

Отверстие в картере под втулку при размере более 41,07 мм восстанавливают обработкой его под один из двух ремонтных размеров 0 41,2+0,05 и 0 41,4+0,05 мм с запрессовкой втулки соответствующего ремонтного размера.

После восстановления картер должен отвечать следующим основным техническим требованиям:

– неплоскостность поверхности А должна быть не более 0,04 мм;

– неперпендикулярность осей поверхностей Б и В относительно поверхности А и общей оси поверхностей Г и Д относительно поверхности Ж должна быть не более 0,02 мм на длине 100 мм;

– радиальное биение поверхности Г относительно поверхности Б должно быть не более 0,08 мм, а поверхности Д относительно поверхности Б не более 0,05 мм;

– торцевое биение поверхности Е относительно поверхности Ж должно быть не более 0,04 мм;

– шероховатость поверхности Б должна быть не более Ra = 1,25 мкм.

Вал сошки рулевого управления изготавливают у автомобилей ЗИЛ из стали 20Х2Н4А, HRC 56… 62 в зоне Б,в зоне В HRC 25 … 35; у ГАЗ — из стали ЗОХ, HRC не менее 40; у МАЗ из стали 20ХНЗА, HRC 60… 64.

Основными дефектами вала рулевой сошки (рис. 6.3) являются:

1 – выкрашивание рабочей поверхности зубьев и износ их по толщине;

2015-01-30

2015-01-30 2846

2846