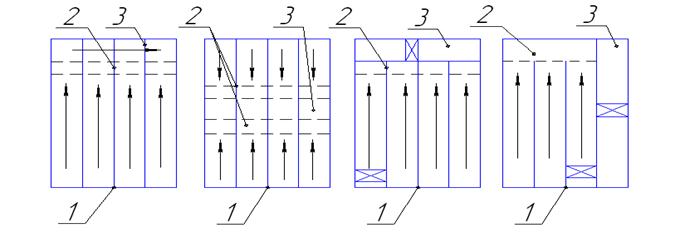

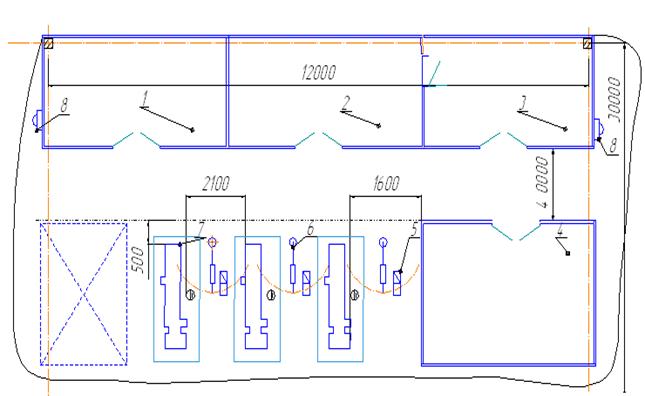

Компоновочные схемы механосборочных цехов приведены на рис 24.

а) б) в) г)

Рис. 6.2.1. Компоновочные схемы механосборочных цехов:

1 – механическая обработка; 2 – узловая сборка; 3 – общая сборка.

Отделение или цех общей сборки с конвейером размещают перпендикулярно к линиям обработки после узловой сборки в конце корпуса или в его середине (рис. 6.2.1. а, б). При этом обеспечивают наиболее благоприятные условия передачи изготовляемых деталей и сборочных единиц на конвейер общей сборки в процессе прямоточной межоперационной передачи.

В серийном и единичном производстве применяют компоновочные схемы размещения цеха (отделения) общей сборки в отдельном пролете перпендикулярно или параллельно пролетам или участкам механических цехов (рис. 6.2.1.

в, г).

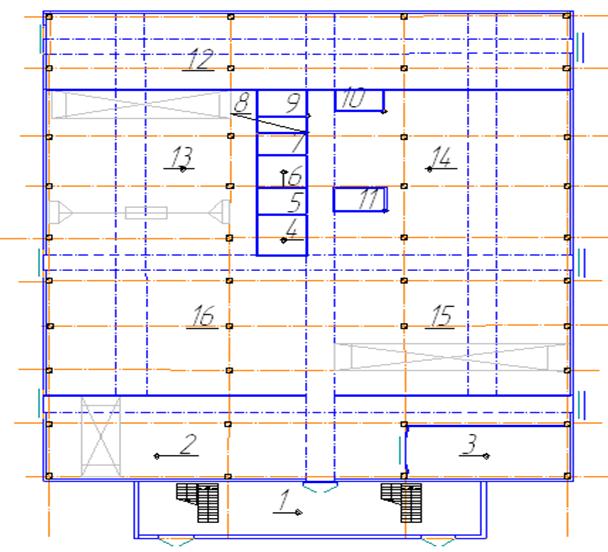

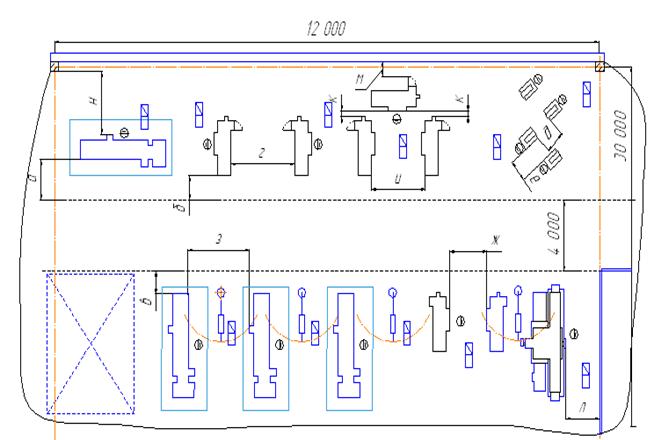

Компоновочная схема механического цеха представлена на рис. 6.2.2.

Рис. 6.2.2. Компоновочная схема механического цеха: 1 - служебно-бытовые помещения (2 этажа); 2 – склад заготовок и материалов; 3 –заготовительное отделение; 4 - участок ремонта приспособлений и инструмента; 5– инструментально-раздаточная кладовая; 6 –заточное отделение; 7 – бюро техконтроля; 8 – цеховая ремонтная база; 9 –отделения по ремонту электрооборудования; 10 –отделение по переработке стружки; 11 - отделение приготовления и раздачи СОЖ; 12 – промежуточный склад; 13 – участок валов; 14 – участок шестерен; 15 – Участок обработки суппортов; 16 – участок обработки станин и столов.

Содержание и основные этапы проектирования пространственной планировки цеха приведены на рис. 6.2.3.

6.3. Выбор варианта расположения оборудования на участках механической обработки

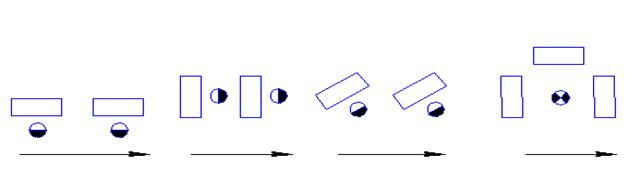

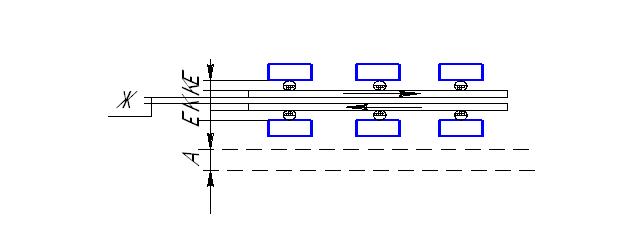

Расположение станков на участках и линиях механической обработки определяется организационной формой производственного процесса, длиной станочных участков, числом станков, видом межоперационного транспорта, способом удаления стружки и другими факторами. Варианты размещения станков приведены на рис. 6.3.1.

а) б) в) г)

Рис. 6.3.1. Варианты размещения станков относительно транспортных средств

а– продольное; б – поперечное; в – угловое; г – кольцевое

Предварительное определение площади цеха и основных параметров производственного здания. Планировка оборудования и рабочих мест

Основные требования к оформлению планов расположения оборудования и рабочих мест, а также используемые при этом обозначения приведены на рис. 6.4.1.

Ширину магистральных проездов, по которым осуществляется межцеховые перевозки, принимают равной 4500 – 5500 мм. Ширина цеховых проездов зависит от вида напольного транспорта и габаритных размеров перемещаемых грузов. Для всех видов напольного электротранспорта ширина проезда А (мм) составляет: при одностороннем движении А = Б + 1400, при двустороннем движении А = 2Б + 1600, для робокар при одностороннем движении А = Б + 1400, где Б – ширина груза, мм. Ширину пешеходных переходов принимают равной 1400 мм.

Размещение оборудования в соответствии с выбранным вариантом необходимо обеспечить установленными нормами расстояний между оборудованием при различных вариантах их размещения, а также ширины проездов.

Указанные нормы для схемы рис. 6.4.3. даны в табл. 6.4.1.

При предварительной проработке компоновочной схемы общую площадь участка и цеха определяют по показателю Sуд. площади, на один станок или одно рабочее место:

Sо=S уд.о Сц,

где Сц - принятое число станков, а в случае сборки- рабочих мест цеха (участка).

Этот показатель зависит от габаритных размеров применяемого оборудования и транспортных средств.

Рис. 6.4.1. Фрагмент планировки расположения основного и вспомогательного оборудования на участке механообработки: 1 – участок ремонта приспособлений и инструмента; 2 – инструментально-раздаточная кладовая; 3 – заточное отделение; 4 – бюро техконтроля; 5 – стеллаж для инструмента и оснастки; 6 – консольно-поворотный кран; 7 – токарный станок; 8 – пожарный щит.

Пример планировочного решения станочной линии со стационарным конвейером приведен на рис. 6.4.2.

Рис.6.4.2. Транспортная система со стационарным конвейером, при нормах расстояний А = 1400; Д = 400; Е = 1070; Г = 900: Ж ≥ 300; К зависит от размера изготовляемых деталей.

Рис. 6.4.3. Схема расположения станков

Таб. 6.4.1.

Нормы расстояний, мм, станков от проезда, между станками, а также от станков до стен и колон зданий

| Расстояние | Наибольший габаритный размер станка в плане, мм, не более | |||

| От проезда до: | ||||

| Фронтальной стороны станка (а) | 1600/1000 | 2000/1000 | ||

| боковой стороны станка (б) | 700/500 | |||

| тыльной стороны станка (в) | ||||

| Между станками при расположении их: | ||||

| В затылок (г) | 1700/1400 | 2000/1600 | 2600/1800 | |

| Тыльной стороной друг к другу (д) | ||||

| Боковыми сторонами друг к другу (е) | 1300/1200 | |||

| Фронтовыми сторонами друг к другу | 1300/1200 | |||

| Одного станка (ж) | 2100/1900 | 2500/2300 | ||

| Двух станков (з) | 1700/1400 | 1700/1600 | ||

| По кольцевой схеме (и) | 2500/1400 | 2500/1600 | ||

| От стен колонн до: | ||||

| Фронтовой стороны станка (л) | 1600/1300 | 1600/1500 | ||

| Тыльной стороне станка (м) | ||||

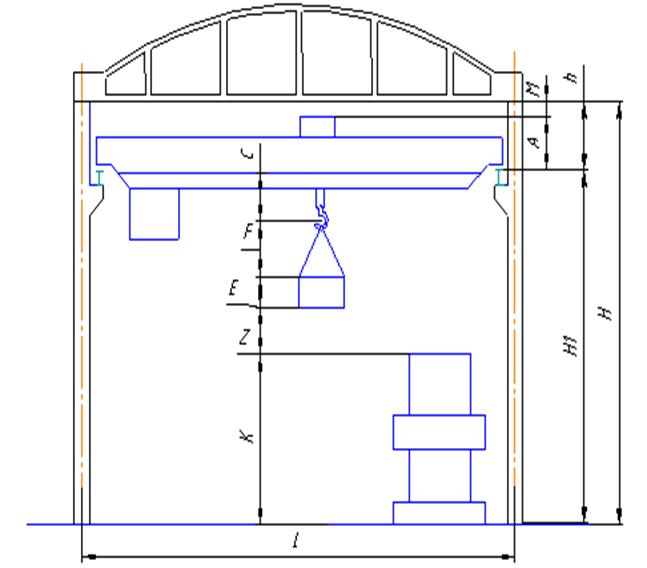

Важным при проектировании является выбор строительных параметров здания - сетки колонн и высоты пролета. Поперечный разрез пролетапоказан на рис. 6.4.4.

Рис. 6.4.4. Поперечный разрез пролета

Высота пролета: H=K +Z +E +F +C +A+M, где K – высота оборудования не менее 2,3 м; Z – безопасное расстояние между грузом и оборудованием, не менее 0,4м; E – высота наибольшего по размеру изделия в положении транспортирования; этот промежуток принимается равным 0,5 – 1,0 м; F – расстояние от верхней кромки наибольшего транспортируемого изделия до центра крюка крана в верхнем его положении, необходимое для захвата изделия цепью или канатом и зависящее от размеров изделия; принимается не менее 1 м; C – расстояние от предельного верхнего положения крюка до горизонтальной линии, проходящей через вершину головки рельса; величина этого расстояния колеблется в пределах от 0,5 до 1,6 м в зависимости от грузоподъемности и конструкции крана; А – высота мостового крана; M – расстояние от верхней точки крана до перекрытия, не менее 0,1 м; Н = Н1 + h; H = K + Z + E + F + C; h = A + M

Сетку колонн (ширину l и шаг t колонн) и высоту Н пролета выбирают из унифицированного ряда указанных величин, приведенных в табл. 6.4.2.

табл. 6.4.2.

Размеры унифицированных пролетов и грузоподъемность подъемно-транспортных средств

| Ширина пролета, м | Высота Н цеха до нижнего пояса ферм, м | Высота головки кранового рельса, м | Тип кранов | Грузоподъемность крана, т* |

| 6,0; 7,2; 8,4 | ─ | Подвесные | 0,25 – 5,0 | |

| 7,2; 8,4 | ||||

| 7,2; 8,4 | ||||

| 8,4; 9,6 | 6,15; 6,95; 8,16 | Электрические мостовые | 10; 20/5 | |

| 10,8 | ||||

| 12,6; 14,4 | 9,65; 11,45 | То же | 10; 20/5; 30/5 | |

| 16,2; 18,0 | 12,65; 14,45 12,0; 13,8 | То же | 30/5 50/10; 75/25 | |

| 16,2; 18,0 | 12,0; 13,8 15,6 11,2; 13,0; 14,8 | То же | 100/20 150/30 | |

| 19,8 | ||||

| 19,8 |

Примечание. Полужирным шрифтом выделены наиболее употребляемые значения.

* В числителе и знаменателе указаны значения грузоподъемности двухкрючковых кранов.

2015-01-30

2015-01-30 8630

8630