Для оценки эффективности прогнозирования долговечности необходимо получить расчетные ФРД, после чего сравнить их с реальными ФРД элементов конструкций. Количество отказов таких элементов должно быть достаточным

Рис. 6.1 Виды разрушений предохранительных шпинделей ТПА-5-12”

для получения ФРД. Целесообразно выбирать детали, имеющие малый срок службы, к числу которых относятся разрушающиеся элементы предохранительных устройств.

Для иллюстративного примера выбран предохранительный шпиндель (ПШ) линии привода рабочих валков пильгерстана [17].

Он выполнен из стали 35Л (предел прочности σВ= 500 МПа, предел выносливости при кручении τ-1=104 МПа и имеет сплошное сечение ø350 мм, ослабленное канавкой с теоретическим коэффициентом концентрации напряжений ατ=2,38).

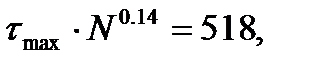

Характеристики сопротивления усталости для ПШ получены на основании проведенных испытаний образцов конструкционных углеродистых сталей на кручение в мягком и жестком режимах нагружения. С учетом полученных результатов и рекомендаций ГОСТа 25.504-82 для СК получено уравнение кривой усталости ПШ:

где τmax – максимальное номинально-упругое касательное напряжение цикла, МПа;

N – долговечность в циклах.

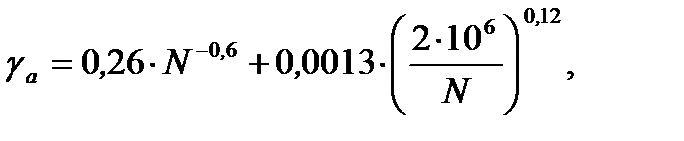

Элементы конструкций, работающие при неоднородном напряженном состоянии и подвергающиеся в зонах локализации пластическим деформациям, целесообразно рассчитывать по деформационным критериям. Проведенные испытания на усталость при кручении обосновали приемлемость для таких условий деформирования модели И. А. Биргера, которая для данного материала определена как:

(6.2)

(6.2)

где γa – истинная сдвиговая амплитуда деформации цикла на дне канавки;

N– долговечность до предельного состояния.

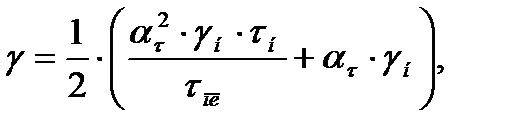

Истинные деформации можно определить расчетным путем по номинальным характеристикам:

(6.3)

(6.3)

где τн и γн – номинальные касательное напряжение и сдвиг;

- значение касательного напряжения по кривой

- значение касательного напряжения по кривой

деформирования, соответствующее деформации  ;

;

τк и γк – касательное напряжение и сдвиг, ограничивающие действие

закона Гука;

n- показатель упрочнения материала.

Для установившегося процесса деформирования τк=175 МПа и n=0,21.

Параметры уравнения (6.1) получены по результатам испытания образцов с механически необработанной поверхностью в мягком режиме и составляют Ас=0,22, tgαc=0,053, lgNA=5,34.

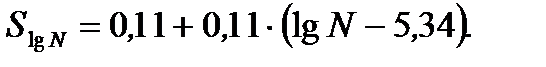

Базовая взаимосвязь среднеквадратичного отклонения логарифма долговечности  и его медианного значения

и его медианного значения  получена путем испытания образцов нормализованной углеродистой стали с содержанием 0,3% С и для деформационных критериев имеет вид:

получена путем испытания образцов нормализованной углеродистой стали с содержанием 0,3% С и для деформационных критериев имеет вид:

(6.4)

(6.4)

Здесь уже учтены межплавочное рассеяние, вариация размеров канавки и увеличение размеров детали.

Процесс изменения крутящих моментов в приводе валков пильгерстана является узкополосным с эффективной частотой около 1 Гц и отнулевым коэффициентом асимметрии цикла [17]. В начальный период прокатки происходит затравка заготовки при котором моменты прокатки на 20 – 40% выше, чем в последующий установившийся период. Ко времени окончания прокатки трубы из-за остывания ее заднего конца моменты вновь возрастают. Коэффициент вариации моментов при прокатке одной заготовки составляет 7 – 10%.

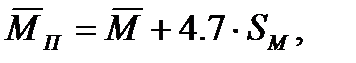

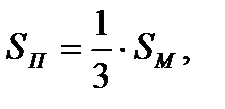

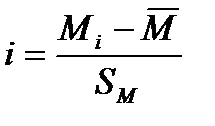

Вероятность Р и величина перегрузочного момента MП могут быть оценены по распределению Райса, которое при Р < 10-3 может быть аппроксимировано нормальным распределением со средним значением крутящего момента:

и его среднеквадратичным отклонением

где  и SM – медианное значение и среднеквадратичное отклонение

и SM – медианное значение и среднеквадратичное отклонение

основных технологических крутящих моментов.

Таким образом, спектр нагружения элементов главной линии пильгерстана можно представить как композицию нормальных распределений с параметрами  и SM при Р > 10-3 и

и SM при Р > 10-3 и  и SП при Р < 10-3.

и SП при Р < 10-3.

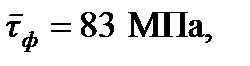

Итоговый коэффициент вариации спектра моментов за полугодичный период составил Vф= SM /  = 0,27, а средний момент установившегося процесса прокатки составил

= 0,27, а средний момент установившегося процесса прокатки составил  =0,7

=0,7  . Это ведет к появлению в канавке ПШ номинальных касательных максимальных напряжений цикла равных

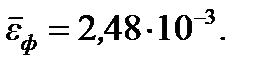

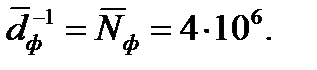

. Это ведет к появлению в канавке ПШ номинальных касательных максимальных напряжений цикла равных  чему соответствуют истинные деформации сдвига

чему соответствуют истинные деформации сдвига  По (6.4) определяется повреждающий параметр основной ступени

По (6.4) определяется повреждающий параметр основной ступени

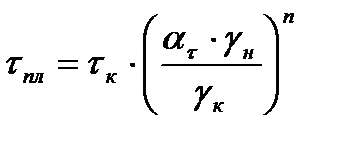

Для определения долговечности ПШ непрерывное распределение максимумов заменяется ступенчатой линейной аппроксимацией с величиной моментов Мi и относительной длительностью их действия Сi (табл. 6.2). В дальнейшем ступенчатый блок моментов необходимо преобразовать в блок напряжений (для СК) или деформаций (для ДК). Поскольку расчет при СК ведется в номинальных напряжениях, их блок подобен блоку моментов.

Спектр деформаций, возникающих в канавке ПШ, ощутимо шире спектра напряжений. Его параметры определяются способом последовательных вычислений коэффициентов вариации случайных величин, входящих в зависимость (3.6). Коэффициент вариации основного и перегрузочного спектра деформаций увеличиваются, соответственно, в 1,7 и в 2,3 раза.

Математическое ожидание итоговой долговечности no несложно определяется на основании линейного суммирования повреждений по долговечностям N(τ)i, N(γ)i и величине Сi.

Таблица 6.2

К расчету долговечности ПШ

| Сi | С=0,999 | СП=0,001 | ||||||

| 0,0045 | 0,0275 | 0,083 | 0,256 | 0,258 | 0,256 | 0,115 | ||

| 2,25 | 1,5 | 0,75 | -0,75 | -1,5 |

| ||

| τi, МПа | ||||||||

| N(τ)i | 7,3∙103 | 1,6∙104 | 4,4∙104 | 1,3∙105 | 4,8∙105 | 2,2∙106 | 1,8∙107 | 6∙103 |

| γi∙103 | 5,87 | 4,96 | 4,00 | 3,27 | 2,48 | - | - | 8,75 |

| N(γ)i | 2∙104 | 4,5∙104 | 1,1∙105 | 5∙105 | 4∙106 | - | - | 4,8∙103 |

Перегрузки в линии привода обычно происходят в начальный момент прокатки, вследствие несинхронности действий подающего аппарата и валков. Параметры итогового спектра основных нагрузок действуют до значений пик-фактора  . Поэтому можно установить соотношение числа циклов перегрузочной и основной ступени

. Поэтому можно установить соотношение числа циклов перегрузочной и основной ступени  . В общем, этот вопрос на стадии проектирования не ясен. Использование кривой усталости для деформаций, которая в области больших

. В общем, этот вопрос на стадии проектирования не ясен. Использование кривой усталости для деформаций, которая в области больших  имеет более крутой наклон, делает итоговую долговечность

имеет более крутой наклон, делает итоговую долговечность  мало чувствительной к относительной длительности перегрузки. Тогда величина

мало чувствительной к относительной длительности перегрузки. Тогда величина  не имеет решающего значения. Установив вероятность

не имеет решающего значения. Установив вероятность  получаем коэффициент вариации перегрузок Vn =0,04 и среднее значение

получаем коэффициент вариации перегрузок Vn =0,04 и среднее значение  [17].

[17].

При переходе от спектра в напряжениях к спектру в деформациях, вследствие расширения их диапазона в упругопластическую область наблюдается увеличение коэффициента вариации перегрузок до Vn =0,09. Тогда  и

и

Многорежимное нагружение представляется в виде нескольких подобных по форме микроблоков λ, имеющих различные частости  и повреждающие действия ступеней

и повреждающие действия ступеней  (табл. 6.3).

(табл. 6.3).

Параметры рассеяния ступеней могут быть заданы различными способами. В данном случае коэффициенты вариации Vфλ вычислены из предположения равенства СКО нагрузок основных ступеней блоков  при сохранении итогового коэффициента вариации Vф =0,27. Вариацией величины

при сохранении итогового коэффициента вариации Vф =0,27. Вариацией величины  пренебрегаем.

пренебрегаем.

Таблица 6.3

Схематизация эксплуатационного нагружения ПШ пильгерстана

| λ | |||||||

| Cλ | 0,0045 | 0,0275 | 0,083 | 0,256 | 0,258 | 0,256 | 0,115 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Vфλ | 0,16 | 0,24 | 0,30 | 0,38 | 0,55 | ||

| 4,08 | 4,38 | 4,95 | 5,34 | 6,63 | 6,80 | 6,95 |

| 0,06 | 0,12 | 0,31 | 0,25 | 0,44 |

соответствуют табл. 6.4)

Экспериментальные ФРД (5, 6, табл. 6.4) получены по фактическим срокам службы ПШ двух пильгерстанов, установленных параллельно. Распределение долговечностей ПШ, разрушенных вследствие усталости (обслуживающий персонал фиксирует перегрузку по току двигателя и разрушенные при этом ПШ не вошли в выборки), соответствует логнормальному закону. Сопоставление выборки долговечностей ПШ, полученных за три месяца и за шесть месяцев (включая первые три), демонстрирует тенденцию расширения рассеяния сроков службы (рост  ), снижения их медианного значения (уменьшение

), снижения их медианного значения (уменьшение  ) по мере продления срока наблюдений. Это свидетельствует об отмеченном росте коэффициента вариации нагрузок и связанным с этим увеличением эквивалентной нагрузки.

) по мере продления срока наблюдений. Это свидетельствует об отмеченном росте коэффициента вариации нагрузок и связанным с этим увеличением эквивалентной нагрузки.

С этой точки зрения результаты прогнозирования методом статистического моделирования (1, табл. 6.4) следует признать вполне удовлетворительным, поскольку модель нагружения включает варианты режимов за неопределенный срок.

Таблица 6.4

Параметры ФРД предохранительного шпинделя

| № | Вид моделирования процесса | Стадия прогнозирования |

| Sу | Sа |

|

| Многорежимный, двухступенчатый блок | Проектирование | 5,52 | - | - | 0,54 | |

| Многорежимный, спектр | Проектирование | 5,32 | - | - | 0,35 | |

| Двухступенчатый блок с широкой вариацией ступеней | Проектирование | 5,50 | 0,48 | 0,14 | 0,50 | |

| Двухступенчатый блок с узкой вариацией ступеней | Проектирование | 6,0 | 0,25 | 0,23 | 0,34 | |

| Реальный | Эксплуатация (6 мес.) | 5,70 | - | - | 0,39 | |

| Реальный | Эксплуатация (3 мес.) | 5,85 | - | - | 0,31 |

При представлении нагружения традиционным спектром из 14 ступеней (табл. 6.3) ФРД, определенная методом линеаризации [17] при условии линейного суммирования повреждений, имеет заниженные параметры (2, табл. 6.4). Можно сделать вывод, что невозможность учета истории нагружения при использовании частотного распределения снижает достоверность расчета, что в данном случае идет в запас долговечности. При проектировании эти особенности ведут к некоторому утяжелению конструкции, а также к необоснованному увеличению гарантированного срока службы, что снижает надежность оборудования.

Если не принимать во внимание факторы нестационарности и истории нагружения, а производить линейное суммирование, то значение  будет уменьшено в 2,5 – 4,5 раза. В тоже время, если учитывать только фактор нестационарности, расчетное значение

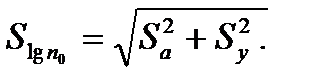

будет уменьшено в 2,5 – 4,5 раза. В тоже время, если учитывать только фактор нестационарности, расчетное значение  , наоборот, увеличивается относительно экспериментального [17]. Данная величина состоит из двух слагаемых, которые отражают влияние внешнего и внутреннего факторов (соответственно, Sу и Sа, табл. 6.4):

, наоборот, увеличивается относительно экспериментального [17]. Данная величина состоит из двух слагаемых, которые отражают влияние внешнего и внутреннего факторов (соответственно, Sу и Sа, табл. 6.4):

Если промоделировать многорежимное нагружение двухступенчатым блоком с широкой вариацией ступеней (Vф =0,27) и оценить ФРД методом линеаризации, то ее параметры (3, табл. 6.4) оказываются близкими к параметрам ФРД, полученной статистическим моделированием. Снижение вариации ступеней до уровня, наблюдаемого при прокатывании заготовок одного типоразмера (Vф =0,07) ведет к увеличению долговечности ПШ и снижению величины  почти в два раза (4, табл. 6.4). Это происходит из-за уменьшения рассеяния от внешнего фактора.

почти в два раза (4, табл. 6.4). Это происходит из-за уменьшения рассеяния от внешнего фактора.

Следует обратить внимание, что все ФРД, фигурировавшие в сравнительном анализе, получены на основе деформационных критериев усталости. В целом, они обеспечивают более удовлетворительную эффективность прогнозирования, поскольку дают более высокую корреляцию кривой усталости и инвариантны к влиянию ряда факторов. Расчет ПШ по силовым критериям дает расхождение по достоверности в 5 – 10 раз, а по точности до 3,5 раз [17].

Использование логнормального закона для выравнивания распределения долговечностей элементов конструкций, испытывающих высокие уровни нагружения, остается возможным для различных режимов. Вопрос о законе распределения долговечностей актуален на стадии проектирования, когда приходится допускать широкое варьирование режимов. Если на стадии эксплуатации организовать сбор информации о нагруженности объекта, то логнормальность ФРД правомерна, ее параметры необходимы для прогнозирования остаточного ресурса.

2015-03-20

2015-03-20 490

490