Пластическими массами (пластмассами) называют материалы, основу которых составляют природные или синтетические высокомолекулярные соединения.

В зависимости от поведения при повышенных температурах полимеры подразделяют на термопластичные (термопласты) и термореактивные (реактопласты).

Термопласты при нагреве размягчаются и расплавляются и при охлаждении вновь восстанавливают свои свойства. Переход термопластов из одного физического состояния в другое может осуществляться неоднократно без изменения химического состава (органическое стекло, целлулоид).

Реактопласты при нагреве в результате химических реакций (отверждения) переходят в необратимое состояние. Отвержденные реактопласты нельзя повторным нагревом перевести в вязкотекучее состояние. В процессе полимеризации под действием указанных факторов линейная структура полимера превращается в пространственную.

В зависимости от числа компонентов все пластмассы подразделяются на простые и композиционные. Простые (полиэтилен, полистирол и т.д.) состоят из одного компонента - синтетической смолы, композиционные (фенопласты, аминопласты и др.) - из нескольких составляющих, каждая из которых выполняет определенную функциональную роль. В композиционных пластмассах смола является связующим для других составляющих. Содержание связующего в пластмассах достигает 30... 70 %.

Помимо связующего в состав композиционных пластмасс входят следующие компоненты:

1) наполнители различного происхождения для повышения механической прочности, теплостойкости, уменьшения усадки и снижения стоимости композиции; органические наполнители - древесная мука, хлопковые очесы, целлюлоза, хлопчатобумажная ткань, бумага, древесный шпон и др.; неорганические - графит, асбест, кварц, стекловолокно, стеклоткань, волокна углерода, бора и др.; 2) пластификаторы (дибутилфталат, касторовое масло и др.), увеличивающие эластичность, текучесть, гибкость и уменьшающие хрупкость пластмасс; 3) смазочные вещества (стеарин, олеиновая кислота и др.), увеличивающие текучесть, уменьшающие трение между частицами композиции, устраняющие прилипание к формообразующим поверхностям пресс-форм; 4) катализаторы (известь, магнезия и др.), ускоряющие процесс отверждения материала; 5) красители (сурик, нигрозин и др.), придающие нужный цвет изготовляемым деталям.

При изготовлении газонаполненных пластмасс (поро- и пенопластов) в полимеры вводят газообразователи - вещества, которые при нагреве разлагаются с выделением газообразных продуктов.

Основными технологическими свойствами пластмасс являются текучесть, усадка, скорость отверждения (реактопластов) и термостабильность (термопластов).

Текучесть - способность материалов заполнять форму при определенных температуре и давлении.

Под усадкой понимают уменьшение размеров детали по сравнению с размером полости пресс-формы. Величина усадки зависит от физико-химических свойств связующей смолы, количества и природы наполнителя, содержания в нем влаги и летучих веществ, температурного режима переработки и других факторов.

Продолжительность процесса перехода реактопластов из вязкотекучего состояния в состояние полной полимеризации определяется скоростью отверждения, которая зависит от свойств связующего (термореактивной смолы) и температуры переработки.

Способы формообразования деталей в вязкотекучем состоянии.

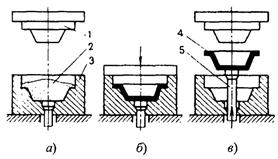

Прямое (компрессионное) прессование. В полость матрицы пресс-формы 3 (рис. 8.13, а) загружают предварительно таблетизированный или порошкообразный материал 2. При замыкании пресс-формы под действием силы пресса пуансон 1 создает давление на прессуемый материал (рис. 8.13, б). Под действием этого давления и теплоты от нагретой пресс-формы материал размягчается и заполняет формообразующую полость пресс-формы. После определенной выдержки, необходимой для отверждения материала, пресс-форма раскрывается и с помощью выталкивателя 5 из нее извлекается готовая деталь 4 (рис. 8.13, в).

Процесс отверждения сопровождается выделением летучих составляющих композиционного материала и паров влаги. Температура и давление прессования зависят от вида перерабатываемого материала, формы и размеров изготовляемой детали. Время выдержки под прессом зависит от скорости отверждения и толщины прессуемой детали. Для большинства реактопластов время выдержки выбирают из расчета 0,5... 2 мин на 1 мм толщины стенки.

Нагрев пресс-формы осуществляют обычно электронагревателем. Для загрузки в полость пресс-формы определенного количества пресс-материала используют объемную дозировку или дозировку по массе.

Прямым прессованием получают детали средней сложности и небольших размеров из термореактивных композиционных материалов с порошкообразным и волокнистым наполнителями.

Литье под давлением

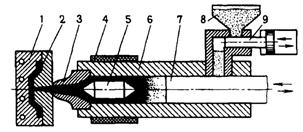

Перерабатываемый материал из загрузочного бункера 8 (рис. 8.15) подается дозатором 9 в рабочий цилиндр 6 с электронагревателем 4. При движении поршня 7 определенная доза материала поступает в зону обогрева, а уже расплавленный материал через сопло 3 и литниковый канал - в полость пресс-формы 1, в которой формируется изготовляемая деталь 2. В рабочем (нагревательном) цилиндре на пути потока расплава установлен рассекатель 5, который заставляет расплав протекать тонким слоем у стенок цилиндра. Это ускоряет прогрев и обеспечивает более равномерную температуру расплава. При движении поршня в исходное положение с помощью дозатора 9 очередная порция материала подается в рабочий цилиндр. Для предотвращения перегрева выше 50... 70 °С в процессе литья пресс-форма охлаждается проточной водой. После охлаждения материала пресс-форма размыкается и готовая деталь с помощью выталкивателей извлекается из нее.

Литьем под давлением получают детали сложной конфигурации с различными толщинами стенок, ребрами жесткости, с резьбами и т.д. Производительность процесса литья в 20... 40 раз выше производительности прессования, поэтому литье под давлением является одним из основных способов переработки пластических масс в детали.

Выдавливание (или экструзия).

Выдавливание осуществляют на специальных червячных машинах - автоматах. Перерабатываемый материал в виде порошка или гранул из бункера 1 (рис. 8.16, а) попадает в рабочий цилиндр 3, где захватывается вращающимся червяком 2. Червяк продвигает материал, перемешивает и уплотняет его. В результате передачи теплоты от нагревательного элемента 4 и выделения теплоты при трении частиц материала друг о друга и о стенки цилиндра перерабатываемый материал переходит в вязкотекучее состояние и непрерывно выдавливается через калиброванное отверстие головки 6. Расплавленный материал проходит через радиальные канавки оправки 5. Оправку применяют для получения отверстия при выдавливании труб.

При получении пленок из термопластов (полиэтилена, полипропилена и др.) используют метод раздува.

2015-04-20

2015-04-20 2187

2187