Применение в современных корпусных конструкциях материалов таких как сталь, легкие сплавы и стеклопластик обладающих достаточной высокой прочностью позволяет уменьшить вес корпуса. Однако значительная часть материала судового корпуса остается недогруженной и высокие прочностные свойства используются не полно. Кроме того, установка набора для обеспе-чения устойчивости листов обшивки намного усложняет изготовление корпусных конструкций.

Новые пути совершенствования судовых конструкций открывает использование многослойных корпусных конструкций, состоящих из двух, трех или более слоев конструкционного материала с легкими заполнителями или без них.

В многослойных конструкциях, не имеющих легких заполнителей, обе оболочки связываются между собой ребрами жесткости или с помощью гофров. Соединение оболочек, гофров и ребер жесткости, в случае изготовления их из стеклопластика, осуществляется на клею. Промежутки между оболочками мо-гут служить воздушными ящиками.

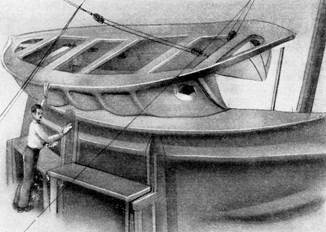

Примером может служить двухслойная конструкция спасательной шлюп-ки (рис.7.3) корпус и внутренняя оболочка изготовленные одним из методов,

приведенных в разделе 4 данного пособия, соединяются между собой с по-мощью поперечных ребер жесткости, отформованных на внутренней оболочке и фланце палубы. После соединения ребер с корпусом обе оболочки работают совместно, и конструкция получается достаточно жесткой.

| |||

| |||

Однако наибольший интерес для судостроения, а особенно для постройки малых судов, представляет применение судовых конструкций на основе использования композиционных трехслойных конструкций, представляющих собой сочетание двух оболочек и заполнителя между ними, прочно скрепленных в одно целое.

Трехслойная панель аналогична двухтавровой балке: роль поясков, воспринимающих растягивающие и сжимающие усилия, выполняют несущие слои, а роль стенки, работающей на срез, – заполнитель. При таком сочетании удается наиболее полно использовать свойства каждого из применяемых материалов – легкого заполнителя и прочных обшивок – и получить легкую, прочную и жесткую конструкцию, которая служит, кроме того, хорошим виброгасителем, тепло и звукоизолятором.

В зависимости от назначения трехслойной конструкции ее оболочки могут воспринимать изгибающие, растягивающие, сжимающие и скручиваю-щие усилия. От качества оболочки зависит несущая способность и долго-вечность трехслойных конструкций. Чтобы обеспечить наибольший выигрыш в

весе обычно применяют наиболее тонкие оболочки из высокопрочных материалов: из стали, алюминиевых сплавов, пластмассы.

Заполнитель, заключенный между листами обшивки и занимающий значительный объем, должен быть по возможности более легким. Одно-временно он должен обладать необходимой прочностью и жесткотью, чтобы противостоять сжимающим и сдвигающим напряжениям, которые могут возникнуть при передаче силового потока от одной обшивки к другой.

К материалу заполнителей судовых трехслойных конструкций предъяв-ляются следующие основные требования: обеспечение совместной работы оболочек конструкции; малый объемный вес; достаточно высокая прочность; однородность механических качеств и физических свойств материала по различным направлениям; малая гигроскопичность; простота механической обработки; хорошая адгезия к оболочке; негорючесть; хорошие тепло и звукоизоляционные качества; высокая коррозионная стойкость; обеспечение технологичности изготовления заполнителя и конструкции в целом.

Особое внимание следует обращать на прочность заполнителя при сжатии, так как конструкции воспринимают значительные нагрузки не только во время эксплуатации, но и в процессе изготовления.

Трехслойные конструкции в зависимости от назначения и типа могут иметь следующие виды заполнителей, приведенные на рис.7.4.

Сотовые и пористо-монолитные заполнители являются изотропными (двухосного направления), остальные заполнители – однонаправленные.

Ребристые, трапецевидные и волнистые заполнители могут быть использованы как в металлических конструкциях так и в конструкциях из пластиков. Ребра имеющие коробчатую, волнистую и другую форму сечения разбивают подкрепляемую пластину оболочки на полоски, ориентированные вдоль или поперек опорного контура перекрытия и имеющие «бесконечную длину». Естественно, что листы оболочки не подкрепленные равномерно по

|

всей площади, как при сотовом заполнителе, работают в худших условиях и способны выдержать меньшие нагрузки. Однако их изготовление проще.

Опыт проектирования и постройки корпусов малых судов трехслойной конструкции показал целесообразность применения сотовых и пористо-монолитных заполнителей в корпусных конструкциях.

2015-06-26

2015-06-26 722

722