Экструзия – дешевый мет пр-ва широко распространенных пластических изделий, таких, как пленки, волокна, трубы, листы, стержни, шланги и ремни, причем профиль этих изделий задается формой выхлопного отверстия головки экструдера. Расплавленный пластик при определенных условиях выдавливают через выходное отверстие головки экструдера, что и придает желаемый профиль экструдату.

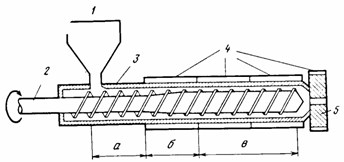

В этой машине порошок или гранулы компаундированного пластич матзагружают из бункера в цилиндр с эл обогревом для размягчения полимера. Спиралевидный вращя шнек обеспечивает движение горячей пластич массы по цилиндру. Поскольку при движении полимерной массы между вращающимся шнеком и цилиндром возникает трение, это приводит к выделению тепла и, следовательно, к повыш температуры перерабатываемого полимера. В процессе этого движения от бункера к выходному отверстию головки экструдера пластическая масса переходит три четко разделенные зоны: зону загрузки (а), зону сжатия (б) и зону гомогенизации (в)

1) Зона загрузки принимает полимерную массу из бункера и направляет ее в зону сжатия, эта операция проходит без нагревания.

2) В зоне сжатия нагреват элементы обеспеч плавление порошкообразной загрузки, а вращ шнек сдавливает ее.

3) Затем пастообразный расплавленный пластич мат поступает в зону гомогенизации, где и приобретает постоянную ск течения, обусловленную винтовой нарезкой шнека. Под действием давления, создаваемого в этой части экструдера, расплав полимера подается на выходное отверстие головки экструдера и выходит из него с желаемым профилем. Из-за высокой вязкости нек полимеров иногда требуется наличие еще одной зоны, называемой рабочей, где полимер подвергается воздействию высоких сдвиговых нагрузок для повышения эффективности смешения.

Экструдированный мат требуемого профиля выходит из экструдера в сильно нагретом состоянии (от 125 до 350°С), и для сохранения формы требуется его быстрое охлаждение. Экструдат поступает на конвейерную ленту, проходящую через чан с холодной водой, и затвердевает. Для охлаждения экструдата также применяют обдувку хол возд и орошение холодной водой. Сформованный продукт в дальнейшем или разрезается или сматывается в катушки.

Процесс экструзии используют также для покрытия проволок и кабелей поливинилхлоридом или каучуком, а стержнеобразных металлических прутьев — подходящими термопластичными материалами.

Рис 8. Схематическое изображение простейшей экструзионной машины

1 — загрузочная воронка; 2 - шнек; 3 - основной цилиндр; 4 — нагревательные элементы; 5 — выходное отверстие головки экструдера, а — зона загрузки; б — зона сжатия;

2015-07-14

2015-07-14 637

637