Системы координат. Для описания расчетной схемы используются следующие декартовы системы координат:

- глобальная правосторонняя система координат XYZ, связанная с расчетной схемой;

- локальные правосторонние системы координат, связанные с каждым конечным элементом.

Тип схемы. Расчетная схема определена как общего вида, деформации которой и ее основные неизвестные представлены линейными перемещениями узловых точек вдоль осей X, Y, Z и поворотами вокруг этих осей.

Граничные условия. Возможные перемещения узлов конечно-элементной расчетной схемы ограничены внешними связями, запрещающими некоторые из этих перемещений.

Условия примыкания элементов к узлам. Точки примыкания конечного элемента к узлам (концевые сечения элементов) имеют одинаковые перемещения с указанными узлами.

Исключение составляют стержневые элементы, для которых предусмотрено наличие шарниров и ползунов, разрешающих угловые и линейные перемещения узлов и концевых сечений элементов относительно узлов расчетной схемы.

|

|

|

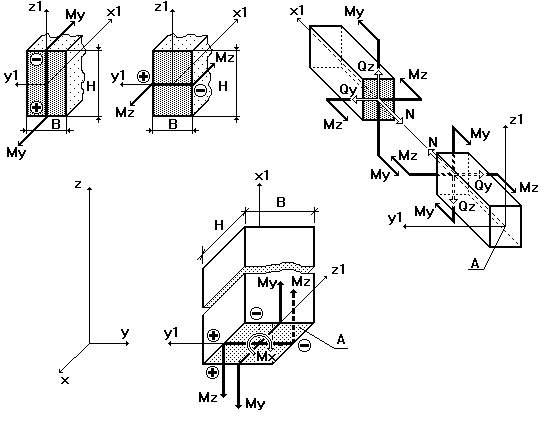

Описание стержневых и конечных элементов и их напряженного состояния связано с местной системой координат, у которой ось X1 ориентирована вдоль стержня, а оси Y1 и Z1 — вдоль главных осей инерции поперечного сечения.

Элемент работает по пространственной схеме и воспринимает продольную силу N, изгибающие моменты Мy и Mz, поперечные силы Qz и Qy, а также крутящий момент Mk (рисунок 10).

Рисунок 10 Усилия в стержневых лементах

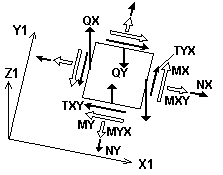

Для конечных элементов оболочек, геометрическая форма которых на малом участке элемента является плоской, в соответствии с идеологией метода конечных элементов, истинная форма перемещений внутри элемента приближенно представлена упрощенными зависимостями. Описание их напряженного состояния связано с местной системой координат, у которой оси X1 и Y1 расположены в плоскости элемента и ось Х1 направлена от первого узла ко второму, а ось Z1 ортогональна поверхности элемента (рисунок 11).

Рисунок 11. Усилия в оболочках

В конечных элементах оболочки вычисляются следующие усилия (рисунок 11):

- нормальные напряжения Nх, Nу;

- сдвигающее напряжений Tху;

- моменты Mх, Mу и Mху;

- перерезывающие силы Qх и Qу.

По полученным значениям усилий, возникающих в несущих элементах, производится проверка работоспособности конструкции.

3.8.4 Конструкция и расчет плавающих крыш

Плавающие крыши проектируются двух типов: [23, 24, 37]

— однодечная плавающая крыша, состоящая из герметичных кольцевых коробов, расположенных по периметру плавающей крыши и центральной однослойной мембраны (деки), имеющей организованный уклон к центру для обеспечения отвода дождевых талых вод в сборные приямки. Уклон мембраны обеспечивается конструктивными решениями;

|

|

|

— двудечная плавающая крыша, состоящая из радиальных или кольцевых коробов, пространство между которыми заполняется элементами каркаса и листовыми настилами, образующими верхнюю, нижнюю деки и герметичные отсеки.

При расположении резервуара в 3 и 4 районах по снеговой нагрузке отношение высоты стенки Н резервуара к диаметру D должно быть менее 0,4.

Конструкция плавающей крыши должна обеспечивать ее плавучесть. Верхний край периферийной стенки (борта) должен превышать уровень продукта не менее, чем на 200 мм при всех возможных сочетаниях нагрузок на плавающую крышу. Плавучесть крыши обеспечивается герметичными коробами или отсеками. Каждый короб или отсек плавающей крыши в верхней части должен иметь смотровой люк с легкосъемной крышкой для контроля потери герметичности. Конструкция крышки и высота обечайки люка должна исключать попадание атмосферных осадков внутрь короба или отсека. Верхние кромки обечаек всех люков и патрубков, расположенных на плавающей крыше и доходящих до уровня продукта, должны быть не ниже верхнего края периферийной стенки (борта).

Плавающая крыша должно свободно перемещаться при сливе и наливе продукта. При нахождении плавающей крыши на продукте ее нижняя дека должна полностью контактировать с поверхностью продукта, чтобы исключить испарение нефтепродукта и образование паровоздушной смеси под ней.

Плавающая крыша должна иметь опорные стойки, фиксирующие ее в двух положениях:

— в рабочем положении, когда опорные стойки обеспечивают ее опирание на высоте, при которой нижняя дека не приближается к расположенным на днище или первом поясе стенки конструкциям и устройствам, на расстоянии менее 100 мм;

— в ремонтное положение, при котором нижняя дека крыши находится на высоте не менее 2 м от уровня днища у стенки.

Прочность устойчивость опорных стоек, а также мест их крепления к плавающей крыше, должна быть подтверждена расчетом. Опорные стойки должны быть изготовлены из труб. Нижний торец стойки должен быть заглушен приварной плоской заглушкой. В месте расположения опорных стоек плавающая крыша должна быть усилена круглой накладкой диаметром не менее 0.5 м и толщиной не менее 6 мм. Расстояние от шва накладки до стыкового сварного шва на плавающей крыше должно быть не менее 150 мм, до углового шва – не менее 300 мм. Конструкция крепления стойки к крыше должна исключать возможность проникновения паров нефти и нефтепродуктов в пространство над плавающей крышей. На днище резервуара, под опорными стойками плавающей крыши должны быть установлены подкладки толщиной 9 мм, приваренные к днищу резервуара сплошным угловым швом.

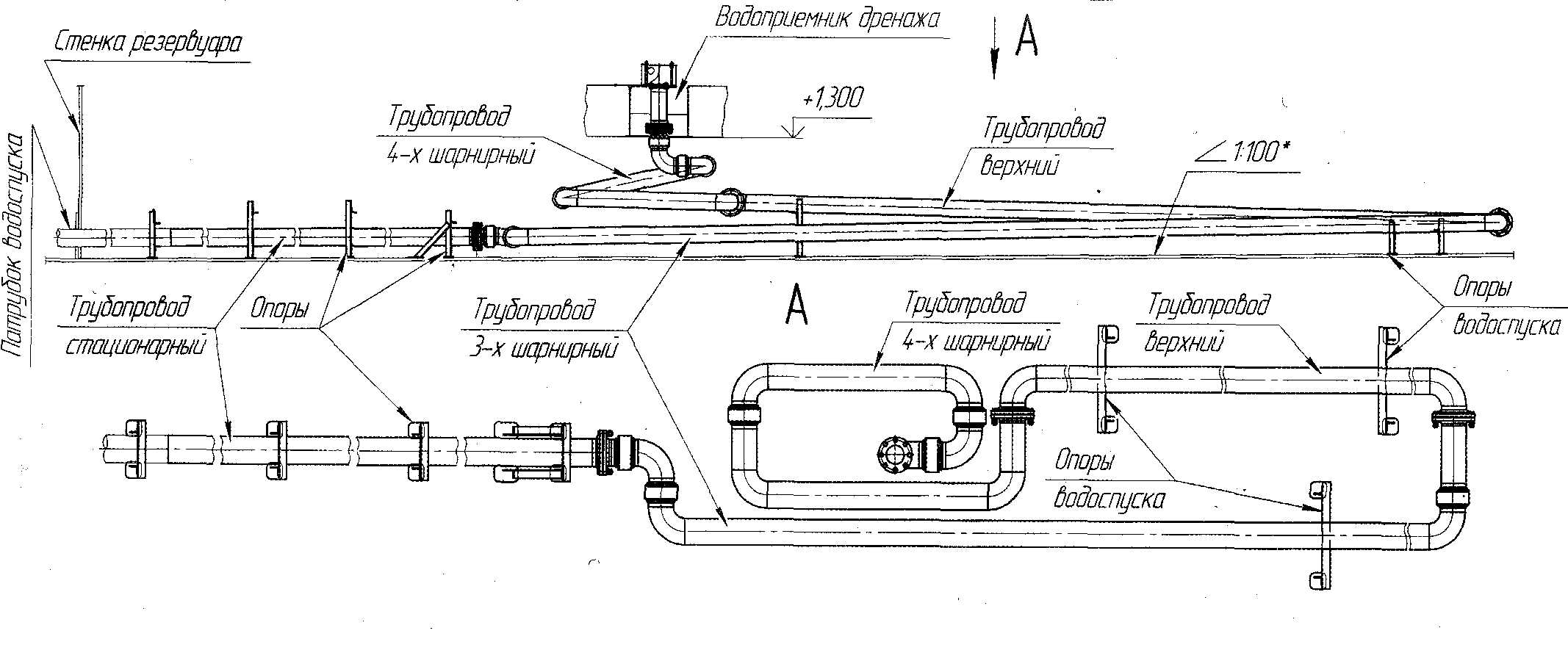

Конструкция плавающих крыш должна обеспечивать сток ливневых вод с их поверхности к водосбору и отведение в систему канализации резервуарного парка. Поэтому крыши оборудуются устройствами для отвода дождевых и талых вод с поверхности крыши и по желанию Заказчика аварийным устройством, которое предназначено для сброса дождевой и талой непосредственно в хранимый продукт. Система водоспуска должна располагаться под плавающей крышей, с расположением устройства внутри или снаружи резервуара, и осуществлять отведение воды с плавающей крыши самотеком. Водоспускное устройство соединяет водоприемное отверстие плавающей крыши резервуара с производственно-ливневой канализацией. Водоспускное устройство (см. рисунок 12) представляет собой шарнирно-сочлененную конструкцию из складывающихся звеньев металлических труб, трубы связаны между собой специальными полыми шарнирами. Для обеспечения компенсации возможных смещений плавающей крыши, а также для возможного изменения способа подсоединения системы труб к водоприемному отверстию устройство содержит семь шарнирных узлов сопряжения. Узел сопряжения представляет подшипник с уплотнениями. Стационарный внутренний трубопровод прокладывается по дну резервуара на опорах. На выходе стационарного трубопровода водоспускного устройства из резервуара устанавливается задвижка. При эксплуатации водоспускные устройства должны являться пожаровзрывобезопасными, несгораемыми и их конструкции не должны вызывать искрообразование и сохранять технические характеристики после дегазации и дезактивации. Техническая характеристика водоспускного устройства (ТУ 3689-010-12739584-2005) представлена в таблице 3.24. На кафедре «Сооружение и ремонт газонефтепроводов и газонефтехранилищ» УГНТУ разработаны различные конструкции водосливов плавающих крыш. [38, 39, 40]

|

|

|

Номинальный диаметр основного водослива должен составлять:

— для резервуаров диаметром до 30 м – 75 мм;

— длярезервуаров диаметром от 30 до 60 м – 100 мм;

— для резервуаров диаметром свыше 60 и – 150 мм.

Таблица 3.26- Техническая характеристика водоспускного устройства

| № п\п | Наименование показателей | Значение показателя |

| Условный проход, мм | 100, 150 | |

| Минимальный уровень плавающей крыши, мм | ||

| Ресурс (подьем, опускание), цикл | ||

| Полный назначенный срок службы, лет | ||

| Допускаемое смещение плавающей крыши, мм | ±100 | |

| Масса, кг | Определяется при привязке к конкретному резервуару. |

Для резервуаров для хранения нефти номинальный диаметр трубопроводов и количество трубопроводов водоспуска должен быть следующим:

— для резервуаров объемом по строительному номиналу до 30000 м3 Ду 150 мм, 1 шт.;

— для резервуаров объемом по строительному номиналу свыше 30000 м3 Ду 150 мм, 2 шт.

При проектировании рабочее давление в системе водоспуска принимается 0,25 МПа.

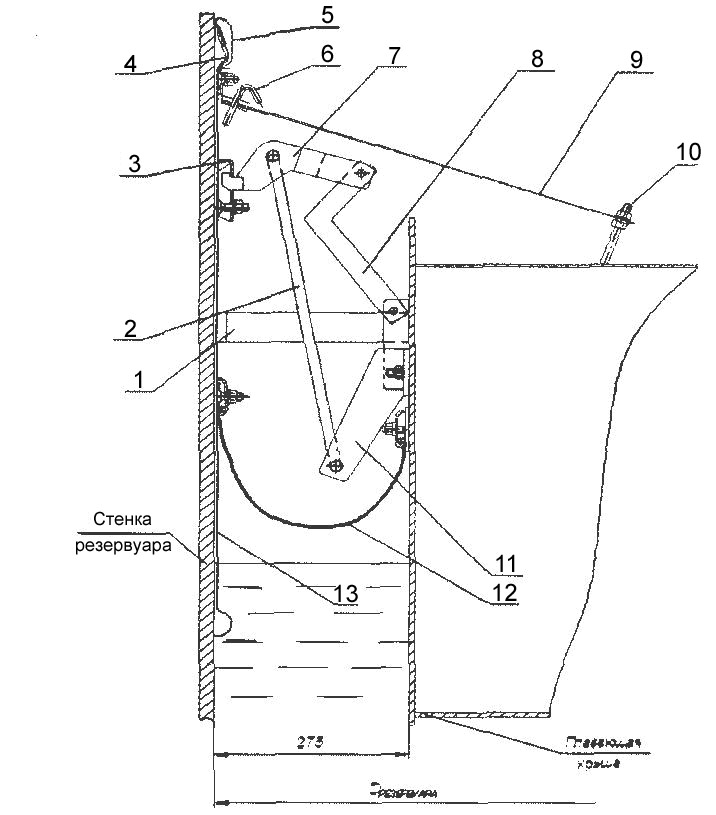

Кольцевой зазор между плавающей крышей и стенкой резервуара должен быть уплотнен затвором, например УЗПК ТУ 3683-003-12739584-97 (см. рисунок 13), шторный, РУРП-1 и др. Затвор плавающей крыши должен быть жесткого типа, оснащен вторичным уплотнением и скребками, исключающими попадание нефти или нефтепродуктов на поверхность крыши. Скользящие листы затвора должны быть изготовлены из нержавеющей стали аустенитного класса толщиной не менее 1,5 мм. Износостойкость затвора должна быть такова, чтобы в течении межремонтного интервала (не менее 20 лет с установленной цикличностью) в элементах затвора не образов вались сквозные отверстия, и затвор оставался герметичным. Также применяются затворы мягкого типа, например отечественного производства петлевой, РУМ-1, РУМ-2. [37]

|

|

|

Рисунок 12. Устройство водослива.

Также плавающие крыши должны иметь предохранительные клапаны. Диаметр и количество предохранительных клапанов определяется расчетным путем.

Опорные стойки, изготовленные из труб должны иметь отверстия в нижней части для дренажа и опираются на днище резервуара через подкладные пластины, приваренные к днищу. Направляющая труба исключает вращение плавающей крыши и используется для размещения технологического оборудования. Величина зазора между плавающей крышей и стенкой резервуара устанавливается в зависимости от конструкции уплотняющего затвора (от 200 до 250 мм с допускаемыми отклонениями ±100 мм). Каждый замкнутый отсек плавающей крыши в верхней части должен быть оснащен патрубком для контроля герметичности Ду 50 и люком диаметром не менее 800 мм, позволяющим осуществлять вентиляцию и доступ обслуживающего персонала под крышу для проведения диагностических и ремонтных работ. В процессе эксплуатации люки должны быть герметично закрыты так, чтобы исключить попадание нефти, нефтепродукта в отсеки при затоплении крыши.

Доступ на поверхность крыши с верхнего пояса стенки обеспечивает лестница, перемещающаяся вместе с крышей при ее движении. Допускается применение катучей лестницы. Верхний шарнир лестницы должен опираться на ферму, прикрепленную к стенке резервуара. Конструкция крепления должна обеспечивать перемещение лестницы в вертикальной и горизонтальной плоскости. Конструкция путей катучей лестницы должна исключать образование наледи. Лестница должна иметь ограждения с двух сторон и ступени, остающиеся горизонтальными при любом угле ее наклона. Колеса лестницы должны иметь подшипники качения для исключения их заклинивания. Верхняя и нижняя оси лестницы должны иметь диаметр не менее 50 мм и быть изготовлены из стали марки Ст 20 ГОСТ 1050-74. Катучая лестница рассчитывается на вертикальную нагрузку 5 кН, приложенную в середине пролета лестницы при нахождении плавающей крыши в крайнем верхнем положении. [31]

Рисунок 13. Уплотняющий затвор УЗПК.

1 – пружина сжатия; 2 - поддерживающий рычаг; 3 – замок подвески; 4 – прижимная шина; 5 – вторичное уплотнение; 6 – крюк; 7 – подвесной крюк; 8 – коленообразный рычаг, 9– защитный лист; 10 – опорная шпилька; 11 – держатель кронштейна подвески; 12 – уплотнительная завеса; 13 – скользящий лист.

Предельно допустимые отклонения размеров плавающей крыши представлены в таблице 3.37. [3]

Таблица 3.37 - Предельно допустимые отклонения плавающей крыши

| Наименование параметров | Предельное отклонение, мм |

| Отметки верхней кромки наружного кольцевого листа: — разность отметок соседних точек на расстоянии 6 м по периметру; — разность отметок любых других точек. | |

| Отклонение наружного кольцевого листа от вертикали на высоту листа. | ±10 |

| Отклонение направляющих в радиальном и тангенциальном направлении от вертикали на всю высоту направляющих Нн, мм. | 1\1000Нн |

| Зазор между верхней кромкой наружного кольцевого листа и стенкой резервуара. | |

| Зазор между направляющей и патрубком в понтоне или коробке плавающей крыши (в положении понтон на днище) | |

| Отклонение опорных стоек от вертикали при опирании на них понтона или плавающей крыши. |

В резервуарах для нефти следует использовать плавающие крыши двудечного типа. Зазор между плавающей, двудечной крышей и стенкой резервуара для нефти должен быть не менее 120 и не более 250 мм. Вертикальную соосность стенки резервуара и плавающей крыши, равномерность величины кольцевого зазора между крышей и стенкой должны обеспечивать подпружиненные ролики, прикрепленные к крыше, и находящиеся в постоянно контакте со стенкой. Передача нагрузок от плавающей крыши на направляющие трубы должна быть исключена.[26, 27]

Толщина элементов плавающей крыши, контактирующих с продуктом, должна быть не менее 5 мм.

Элементы и узлы плавающих крыши (понтона) проектируются таким образом, чтобы максимальные усилия и деформации в них не превышали предельных значений по прочности и устойчивости. Регламентированных СНиП ΙΙ-23-81.

Расчет плавающей крыши (понтона) выполняют для двух положений крыши:

— положения на плаву;

— положения на опорных стойках.

При расчете плавающей крыши (понтона) в положении на плаву и на опорных стойках учитываются нагрузки:

— от собственного веса элементов крыши;

— от веса оборудования на крыше;

— от веса снегового покрова при симметричном и несимметричном распределении снега на крыше.

Плавучесть плавающей крыше (понтона) считается обеспеченной, если в положении на плаву превышение верха любого бортового элемента над уровнем продукта составляет не менее 150 мм. При расчетах на плавучесть плотность продукта принимается равной 0,7 т\м3. Расчет плавучести однодечной плавающей крыши осуществляется при условии потери герметичности центральной части крыши и двух смежных секций понтона. При расчете двудечной плавающей крыши (понтона) устанавливаются условия потери герметичности двух смежных наружных секций понтона.

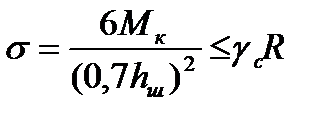

Несущая способность элементов плавающей крыши (понтона) проверяется в положении на плаву и в положении на опорных стойках. Коэффициент условий работы γс при расчете элементов плавающей крыши (понтона) принимается равным 0,9.

Плавающие крыши должны быть рассчитаны на плавучесть, остойчивость и непотопляемость.

Проверка плавучести плавающей крыши производится из условия, что все действующие нагрузки приложены в центре тяжести крыши, а выталкивающая сила приложена вертикально вверх в центре тяжести объема крыши, погруженного в жидкость.

Для создания плавучести плавающей крыши, прежде всего, необходимо определить объем погруженной части понтонного кольца крыши, обеспечивающий достаточную для плавания выталкивающую силу. [27]

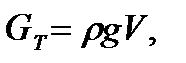

Условие плавания крыши запишется

(3.138)

(3.138)

где GТ – масса нефтепродукта;  – плотность жидкости; V – объем погруженной части понтонного кольца.

– плотность жидкости; V – объем погруженной части понтонного кольца.

Так как сечение понтонного кольца представляет собой трапецию, то и сечение погруженной его части будет трапецией. Шириной кольца можно задаваться из конструктивных соображений. Величину погруженной части внутренней стенки кольца обычно назначают в пределах 50–80 мм. Таким образом, остается определить глубину погружения внешней стенки кольца. Если же задаться последней величиной, например, исходя из требований для установки уплотняющего затвора, то можно определить ширину понтонного кольца. В любом случае необходимо просчитать несколько вариантов, постепенно подбирая необходимые размеры сечения кольца. Объем плавучести под центральной частью плавающей крыши учитывать не следует, так как при эксплуатации центральная часть может быть заполнена водой при интенсивных осадках или при нарушении работы дренажного устройства или нефтепродуктом при потере герметичности. [1]

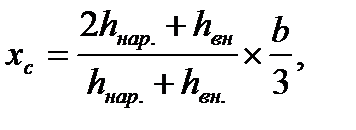

Если обозначить высоту наружной стенки короба кольца hH, а внутренней hB, то центр тяжести сечения кольца (от внутреннего края) определится как

(3.139)

(3.139)

где: b –ширина кольца.

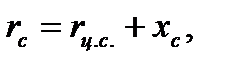

Радиус окружности, проходящей через центры тяжести сечений,

(3.140)

(3.140)

где rц.с.– радиус центральной части крыши.

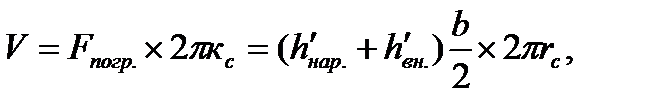

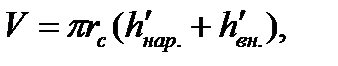

Тогда объем погруженной части понтонного кольца

(3.141)

(3.141)

или

(3.142)

(3.142)

где:  и

и  – глубины погружения соответственно наружной и внутренней стенок короба кольца.

– глубины погружения соответственно наружной и внутренней стенок короба кольца.

Расчет плавучести производят на воду и на нефтепродукт, т. е. в расчет вводят плотность воды  и плотность нефти или нефтепродукта

и плотность нефти или нефтепродукта  .

.

|

| H |

| T |

| A |

| x |

| A |

| xc |

|

|

Рис. 14. Расчетная схема определение радиальных усилий в центральной части, плавающей крыши

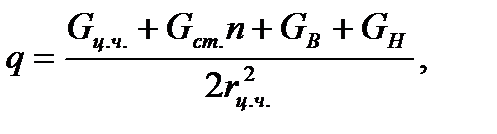

Распределенную нагрузку q, действующую на центральную часть крыши, можно определить по формуле:

(3.143)

(3.143)

где: Gцч и Gст – масса соответственно центральной части крыши и одной стойки; п – число стоек; r ц.ч. – радиус центральную часть крыши; Gв –масса воды, заливающей центральную часть крыши; Gн –масса нефти в дополнительном объеме при возрастании величины погружения крыши.

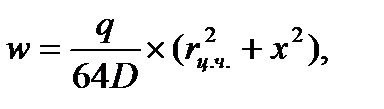

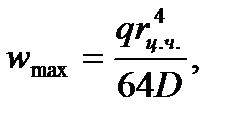

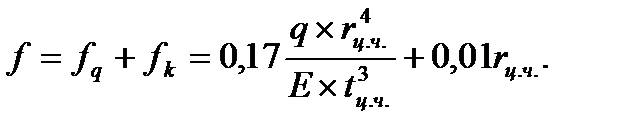

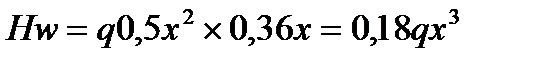

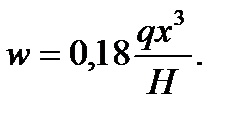

Прогиб центральной части крыши под действием нагрузки q

(3.144)

(3.144)

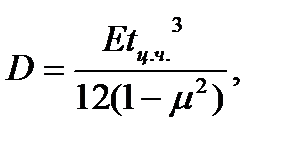

где D – цилиндрическая жесткость центральной части;

(3.145)

(3.145)

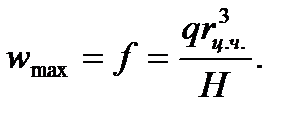

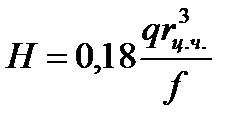

х – текущая координата радиуса с началом в центре крыши. Максимальный прогиб в центре крыши будет (при х=0)

(3.146)

(3.146)

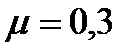

или при коэффициенте Пуассона  (для стали)

(для стали)

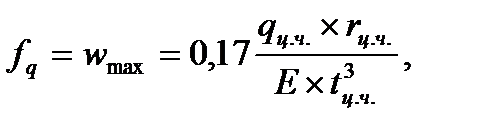

(3.147)

(3.147)

где tц.ч. - толщина центральной части крыши.

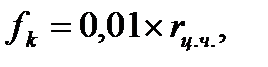

Конструктивный прогиб для стока воды к водоприемникам определяется

(3.148)

(3.148)

Таким образом, суммарный прогиб равен

(3.149)

(3.149)

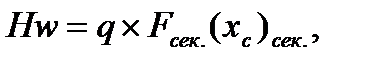

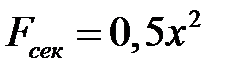

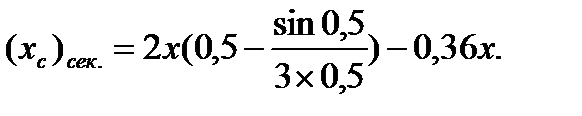

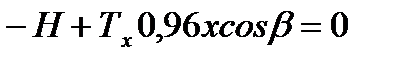

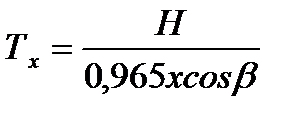

Для определения радиального усилия, передающегося от центральной части крыши на понтонное кольцо, возьмем участок центральной части (сектор) с центральным углом  =1 и радиусом x (рис. 14). Для выбранного сектора составим уравнение равновесия (уравнение моментов относительно горизонтальной оси, проходящей через точку А)

=1 и радиусом x (рис. 14). Для выбранного сектора составим уравнение равновесия (уравнение моментов относительно горизонтальной оси, проходящей через точку А)

(3.150)

(3.150)

где: Fсек - площадь сектора; (xc)сек - расстояние по горизонтали центра тяжести сектора от точки А; Н - растягивающее усилие в мембране вблизи ее центра.

При центральном угле  = 1

= 1

(3.151)

(3.151)

и

(3.152)

(3.152)

Подставив эти значения в уравнение моментов, получим:

(3.153)

(3.153)

Отсюда

(3.154)

(3.154)

Вследствие симметричности конструкции при x=r ц.ч.

(3.155)

(3.155)

или

(3.156)

(3.156)

Теперь составим еще одно уравнение равновесия для взятого участка центральной части крыши, т.е.приравняем нулю сумму проекций сил на ось х

(3.157)

(3.157)

где 0,96 x - длина хорды при  =1;

=1;  - угол примыкания центральной части крыши к понтонному кольцу.

- угол примыкания центральной части крыши к понтонному кольцу.

Отсюда

. (3.158)

. (3.158)

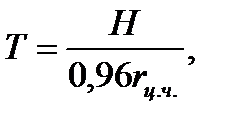

Так как угол  весьма мал, то при x=r ц.ч. можно записать

весьма мал, то при x=r ц.ч. можно записать

(3.159)

(3.159)

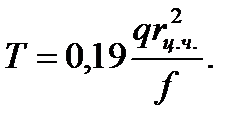

или, подставляя сюда значение H, получим

(3.160)

(3.160)

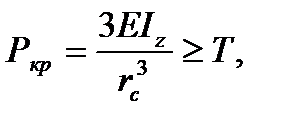

Усилие Т вызывает сжатие понтонного кольца, что может привести к потере устойчивости последнего. Проверку кольца на устойчивость можно провести по формуле

(3.161)

(3.161)

где: Iz – момент инерции сечения кольца относительно вертикальной оси, проходящей через его центр тяжести; rc– радиус окружности, проходящей через центры тяжести сечений кольца.

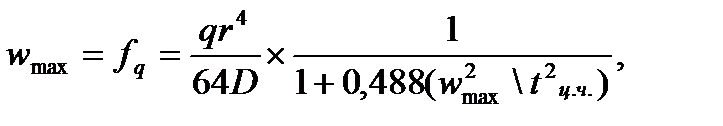

Отметим, что в вышеизложенном рассуждении при определении прогибов fq от действия равномерно распределенной нагрузки пренебрегли растяжением срединной поверхности центральной части крыши, а при определении величины радиальных усилий Т – влиянием кольцевых сжимающих усилий Tα. При более точном расчете максимальную величину прогиба (в центре) можно определить из следующего выражения:

(3.162)

(3.162)

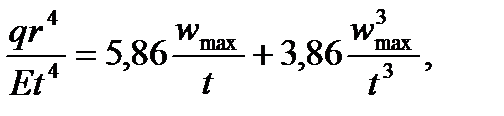

Второй сомножитель выражает влияние растяжения срединной поверхности на величину прогиба. При весьма больших прогибах, получающихся при расчете по формуле (3.147), следует использовать уравнение (3.162). Вместо выражения (3.162) можно применять уравнение

(3.163)

(3.163)

которое решается графически.

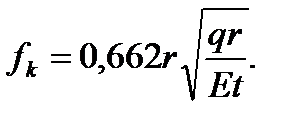

Если при определении прогиба пренебречь влиянием изгиба (при весьма больших размерах центральной части крыши, например для резервуара объемом Vрез =50000м3), то прогиб в центре можно определить по приближенной формуле

(3.164)

(3.164)

Кольцевые усилия в последнем случае меняются от  в центре мембраны до

в центре мембраны до  на контуре. Эти усилия могут достичь значительных величин, что приводит к потере устойчивости центральной части крыши, т. е. к появлению радиальных волн выпучивания. Сварное соединение центральной части крыши с понтонным кольцом значительно снижает возможность образования этих волн.

на контуре. Эти усилия могут достичь значительных величин, что приводит к потере устойчивости центральной части крыши, т. е. к появлению радиальных волн выпучивания. Сварное соединение центральной части крыши с понтонным кольцом значительно снижает возможность образования этих волн.

Нагрузку на опорную стойку для центральной части крыши можно определить по формуле [36]

(3.165)

(3.165)

де  – масса центральной части крыши;

– масса центральной части крыши;  – число стоек в центральной части.

– число стоек в центральной части.

Для понтонного кольца приближенно

, (3.166)

, (3.166)

где  – масса понтонного кольца;

– масса понтонного кольца;  – число стоек под кольцом.

– число стоек под кольцом.

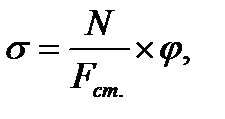

Напряжения в стойке:

(3.167)

(3.167)

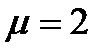

где Fcт– площадь поперечного сечения стойки;  – коэффициент запаса устойчивости (для стоек в центральной части крыши

– коэффициент запаса устойчивости (для стоек в центральной части крыши  определяют с коэффициентом приведенной длины

определяют с коэффициентом приведенной длины  , для стоек под понтонным кольцом – с коэффициентом

, для стоек под понтонным кольцом – с коэффициентом  ).

).

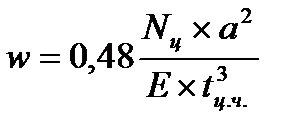

Задавшись величиной местного прогиба центральной части крыши, можно определить расстояние между стойками. Обозначим расстояние между концентрическими окружностями, по которым размещены стойки, « », тогда прогиб между ними будет:

», тогда прогиб между ними будет:

(3.168)

(3.168)

где  – толщина центральной части крыши; Nц – нагрузка на одну стойку под центральной частью крыши.

– толщина центральной части крыши; Nц – нагрузка на одну стойку под центральной частью крыши.

В среднем, расстояние между стойками в радиальном и в кольцевом направлениях (по хорде), принимают равным 1000  , не более, округляя эту величину до ближайшего целого (по числу стоек).

, не более, округляя эту величину до ближайшего целого (по числу стоек).

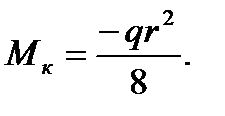

Ранее, рассматривая напряженное состояние центральной части крыши, мы пренебрегли ее изгибом. Однако при определении напряжений в сварном шве, соединяющем центральную часть с понтонным кольцом, необходимо принимать во внимание и напряжения от изгибающего момента на контуре. Величина этого момента определится по формуле:

(3.169)

(3.169)

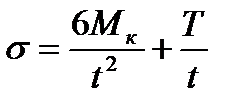

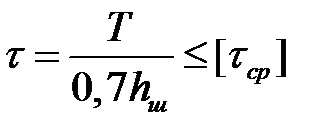

Тогда напряжения вблизи шва будут:

(3.170)

(3.170)

Если учесть, что соединение выполняется односторонним сварочным швом внахлестку (с последующей подваркой с потолка), то напряжения в шве составят:

от изгибающего момента:

(3.171)

(3.171)

где  – катет шва, γс=1;

– катет шва, γс=1;

от радиального усилия

. (3.172)

. (3.172)

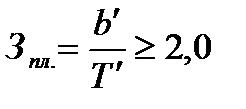

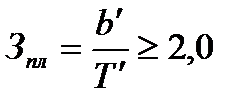

Запас плавучести плавающих крыш должен быть не менее 2,0.

, (3.173)

, (3.173)

где  – высота наружного борта плавающей крыши;

– высота наружного борта плавающей крыши;  – максимальная глубина погружения крыши.

– максимальная глубина погружения крыши.

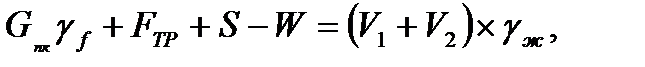

Глубину погружения однодечной плавающей крыши определяют из условия

(3.174)

(3.174)

где  – коэффициент надежности по нагрузке от собственного веса плавающей крыши; Gпк – вес плавающей крыши вместе с катучей лестницей и оборудованием (водоспуск, затвор и др.); Fтр – сила трения уплотняющего затвора о стенку; S – полное расчетное значение снеговой нагрузки; W – ветровая нагрузка на плавающую крышу; γж – удельный вес хранимого продукта, при расчете плавучести 0,7 т\м3; V1 – объем жидкости, вытесненной коробами плавающей крыши; V2 – объем жидкости, вытесненной центральной частью плавающей крыши.[3, 28]

– коэффициент надежности по нагрузке от собственного веса плавающей крыши; Gпк – вес плавающей крыши вместе с катучей лестницей и оборудованием (водоспуск, затвор и др.); Fтр – сила трения уплотняющего затвора о стенку; S – полное расчетное значение снеговой нагрузки; W – ветровая нагрузка на плавающую крышу; γж – удельный вес хранимого продукта, при расчете плавучести 0,7 т\м3; V1 – объем жидкости, вытесненной коробами плавающей крыши; V2 – объем жидкости, вытесненной центральной частью плавающей крыши.[3, 28]

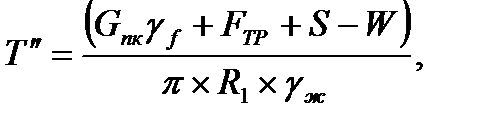

Глубину погружения двудечной плавающей крыши  определяют по формуле:

определяют по формуле:

(3.176)

(3.176)

где R1 – радиус плавающей крыши.

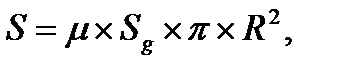

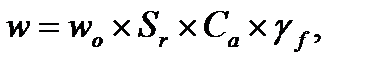

Полное расчетное значение снеговой нагрузки на плавающую крышу при расчете ее плавучести определяется:

(3.147)

(3.147)

где Sg – расчетное значение веса снегового покрова на 1 м2 горизонтальной поверхности земли, кПа; R – радиус резервуара, м;

– коэффициент перехода от веса снегового покрова грунта к снеговой нагрузке на покрытие.

– коэффициент перехода от веса снегового покрова грунта к снеговой нагрузке на покрытие.

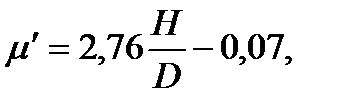

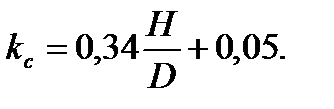

(3.148)

(3.148)

где Н, D – высота стенки и диаметр резервуара.

Ветровая нагрузка на плавающую крышу при расчете ее плавучести определяется

(3.149)

(3.149)

где wо - нормативное значение ветрового давления; Sr – площадь плавающей крыши; Са – аэродинамический коэффициент;  – коэффициент надежности по ветровой нагрузки.

– коэффициент надежности по ветровой нагрузки.

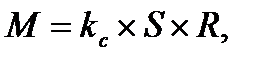

Кренящий момент от снеговой нагрузки, действующий на плавающую крышу, при расчете ее остойчивости:

(3.150)

(3.150)

где

(3.151)

(3.151)

3.8.5 Конструкция и расчет понтона

Понтоны применяются в резервуарах со стационарными крышами для сокращения потерь от испарения продукта. Проектируются понтоны следующих видов: [3, 29]

— контактного (нижняя поверхность понтона полностью контактирует с поверхностью хранимого продукта);

— поплавкового (понтон контактирует с поверхностью продукта через поплавки, а между настилом понтона и зеркалом продукта имеется газовое пространство);

По конструктивным признакам, могут проектироваться понтоны следующих типов:

— стальной понтон однодечной конструкции, имеющий центральную однослойную мембрану (деку), разделенную, при необходимости, на отсеки, и расположенные по периметру кольцевые короба (открытые или закрытые сверху);

— стальной понтон двудечной конструкцию, состоящий из герметичных коробов, расположенных по всей площади понтона;

— стальной понтон на поплавках с настилом;

— понтон из алюминиевых сплавов на поплавках с настилом;

— понтон из алюминиевых или стальных панелей с синтетическим пористым наполнителем. [26, 27]

Понтон должен свободно перемещаться при сливе наливе продукта. Конструкция понтона должна обеспечивать сохранение его плавучести. Верхний край периферийной стенки (борта) должен превышать уровень продукта не менее, чем на 200 мм. Верхние кромки обечаек всех люков и патрубков, расположенных на понтоне и доходящих до уровня продукта должна быть не ниже верхнего края периферийной стенки (борта). Между бортом понтона и стенкой резервуара устанавливается уплотняющей затвор. Номинальная величина зазора от 200 до 250 мм с допускаемыми отклонениями ±100 мм.

Номинальная толщина стальных элементов понтона должна быть не менее 4 мм.

Понтон должен иметь опорные стойки, фиксирующие его в рабочем и ремонтном положениях:

— в рабочем положение опорные стойки обеспечивают опирание понтона на днище на высоте, при которой нижняя дека (для понтона контактного типа) или нижняя точка поплавков (для понтона поплавкового типа) не должно приближаться к расположенным на днище или первом поясе стенки конструкциям или устройствам на расстояние менее 100 мм.

— В ремонтном положении нижняя дека (или нижняя точка поплавков) должна находится на высоте не менее 2 м от уровня днища стенки.

Опорные стойки опираются на днище резервуара через подкладные пластины. Понтоны имеют предохранительные клапаны, а также вентиляционные патрубки, равномерно расположенные на стационарной крыше или стенке по периметру и один патрубок в центре. Для доступа на понтон в резервуаре предусматривается люк-лаз, чтобы через него попадать на понтон, находящийся на опорных стойках в ремонтном положении. В стационарной крыше резервуара с понтоном устанавливаются не менее двух смотровых люков для визуального контроля понтона и затвора. Закрытые короба понтона должны быть снабжены смотровыми люками с быстросьемными крышками или иными устройствами для контроля потери герметичности. [29]

Понтон резервуара рассчитывается на плавучесть при нагрузке, равной его двойному весу, при плотности нефти, равной 0,7 т\м3. Запас плавучести понтонов должен быть не менее 2,0.

, (3.152)

, (3.152)

где  – высота наружного борта понтона;

– высота наружного борта понтона;  – максимальная глубина погружения понтона.

– максимальная глубина погружения понтона.

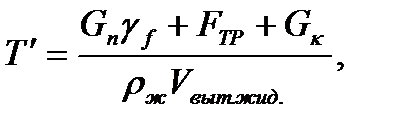

Глубина погружения понтона определяется по формуле:

(3.153)

(3.153)

где γf – коэффициент надежности по нагрузки собственного веса понтона; Gп – вес понтона с оборудованием; FTP– сила трения уплотняющего затвора о стенку; Gк – нагрузка от веса конденсата на понтоне; ρж – плотность нефтепродукта, т\м3; Vвыт жид.- объем вытесненного продукта.

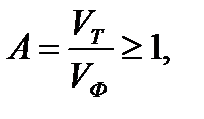

Непотопляемость – это способность понтона сохранять плавучесть и необходимую остойчивость при затоплении отсеков вследствии их разгерметизации. [29]

Непотопляемость понтона обеспечивается при условии

(3.154)

(3.154)

где VT – теоретический объем элементов плавучести понтона (поплавков, коробов и др.), м3; VФ – объем элементов плавучести понтона, который заполнен хранимым продуктом, м3.

Понтон из алюминиевых сплавов для купольной крыши резервуара для хранения нефти состоит из автономных поплавков, поддерживающих настил над поверхностью жидкости, при этом расстояние от поверхности настила до жидкости должно быть минимальным. Настил укладывается на продольные и поперечные балки, образующие решетчатую конструкцию. Оси продольных балок перпендикулярны к осям поплавков. Расстояние от настила до поверхности нефтепродукта не должно превышать 180 мм.

Понтон должен иметь запас плавучести не менее 100% и сохранять плавучесть при потере герметичности двух смежных или до 10 не смежных поплавков.

По наружному периметру понтон должен иметь газонепроницаемую юбку, погруженную в нефть не менее чем на 100 мм и такую же газонепроницаемую юбку должны иметь все отверстия в настиле (патрубки), за исключением клапана. Наличие юбки обязательно, независимо контактирует или нет настил понтона с поверхностью нефти.

Понтон должен иметь опорные стойки с переменной высотой (ремонтной и эксплуатационной) изготовленные из герметичных труб, не имеющих полостей, где могут накапливаться парафиновые отложения. Количество и длина поплавков определяются расчетом. Оптимальный диаметр поплавков равен 220 мм.

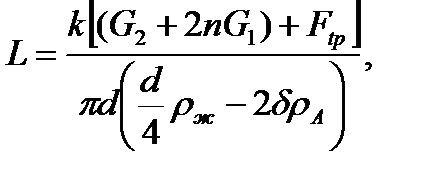

Определение общей длины поплавков при заданном их диаметре определяется по формуле [3]

(3.155)

(3.155)

где  k - коэффициент запаса плавучести; G2 - масса понтона кроме поплавков; n - число заглушек поплавков; G1 - масса одной заглушки, кг; FTP - сила трения затвора, кг (скалярная величина); d - диаметр поплавков, м; ρж – расчетная плотность жидкости ρж = 700 кг\м3; ρА – плотность алюминиевого сплава, принимается 2700 кг\м3; δ – толщина стенки труб, м.

k - коэффициент запаса плавучести; G2 - масса понтона кроме поплавков; n - число заглушек поплавков; G1 - масса одной заглушки, кг; FTP - сила трения затвора, кг (скалярная величина); d - диаметр поплавков, м; ρж – расчетная плотность жидкости ρж = 700 кг\м3; ρА – плотность алюминиевого сплава, принимается 2700 кг\м3; δ – толщина стенки труб, м.

Затем производится распределение поплавков на центральные и периферийные и определение длин отдельных поплавков, после чего выполняется поверочный расчет плавучести понтона.

Коэффициент запаса плавучести представляет собой отношение выталкивающей силы поплавков при их полном погружении к общей массе понтона и силы трения затвора. Следует принимать k ≥2 для бензина и k ≥1,8 для нефти с плотностью не менее 850 кг\м3.

Каждый автономный поплавок должен иметь по торцам отверстия, закрываемые герметичной пробкой, для испытания и контроля его герметичности. После испытания в каждом поплавке необходимо оставлять избыточное давление для контроля герметичности его после транспортировки к месту монтажа.

Крепление поплавков к балочной конструкции понтона производится при помощи кронштейнов или хомутов посредством болтовых соединений.

Для обеспечения газонепроницаемости понтона настил крепится к балкам с нахлестом прижимными планками на болтах или самонарезающих винтах. Шаг между винтами или болтами принимается 180-250 мм.

Узлы соединений элементов балочной конструкции выполняются на болтах с использованием кронштейнов, накладок и других стыкующих элементов.

Понтон из алюминиевых сплавов должен иметь:

— люк – лаз Ду 600 мм или 600×600 мм для обслуживания подпонтонного пространства в РВС, для ЖБР дополнительно люк монтажный размером не менее 1000×1000 мм;

— клапан, который открывается при посадке понтона на опору или стойки, исключающий образования вакуума под понтоном. Допускается конструктивно совмещать клапан с люком – лазом.

Клапан понтона служит для сообщения газовых пространств над и под понтоном и должен открываться автоматически при посадке понтона на опоры. Крышка клапана должна иметь устройство, защищающее от самопроизвольного открывания (откидывания) под действием ударной волны продукта или давления газа под ней. Площадь сечения открытого клапана определяется из условия, чтобы вакуум или давление под понтоном не повредили клапан при откачке или закачке продукта. Объемный расход газа (воздуха) через клапан принимается равным максимальному объемному расходу (откачки) нефти, при этом коэффициент расхода газа должен приниматься не более 0,8.

В настиле понтона предусматривается установка дренажных устройств, в форме патрубков, погруженных в нефть. Глубина погружения патрубка в продукт должна быть не менее 100 мм. [6, 13]

Для исключения возможности поворота в процессе эксплуатации, понтон должен иметь противоповоротные устройства в количестве не менее двух штук. Допускается использовать в качестве противоповоротного устройства кожухи технологического оборудования (направляющие трубы) внутри резервуара. Понтон должен быть электрически соединен с металлической крышей (стенкой) или контуром заземления резервуара в трех точках в соответствии с требованиями ОР-13.02-45.21.30 – КТН-002-1-03. Величина сопротивления заземляющего устройства, предназначенного для защиты от статического электричества должно быть не более 100 ом.

Сечение продольных балок понтона подбирается по изгибающему моменту и допускаемому предельному прогибу горизонтальных балок согласно СНиП 2.03.06-85 (таблица 42). Сечение поперечных балок подбирается конструктивно.

По периметру понтон должен иметь затвор, перекрывающий зазор между стенкой резервуара и понтоном. Номинальная величина зазора 200 мм. Используется затвор мягкого типа, изготавливаемый из вспененного, бензомаслостойкого эластичного материала, имеющего закрытоячеистую структуру, а также затвор жесткого типа, прижимаемый к стенке резервуара металлическими пружинами. Усилие прижатия к стенке резервуара для мягкого затвора 20 н\м, для жесткого – не более 50 н\м. Эластичные вспененные и резинотехнические материалы затвора должны быть работоспособны при диапазоне рабочей температуры от минус 40ºС до плюс 78ºС. Материалы уплотнителя не должны образовывать и накапливать электростатические заряды и должны выдерживать до 10000 циклов подъема и опускания.

Для размещения контрольно-измерительных приборов и устройств по измерению уровня по всей высоте резервуара устанавливается кожух (направляющая труба) диаметром 500 мм. На выступе кожуха над куполом (крышей) устанавливается дыхательный клапан с огнепреградителем. Пропускная способность клапана определяется расчетом согласно ПБ 03-605-03 и должна обеспечивать отвод газа из - под понтона.

Проем в понтоне для прохождения кожуха под технологическое оборудование должен быть герметизирован затвором, сохраняющим герметичный контакт с кожухом по всему периметру трубы при движении понтона.

2015-07-14

2015-07-14 4208

4208