Аркушеживильні пристрої призначені для автоматичного відокремлення аркушів паперу (поодинці) від стопи та точного і надійного їх подавання в друкарський апарат, без пошкодження їх поверхні та країв. Для виконання цих вимог необхідне рівняння країв аркушів по передніх та бокових упорах перед подаванням їх у друкарський апарат; контроль правильності подавання аркушів; розгін аркушів до колової швидкості друкарського циліндра.

При друкуванні багатофарбової продукції на одно- та двофарбових машинах аркуші декілька разів проходять через машину. При цьому точність суміщення фарб на

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ__________________________________ 49

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ__________________________________ 49

відбитках при послідовних прогонах залежить від точності, з якою аркуші подаються у друкарський апарат. Тому основна вимога, що висувається до аркушеживильної системи, — забезпечити точність проходження аркушів у захватах друкарського циліндра.

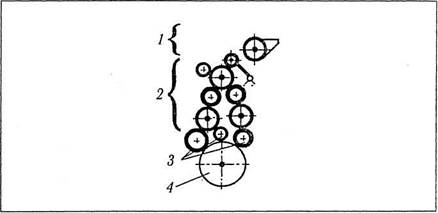

До складу аркушеживильної системи входять: самонаклад, механізм рівняння аркушів, аркушеприскорюваль-ний механізм, контрольно-блокувальні пристрої (рис. 2.5). Іноді поряд з самонакладами, машини додатково оснащуються рулонними пристроями та різальними механізмами змінного формату, що дозволяє використовувати в аркушевій машині як попередньо нарізані аркуші, так й рулонний матеріал.

|

|

|

За конфігурацією стопи, самонаклади поділяються на плоскостапельні та круглостапельні, але оскільки другі зустрічаються тільки у фальцювальних машинах, у класифікації самонакладів ця ознака не враховується. Суттєвими є інші ознаки: розташування стопи — горизонтальне чи вертикальне, спосіб встановлення в машині — на загальній станині чи окремо (виносні), принцип відокремлення аркушів, сторона стопи, з якої відокремлюється аркуш, -— верхня чи нижня, порядок подавання аркушів — послідовний чи ступеневий.

Фрикційні самонаклади, як правило, застосовуються в малоформатних спеціальних друкарсько-множильних машинах для трафаретного, літоофсетного чи електрографічного друків та переносних машинах нестаціонарного типу, розрахованих на невисокі швидкості роботи. Самонаклади з відокремленням від стопи нижніх аркушів чи з відокремленням від вертикальної стопи передніх аркушів вакуумними чи фрикційними валиками, які обертаються, ременями чи стрічками через невисоку точність подавання аркушів застосовуються тільки в малоформатних машинах, призначених для друкування на конвертах, карточках,- конторських бланках. Електростатичні самонаклади через свою невисоку ефективність застосовуються тільки в малоформатних та тихохідних машинах.

|

|

|

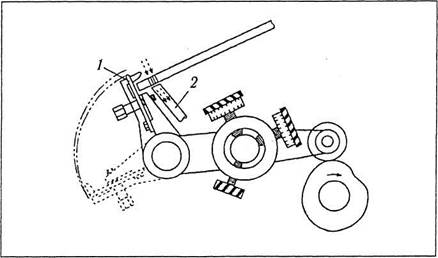

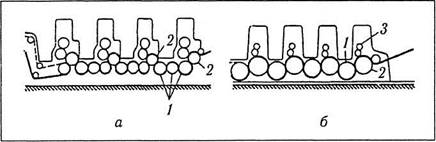

Найбільшого поширення набули пневматичні самонаклади з горизонтальним розташуванням стопи та з відокремленням верхнього аркуша присосами. Для порівняно малопродуктивних та малоформатних машин вони будуються з відокремленням аркушів за передній край та в подальшому ■ — з послідовним подаванням з інтервалом (рис. 2.6, а), а для швидкохідних машин вони розраховані на відокремлення аркушів за задній край та в подальшому — на

4 Мельников

Контрольно-блокувальні пристрої

Аркушеживильні системи

Аркушеприскорювальні механізми

О1

о

| ||||||||||||||||||||||||||||||

|  | |||||||||||||||||||||||||||||

|  | |||||||||||||||||||||||||||||

|  | |||||||||||||||||||||||||||||

|  | |||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

|  |  | ||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

|  | |||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

| Бічного рівняння |

| Вистой-ного типу |

| Вистой-ного типу |

| Штовхаль-ного типу |

| Нижні |

| З коливними упорами |

Самонаклади плоскостапельні

| 3 горизонтальним стосом | 3 вертикальним стосом | |||||||

| Вбудовані | Виносні | |||||||

| | | ||||||||

| Пневматичні | Фрикційні | Електростатичні | ||||||

| і | ||||||||

| 3 відокремленням нижніх аркушів | 3 відокремленням верхніх аркушів | |||||||

| Для послідовного подавання аркушів | Для ступенево-го подавання аркушів |

Механізми рівняння

Переднього рівняння

Переднього рівняння

Безвистой-ного типу

Безвистой-ного типу

| Верхні |

Тягнучого типу

Тягнучого типу

| З упорами на циліндрі |

З упорами на фор- І грейфері

| Для прискорення переднього краю аркуша |

Для прискорення заднього краю аркуша — аркушеприскорювальні циліндри

| Виштовху-вальні ролики |

Форграйфери

Форграйфери

| Пневматичні |

Механічні

Механічні

| Коливні |

Обертові

| Верхні | Нижні | |||

| 3 нерухомою віссю обертання | 3 рухомою віссю обертання | |||

| 3 рухомою головкою | 3 нерухомою головкою | |||

З головкою, що втягується

З головкою, що втягується

З поворотною головкою

Рис. 2.5. Класифікація аркушепередавальних пристроїв (за О. О. Тюріним)

Рис. 2.5. Класифікація аркушепередавальних пристроїв (за О. О. Тюріним)

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ

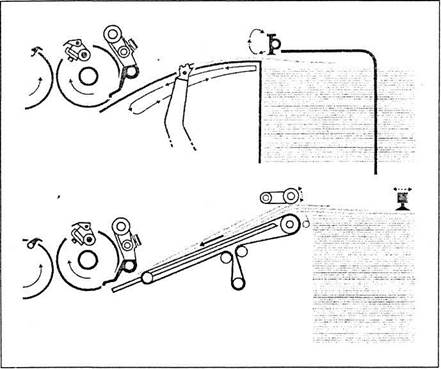

ступеневе подавання, за якого аркуші рухаються з перекриттям (рис. 2.6,). Зв'язок між розташуванням присосів відносно краю аркуша та характером подавання аркушів заснований на тому, що при відокремленні аркуша за передній край, присоси не можуть опуститися та взаємодіяти з наступним аркушем до того, як під ними не пройде цілий попередній аркуш, а при відокремленні аркушів за задній край присоси можуть опуститися на наступний аркуш раніше за циклом, тобто практично поки попередній аркуш не пройшов вперед наполовину своєї довжини.

ступеневе подавання, за якого аркуші рухаються з перекриттям (рис. 2.6,). Зв'язок між розташуванням присосів відносно краю аркуша та характером подавання аркушів заснований на тому, що при відокремленні аркуша за передній край, присоси не можуть опуститися та взаємодіяти з наступним аркушем до того, як під ними не пройде цілий попередній аркуш, а при відокремленні аркушів за задній край присоси можуть опуститися на наступний аркуш раніше за циклом, тобто практично поки попередній аркуш не пройшов вперед наполовину своєї довжини.

|

Рис. 2.6.

Схеми подавання

аркушів у друкарській

машині

Спосіб вирівнювання аркушів залежить від типу машини та швидкості її роботи. Він може бути ручним чи автоматичним, вистойним, безвідстойним чи комбінованим (з попереднім рівнянням) — рис. 2.5. Ручний спосіб застосовується в тигельних та дуже рідко плоскодрукарських напівавтоматах. За автоматичного вистойного переднього та бокового рівняння, що застосовується в більшості друкарських машин, аркуші зупиняються перед нерухомими в цей період передніми упорами, а потім вирівнюються за бічним краєм. За безвідстойним способом аркуші, подані самонакладом, не зупиняються та вирівнюються за двома краями під час руху, причому переднє рівняння аркушів здійснюється проштовхуванням їх (через різницю в швидкостях руху) до упорів, що встановлені на передавальному

|

|

|

52___________________________________________________________ Розділ 2

52___________________________________________________________ Розділ 2

чи друкарському циліндрах, а бічне вирівнювання може виконуватися до передавання аркушів на циліндр чи на самому циліндрі.

Аркушеприскорювальні механізми мають два різновиди, що вказані на рис. 2.5. Одні з них — форграйфери та виштовхувальні ролики — служать для розганяння аркуша, вирівняного на накладному столі механізмами вистойного типу, та передавання його в захвати аркуше-передавального чи друкарського циліндра, а інші — аркушеприскорювальні циліндри — для прискорення знімання цього аркуша з накладного столу, в результаті чого вдається виграти час на вирівнювання наступного аркуша. Форграйфери поділяються на декілька груп: механічні (штанги або циліндри із захватами) та пневматичні (штанги чи диски з присосами); які хитаються чи обертаються, чи ротаційні; верхні та нижні; з нерухомою та рухомою головкою; з нерухомою та ексцентричною віссю обертання. Поділ форграйферів на верхні та нижні визначається положенням їх відносно накладного столу.

Виштовхувальні ролики, на відміну від форграйфера, переміщують аркуші, не змінюючи свого положення. У порівнянні з форграйфером, виштовхувальні ролики механічно діють на поверхню аркушів, вони більш чутливі до зміни їх товщини та жорсткості, з меншою надійністю працюють на високій швидкості та вимагають точного регулювання.

Аркушеприскорювальні пристрої застосовувалися в аркушевих друкарських машинах до тих пір, поки переднє рівняння аркушів у них виконувалося тільки за верхніми передніми упорами. Після ж винайдення нижніх упорів, необхідність у прискоренні заднього краю аркуша відпала і тому в сучасних машинах циліндри, що встановлені після форграйфера, виконують функцію передавальних органів.

Самонаклади призначені для поштучного подавання аркушів у друкарську машину при кожному циклі її роботи. При цьому повинні використовуватися наступні основні умови: аркуш, що подається, повинен підходити до передніх упорів у чітко визначений момент циклу; перекіс аркушів, при підході до передніх упорів, не повинен перевищувати 3—4 мм; за кожний цикл повинен подаватися тільки один аркуш, при пропусканні чи подаванні двох чи більше аркушів повинно спрацьовувати блокування, що вимикає самонаклад та машину; не повинно відбуватися пошкодження аркушів паперу та раніше віддрукованого зображення; необхідно забезпечити тривалу роботу машини без зупинок.

|

|

|

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ__________________________________ 53

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ__________________________________ 53

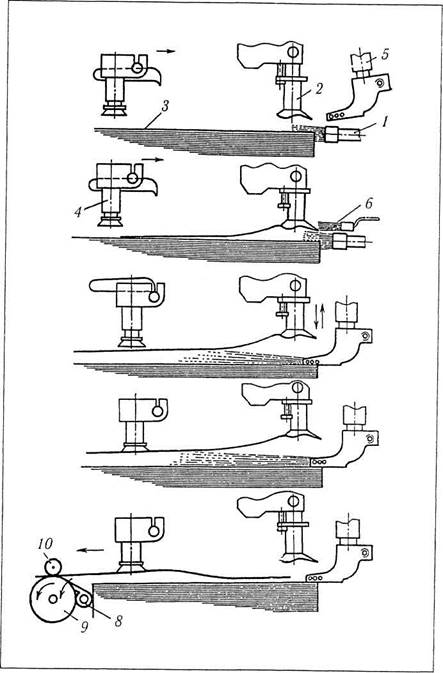

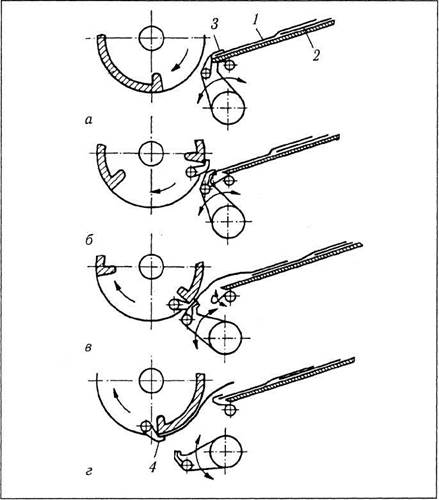

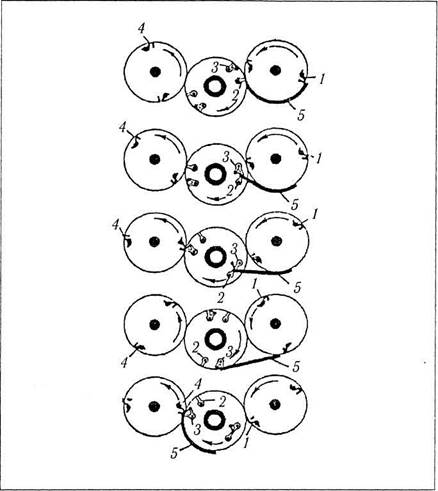

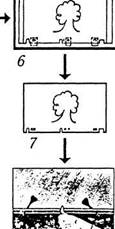

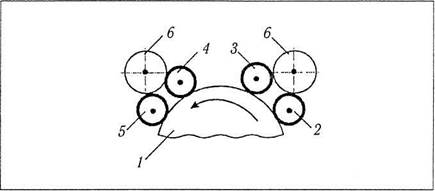

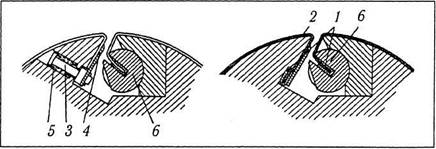

На рис. 2.7 показана робота окремих механізмів ар-кушевідокремлювального пристрою самонакладу. Спочатку верхні аркуші на самонакладі розрихлюються двома нерухомими задніми роздувачами / (рис. 2.7, а). Відокремлювальні присоси 2 наближаються до аркуша 3. Подавальні присоси 4 переміщуються у вихідне положення для захоплення аркуша. Щуп 5 знаходиться в крайньому верхньому положенні поза стопою паперу, повітря в щуп не подається. Потім відокремлювальні присоси беруть аркуш та разом з ним різко переміщуються вверх (рис. 2.7, б). Задній край аркуша причісують волосяні щітки 6, які скидають підхоплені зайві аркуші. Задній роздув стопи аркушів закінчується, та повітря через золотник направляється у бічні роздувачі. Подавальні присоси рухаються за аркушем. У щілину, що утворилася між відокремленим аркушем та стопою, заходить щуп 5, опускається на стопу і в нього подається повітря. На цій стадії присоси закінчують рух та опускаються за черговим аркушем. Відокремлювальні присоси також наближаються до аркуша. Після цього падаючі присоси разом з аркушем швидко переміщуються догори на 7 мм (рис. 2.7, в). Повітря подається в бічні роздувачі. Взявши аркуш, падаючі присоси починають просувати його вперед. У цей час відокремлювальні присоси вистоюються в проміжному положенні до тих пір, поки не пройде задній край першого аркуша (рис. 2.7, а). Щуп 5 продовжує утримувати аркуші на стопі. Перед початком руху аркуша передні упори 8 нахиляються вперед, пропускаючи передній край аркуша, що подається на приймальні ролики 9, та потім знову займають вертикальне положення. Після захвату переднього краю аркуша вивідними роликами та притискальними роликами 10 подавальні присоси відпускають аркуш (рис. 2.7, д). Коли задній край веденого аркуша проходить відокремлювальні присоси, вони опускаються за новим аркушем і цикл повторюється.

У процесі експлуатації самонакладу необхідно суворо дотримуватися наступних правил. Папір у стопі повинен бути обрізаним з трьох сторін, ретельно розрихленим та добре зіштовхнутим. Стопу потрібно укладати на стапельний стіл у його нижньому положенні з таким розрахунком, щоб папір точно підходив до передніх упорів, але не був сильно до них притиснутий. Боковий обріз стопи на стапелі повинен бути вертикальним та знаходитися на 5—8 мм ближче до вісі машини ніж боковий упор. Напрямні бокові обмежувачі потрібно ставити якомога ближче

54

54

Розділ 2

|

Рис. 2.7.

Схема послідовної роботи

аркушевідокремлю-

вального пристрою

самонакладу

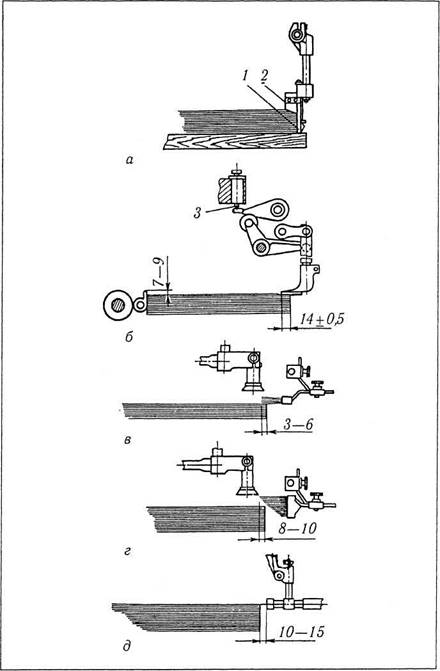

до обрізів стопи, але папір не затискати. Аркушевідокрем-лювальний пристрій (головку) необхідно встановити в такому положенні, при якому задні упори / з грузами 2 легко притискалися б до обрізу стопи (рис. 2.8, а), а щуп своїм краєм заходив на 14,0—14,5 мм на край стопи паперу (рис. 2.8, б). Верхній рівень стопи при роботі самонакладу повинен бути нижче на 7—9 мм верхнього обрізу відкидних передніх упорів. У цьому положенні важіль щупа-сопла повинен дотикатися до вакуум-клапана 3 головки (рис. 2.8, б).

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ

|

Рис. 2.8. Встановлення обмежувачів, щупа, щіток та роздувачів самонакладу

На аркушевідокремлювальному пристрої є дві пари волосяних щіток. Одна пара щіток (горизонтальна) — фіксуюча і розташована між відокремлювальними присосами ближче до щупа. Ці щітки своїми нижніми краями лягають на стопу, перекриваючи її на 3—б мм (рис. 2.8, в). Окрім відокремлення зайвих аркушів вони утримують стопу від зайвого розрихлення, що дозволяє щупу-соплу вільно заходити на стопу, не збиваючи верхніх аркушів. Друга пара щіток (вертикальна) встановлюється з іншої

56 ___________________________________________________________ Розділ 2

56 ___________________________________________________________ Розділ 2

сторони відокремлювальних присосів (рис. 2.8, г). Ці щітки встановлюються вище стопи та, прочісуючи аркуші, що відокремлюються, скидають зайві.

Для відокремлення від стопи верхнього аркуша арку-шевідокремлювальний пристрій самонакладу має два задні роздувачі (рис. 2.8, д). Вони повинні бути встановлені так, щоб осьова лінія їх проходила на одному рівні з верхнім аркушем паперу. Відстань роздувачів від заднього краю стопи паперу повинна дорівнювати 10—15 мм (в залежності від щільності паперу). Розміщувати їх потрібно на однаковій відстані від заднього краю стопи.

Механізми переднього та бокового рівняння аркушів призначені для ретельного вирівнювання аркушів паперу перед подаванням їх у друкарський апарат, з метою забезпечення точного розташування друкованого зображення на відбитку. Процес вирівнювання відбувається по передніх та бокових упорах механізмів вирівнювання наступним чином. Тасьмовий транспортер накладного столу та інші пристрої підводять аркуш до передніх упорів. Аркуш зупиняється, дотикається переднім краєм до упорів та вирівнюється. Щоб передній край аркуша не проходив над передніми упорами та не згинався під час вирівнювання, над ним розташовані спеціальні напрямні. Після вирівнювання аркуша, передній його край затискається захватами форграйфера, які підходять до накладного столу.

Транспортер самонакладу служить для приймання аркуша, відокремленого від стопи, та подавання його до передніх упорів. Передній край аркуша направляється передніми присосами між приймальним валом транспортера та гумовими вивідними роликами, що передають аркуш на накладний стіл, по якому його пересуває тасьмовий транспортер до механізмів вирівнювання. У залежності від формату тиражних аркушів транспортер має від чотирьох до шести тасьм.

Для того щоб підвести аркуш тасьмовим транспортером до механізмів вирівнювання без перекосу, на похилому столі розташовані пристосування. Це — притискувальні гумові ролики, круглі волосяні щітки, притискувальні кульки, напрямні пера, притискувальні пера.

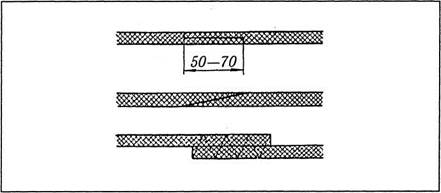

Тасьма транспортера повинна бути ретельно зшита чи склеєна. Місця скріплення тасьми не повинні мати потовщень. Способи скріплення тасьми наведені на рис. 2.9. — верхній та середній — вірно, нижній — невірно. Необхідно пам'ятати, що слабко натягнута тасьма призводить до перекосу аркушів на похилому столі самонакладу та

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ

неправильному їх підходу до передніх упорів. Якщо якась тасьма вийшла з ладу, рекомендується міняти усі тасьми транспортера одночасно. Не рекомендується при заміні тасьми на транспортері самонакладу поряд з новими залишати також і старі, що вже працювали, тому що це при-, зводить до нестабільної та неточної роботи транспортера.

неправильному їх підходу до передніх упорів. Якщо якась тасьма вийшла з ладу, рекомендується міняти усі тасьми транспортера одночасно. Не рекомендується при заміні тасьми на транспортері самонакладу поряд з новими залишати також і старі, що вже працювали, тому що це при-, зводить до нестабільної та неточної роботи транспортера.

|

Рис 2.9.

Схема зшивання

(склеювання) тасьом

самонакладу

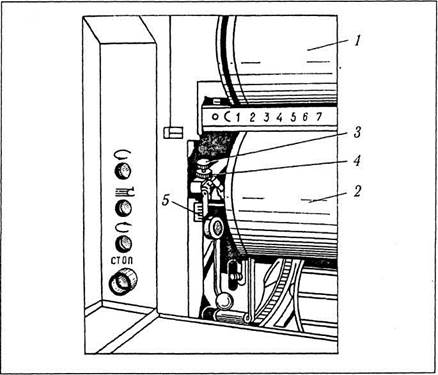

У багатьох швидкісних аркушевих друкарських машинах передбачене нижнє розташування передніх упорів і приклонів. Передні упори / (див. рис. 2.10) розташовані симетрично відносно середини аркуша. Кількість передніх упорів залежить від формату машини. Усі вони мають індивідуальне ручне регулювання позиціонування відносно стола. Для забезпечення ліпшої взаємодії переднього краю аркуша з упорами в нижній частині стола розташовані вузькі щілини 2, через які подається повітря, що створює вакуум під аркушем, тим самим вирівнюючи його передній край.

|

Рис. 2.10.

Конструкція

та розташування

передніх нижніх упорів

Розділ 2

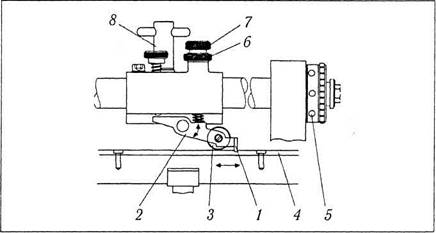

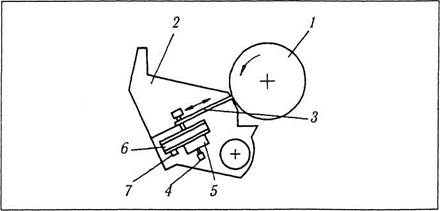

Після вирівнювання аркуша за переднім краєм відбувається його вирівнювання за бічним краєм механізмом бічного рівняння. Він побудований за принципом підтягування аркуша до бічного упора /, який розміщений на важелі 2, що хитається, з роликом З (рис. 2.11). Аркуш притискається роликом 3, що опускається, до тягнучої планки 4. У результаті чого він підтягається до упора. Настроювання на формат здійснюється точним регулюванням 5, сила притискування ролика регулюється гвинтом 6 та контриться контргайкою 7. Фіксування в потрібному положенні здійснюється стопором 8. З врахуванням косини аркуша за бічним краєм можливе настроєння кута розташування бічного упора по відношенню до аркуша.

Після вирівнювання аркуша за переднім краєм відбувається його вирівнювання за бічним краєм механізмом бічного рівняння. Він побудований за принципом підтягування аркуша до бічного упора /, який розміщений на важелі 2, що хитається, з роликом З (рис. 2.11). Аркуш притискається роликом 3, що опускається, до тягнучої планки 4. У результаті чого він підтягається до упора. Настроювання на формат здійснюється точним регулюванням 5, сила притискування ролика регулюється гвинтом 6 та контриться контргайкою 7. Фіксування в потрібному положенні здійснюється стопором 8. З врахуванням косини аркуша за бічним краєм можливе настроєння кута розташування бічного упора по відношенню до аркуша.

|

Рис. 2.11. Схема механізму бічного рівняння

Механізм форграйфера машини (рис. 2.12) призначений для схоплення аркуша / на накладному столі машини 2 захватами форграйфера 3, надання аркушу плавного прискорення та передавання його захватам аркушепередаваль-ного циліндра 4 до друкарського циліндра. Вирівняний по передньому та бокових краях, аркуш затискається захватами форграйфера, що підійшов під час вирівнювання до накладного столу (рис. 2.12, а). Після того, як передні упори та приклони зникнуть з дороги аркуша, форграйфер його плавно розганяє та передає в захвати передавального циліндра (рис. 2.12, б, в). Передавання без зміщень аркушів з накладного столу в захвати передавального чи друкарського циліндра залежить від точності положення захватів форграйфера відносно передніх упорів та захватів циліндра (рис. 2.12, г).

Під час роботи самонакладу, а також механізмів транспортування та рівняння аркуша можливі наступні

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ

|

Рис. 2.12.

Схема передавання

аркуша

несправності: подавання здвоєного аркуша; неподавання аркуша; подавання аркуша не в циклі роботи машини; занадто великий перекіс аркуша на похилому столі самонакладу. Одночасне подавання двох чи більше аркушів призводить до здавлювання та пошкодження поверхні декеля офсетного циліндра. Якщо аркуш не подається, фарба з офсетного циліндра переходить на поверхню друкарського циліндра та відбувається відмарювання на зворотний бік наступних відбитків. При грубому перекосі аркуш захоплюється тільки крайніми захватами форграйфера і при транспортуванні губиться та може потрапити у фарбовий апарат, чи зім'явшись, пошкодити гумотканинне полотно та захвати аркушеживильної системи. Можливе також перекочування аркушів через передні упори; перекочування аркуша при боковому вирівнюванні по місцю та зусиллю притиску або неправильне встановлення стопи паперу відносно передніх упорів; неповне бокове вирівнювання

60

60

______________________________________________________ Розділ 2

аркушів з перекочуванням при невідрегульованому механізмі бокового рівняння. Як правило, у цих випадках спрацьовують блокувальні пристрої.

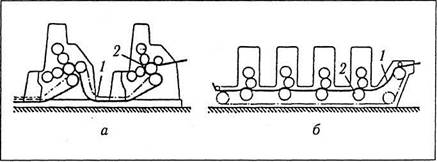

Аркушепровідна система призначена для приймання аркушів з аркушеживильної системи та послідовного, точного передавання їх з одного друкарського апарата до іншого. Передавання аркуша між друкарськими секціями здійснюється ланцюговими транспортерами чи передавальними циліндрами. У залежності від призначення ланцюгові аркушепередавальні транспортери можуть бути міжсекційними та наскрізними. Міжсекційний ланцюговий аркушепередавальний транспортер / (рис. 2.13, а) передає відбитки із захватів друкарського циліндра 2 першої двофарбової секції в захвати друкарського циліндра другої секції. З неї аркуш виводиться на стапельну прийом-ку аркушевивідним транспортером. Наскрізний ланцюговий аркушепередавальний транспортер / (рис. 2.13, б), перехопивши від форграйфера аркуш, проводить його через усі друкарські секції.

|

Рис. 2.13.

Схема передавання

аркуша ланцюговими

транспортерами

Схеми друкарських машин з аркушепередавальними циліндрами наведені на рис. 2.14, а, б. Схеми відрізняються одна від одної кількістю та діаметрами циліндрів. Машини, що призначені для одностороннього друку, мають непарну кількість передавальних циліндрів, а для двостороннього безперевертаючого пристрою — парну. На схемі 2.14, а діаметри передавальних циліндрів / дорівнюють діаметрам циліндрів друкарського апарата 2. Передавання аркуша між секціями здійснюють три циліндри. Схема на рисунку 2.14, б. відрізняється від попередньої тим, що друкарські 2 та передавальні / циліндри мають рівні діаметри, що вдвічі перевищують діаметри формових та офсетних циліндрів. Між секціями встановлено по одному циліндру.

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ

|

Рис. 2.14.

Схема передавання

аркушів

аркушепередавальними

циліндрами

На деяких аркушевих машинах секційної побудови встановлюють пристрої для перевертання аркушів під час їх передавання між друкарськими секціями, що дозволяє використовувати одну й ту ж машину для багатофарбово-го друкування на одній чи обох сторонах аркуша. Розглянемо послідовність роботи механізмів при передаванні аркуша з перевертанням. Друкарський аркуш 5 (рис. 2.15), що взяли захоплювачі / друкарського циліндра першої секції, рухаються разом з циліндром проти годинникової стрілки. Після виходу із зони друкарського контакту аркуш за задній край захоплюється валиком з пневматичними присосами 2 обертаючого циліндра та деякий час утримується одночасно двома системами — захоплювачами / та присосами 2. Захоплювачі / відпускають передній край та валик з присосами 2, утримуючи аркуш за задній край, повертають його на 90°. Потім аркуш зустрічається з системою захоплювачів З обертаючого циліндра, яка повертає його ще на 90°. Захоплювачі З беруть аркуш за задній край та деякий час аркуш утримується одночасно присосами 2 та захоплювачами 3. Присоси відпускають аркуш і після повороту на 90°, повертаються у вихідне положення, захоплювачі також повертаються у вихідне положення та ведуть аркуш до місця зустрічі із захоплювачами 4 друкарського циліндра другої секції. Захоплювачі 3 передають аркуш захватам 4, деякий час аркуш утримується одночасно захоплювачами 3 та 4, потім захоплювачі З відпускають аркуш. Далі захоплювачі 4 транспортують його в іншу друкарську секцію де здійснюється друкування зворотної його сторони.

На деяких аркушевих машинах секційної побудови встановлюють пристрої для перевертання аркушів під час їх передавання між друкарськими секціями, що дозволяє використовувати одну й ту ж машину для багатофарбово-го друкування на одній чи обох сторонах аркуша. Розглянемо послідовність роботи механізмів при передаванні аркуша з перевертанням. Друкарський аркуш 5 (рис. 2.15), що взяли захоплювачі / друкарського циліндра першої секції, рухаються разом з циліндром проти годинникової стрілки. Після виходу із зони друкарського контакту аркуш за задній край захоплюється валиком з пневматичними присосами 2 обертаючого циліндра та деякий час утримується одночасно двома системами — захоплювачами / та присосами 2. Захоплювачі / відпускають передній край та валик з присосами 2, утримуючи аркуш за задній край, повертають його на 90°. Потім аркуш зустрічається з системою захоплювачів З обертаючого циліндра, яка повертає його ще на 90°. Захоплювачі З беруть аркуш за задній край та деякий час аркуш утримується одночасно присосами 2 та захоплювачами 3. Присоси відпускають аркуш і після повороту на 90°, повертаються у вихідне положення, захоплювачі також повертаються у вихідне положення та ведуть аркуш до місця зустрічі із захоплювачами 4 друкарського циліндра другої секції. Захоплювачі 3 передають аркуш захватам 4, деякий час аркуш утримується одночасно захоплювачами 3 та 4, потім захоплювачі З відпускають аркуш. Далі захоплювачі 4 транспортують його в іншу друкарську секцію де здійснюється друкування зворотної його сторони.

У багатофарбових машинах, в яких багатоколірний відбиток друкується за один прогін, точність суміщення фарб не залежить від роботи аркушеживильної системи. Розкидування аркушів у захватах друкарського циліндра першої секції визначає лише положення відбитка відносно краю аркуша. Точність суміщення фарб на відбитку залежить лише від точності роботи систем, що передають

62

62

Розділ 2

|

Рис. 2.15.

Схема

передавання аркуша з перевертанням

аркуші з однієї друкарської секції в іншу (без урахування технологічних факторів).

аркуші з однієї друкарської секції в іншу (без урахування технологічних факторів).

Точність роботи аркушепровідної системи впливає на друкування багатоколірної продукції за один прогін на машинах секційної побудови.

Друкування «по сирому» — це послідовне накладання двох чи більше фарб за один прогін на друкарській машині. На високошвидкісних ротаційних машинах, послідовно з перервою 0,1—0,3 сек. між друкуванням на суміжних секціях відбувається перехід фарб з окремих форм на матеріал, що задруковуеться. За такий короткий проміжок часу перша фарба не встигає висохнути і наступна фарба в точках контакту миттєво зливається з першою на відбитку.

У період проходження паперу через друкарські секції фарба не встигає висохнути і з поверхні офсетного гумо-тканинного полотна другої та наступних секцій дотикається сира фарба, що нанесена на відбиток у попередніх секціях. У результаті частина фарби переходить з відбитка

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ__________________________________ 63

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ__________________________________ 63

на декель, а при наступному оберті — з декеля на наступний відбиток. Якщо б при цьому положення відбитків було завжди однаковим, то перші та наступні відбитки лягали б на одне й те ж місце і спотворення характеристик відбитка не спостерігалося б. Але оскільки відбитки через неузгодженість у механізмах аркушепровідної системи зміщуються, то перші та наступні відбитки часто не збігаються, причому на різну величину. Навіть при невеликих незбіганнях растрові точки наступного відбитка лягають поряд з растровими точками першого відбитка і загальна насиченість цієї фарби збільшується, спотворюючи загальну кольорову та градаційну характеристики відбитка.

При великому несуміщенні, що перевищує чуттєвість ока, на відбитку спостерігається два зображення однієї й тієї самої фарби, тобто спостерігається дублювання чи двоїння. Слід враховувати, що дублювання може виникнути також через порушення в роботі друкарського апарата чи приводу. Для того, щоб їх відрізнити, необхідно проаналізувати декілька віддрукованих підряд відбитків. Якщо дублювання на усіх відбитках однакове, то причиною його можуть бути порушення в роботі друкарського апарата чи приводу. Якщо ж двоїння виникає не на усіх відбитках, а лише на наступному після великого несуміщення і насиченість характерно спадає, зникаючи на третьому чи четвертому відбитку, то причиною порушень є неточна робота аркушепровідної системи. Це явище значно ускладнює друк багатофарбової продукції за один прогін.

2.3. Друкарський апарат

У друкарському апараті створюється технологічно необхідний тиск для проведення процесу офсетного друку. Друковане зображення одержують шляхом перенесення фарби з друкарської форми на поверхню декеля офсетного циліндра, а з нього — на папір. Друкарський апарат повинен забезпечувати точне передавання зображення з друкарської форми на поверхню декеля офсетного циліндра, а з нього — на поверхню матеріалу, що задруко-вується.

Друкарський апарат зазвичай складається з формного З, офсетного 2 та друкарського / циліндрів (див. рис. 2.2, а), пристроїв для регулювання положення циліндрів, закріплення декеля та друкарських форм, механізму приводу циліндрів та механізму тиску. На формному циліндрі

64 _________________________________ :________________________________ Розділ 2

64 _________________________________ :________________________________ Розділ 2

є пристосування для кріплення друкарської форми, на офсетному — для кріплення декеля. На краях циліндрів друкарського апарата аркушевих офсетних машин розташовані контрольні кільця, які необхідні для регулювання тиску в друкарському апараті. Для отримання якісних відбитків важливо дотримуватися вірного співвідношення діаметрів формного циліндра з формою, офсетного — з декелем та друкарського — з папером (див. розділ 5). Це необхідно для встановлення оптимального загального тиску між циліндрами та мінімального розміру ковзання в зоні друкарського контакту.

Формний циліндр призначений для встановлення друкарської форми та перенесення фарби з неї на декель офсетного циліндра. Найбільш точного встановлення друкарської форми можна досягти при використанні системи попереднього суміщення за штифтами. Система забезпечує точне розташування зображення, починаючи з монтажу. Для цього на формному циліндрі повинні бути передбачені металеві штифти, а на друкарській формі — отвори. У процесі виготовлення друкарської форми та при встановленні її на друкарську машину, за цими штифтами та отворами фіксується точне положення формної пластини.

Приведення за штифтами забезпечує точне розташування зображення відносно штифтів, починаючи з монтажу фотоформи. Базою приведення форми служать декілька точних координатних отворів на монтажі та друкарській формі в клапанній частині. Отвори пробивають на спеціальному пробивному станку, в якому монтаж та форма строго фіксуються одне відносно одного. Відповідно на формному та друкарському обладнанні є штифти, на які надівають формну пластину в процесі виготовлення форми та при встановленні її в машину. Приведення за штифтами зводить до мінімуму витрати часу на цю операцію та поліпшує якість друкованої продукції за рахунок більш точного суміщення зображення при багатофарбовому друці. На рис. 2.16 бачимо пробивальний станок (пристрій для штифтування) /, на якому в друкарській пластині та монтажній основі пробивають отвори для приведення точно відносно вірного кута; 2 — монтажний аркуш з отворами, що мають точно відцентровані отвори; 3 — монтажний стіл* на якому штрихами по відношенню до вірного кута фіксується монтажний аркуш з координатною сіткою; 4 — формна пластина з отворами для суміщення з монтажем та наступним встановленням готової друкарської форми за штифтами на формний циліндр; 5 — готовий

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ

монтаж; 6 — копіювальна рама, в якій монтаж суміщений з формною пластиною за штифтами; 7 — готова друкарська форма; 8 — закріплення друкарської форми на формному циліндрі згідно з штифтовими отворами.

монтаж; 6 — копіювальна рама, в якій монтаж суміщений з формною пластиною за штифтами; 7 — готова друкарська форма; 8 — закріплення друкарської форми на формному циліндрі згідно з штифтовими отворами.

| |||||||||||||

| |||||||||||||

| |||||||||||||

| |||||||||||||

| |||||||||||||

|  | ||||||||||||

|

|

| 2 і | ||

| ш | ЩЧ: | і |

| й Ей | ||

| „И |

| «1-І | |

Рис. 2.16. Послідовність виготовлення друкарської форми при застосуванні системи попереднього суміщення за штифтами

В офсетних друкарських машинах довжина форми завжди менша колової довжини формного циліндра. Неповне використання довжини формного циліндра є наслідком конструктивних та технологічних факторів. Це пов'язано з наявністю пазів на циліндрі де встановлені пристрої для закріплення гнучких друкарських форм. Наслідком цього є те, що товщина шару фарби на клапанній (початковій) ділянці форми є більшою в порівнянні з товщиною шару фарби на протилежному краю друкарської форми. Тобто більші чи менші потовщення шару фарби на формі можуть обумовлюватись наявністю неробочих ділянок на формному циліндрі та на друкарській формі.

В офсетних друкарських машинах довжина форми завжди менша колової довжини формного циліндра. Неповне використання довжини формного циліндра є наслідком конструктивних та технологічних факторів. Це пов'язано з наявністю пазів на циліндрі де встановлені пристрої для закріплення гнучких друкарських форм. Наслідком цього є те, що товщина шару фарби на клапанній (початковій) ділянці форми є більшою в порівнянні з товщиною шару фарби на протилежному краю друкарської форми. Тобто більші чи менші потовщення шару фарби на формі можуть обумовлюватись наявністю неробочих ділянок на формному циліндрі та на друкарській формі.

Тому в офсетних машинах частіше за все використовуються три (чотири) накочувальних валики, які у відповідності зі своїми функціями можуть бути розділені на дві групи. Накочувальні валики 2 та 3 (рис. 2.17), отримують фарбу з розкочувального циліндра б, першими входять у контакт з друкарською формою при обертанні формного циліндра /. Утворюють фарбоподавальну групу, що наносить на друкарську форму основну кількість фарби. Група валиків 4 та 5 носить назву фарборозрівнювальної. Ці валики, також подають на форму деяку кількість фарби

5 Мельников

Розділ 2

(меншу ніж валики 2 та 3), одночасно розкочують її по поверхні друкарської форми рівномірним шаром потрібної товщини і заповнюють впадини та розрівнюють виступи шару фарби, що нанесений на форму валиками 2 та 3.

(меншу ніж валики 2 та 3), одночасно розкочують її по поверхні друкарської форми рівномірним шаром потрібної товщини і заповнюють впадини та розрівнюють виступи шару фарби, що нанесений на форму валиками 2 та 3.

|

Рис. 2.17. Група

накочувальних валиків фарбового апарата

Офсетний циліндр порожній всередині, з гладкою поверхнею, обтягнутий гумотканинною пластиною — декелем. Він призначений для створення технологічно необхідного тиску, за рахунок якого зображення з друкарської форми переноситься на папір, розташований між формним та друкарським циліндрами. У друкарських машинах з чотирициліндровою побудовою друкарського апарата офсетний циліндр одночасно виконує ще й функції друкарського циліндра (рис. 2.3, б).

Офсетний циліндр порожній всередині, з гладкою поверхнею, обтягнутий гумотканинною пластиною — декелем. Він призначений для створення технологічно необхідного тиску, за рахунок якого зображення з друкарської форми переноситься на папір, розташований між формним та друкарським циліндрами. У друкарських машинах з чотирициліндровою побудовою друкарського апарата офсетний циліндр одночасно виконує ще й функції друкарського циліндра (рис. 2.3, б).

Друкарський циліндр призначений для створення технологічно необхідного тиску з метою одержання на матеріалі, що задруковується, друкованого зображення. Друкарський циліндр аркушевої офсетної машини проводить аркуш під тиском між своєю поверхнею та поверхнею офсетного циліндра та передає віддрукований відбиток до іншого друкарського апарата чи у захоплювачі транспортера аркушевивідного пристрою.

Для забезпечення точного суміщення фарб у багато-фарбовому друці офсетні циліндри мають мати можливість осьового (рис. 2.18, а), колового (рис. 2.18, б) та діагонального (рис. 2.18, в) зміщення в процесі друкування тиражу. Ці операції виконуються відповідно механізмами осьового, колового та діагонального приведення. Осьове приведення полягає в переміщенні формного циліндра: колове зміщення необхідно для колового приведення по ходу подавання аркуша та виконується поворотом усього формного циліндра відносно вісі; діагональне приведення — кутове переміщення вісі формного циліндра відносно однієї опори чи зміщення заднього краю самої форми в осьовому напрямку.

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ

| |||

| |||

| Сторона /^м+ у | |

| оператора ^'іф ^ | |

| Сторона ^/ | |

| двигуна yS У | ) |

Рис. 2.18.

Зміна положення формного циліндра

Осьове приведення виконується за допомогою гвинтових механізмів, що приводяться кроковими двигунами на ходу машини. Колове приведення здійснюється зубчастими передачами, що приводяться від крокового двигуна. Осьове та колове приведення в ручному режимі здійснюється тільки при зупинці машини за допомогою механізмів приведення та контролюється за відповідними шкалами.

Діагональне приведення потрібне для корегування зображення на відбитку при багатофарбовому друці щля-хом зміщення форми відносно вісі офсетного циліндра у той чи інший бік. Це можливо завдяки встановленню однієї підшипникової опори вала формного циліндра (з боку обслуговування) в ексцентричній втулці. При повороті втулки вісь формного циліндра отримує невелике кутове зміщення по ходу обертання циліндра чи у протилежному напрямку, що дозволяє міняти положення форми. Подібне зміщення повинно здійснюватися дуже обмежено для запобігання порушення умов правильного зчеплення зубчастих коліс у приводі друкарського апарата, а також спотворень у зоні друкарського контакту. Діагональне приведення необхідне при багатофарбовому друкуванні для того, щоб компенсувати деформацію відбитка через дію на нього тиску та зволожувального розчину, а також для того, щоб

Розділ 2

частково скорегувати неточності виготовлення форми. У машинах неоснащених автоматизованими системами керування друкарським процесом це робиться при зупиненій машині. У цьому випадку здійснюється осьове зміщення однієї з частин складеної задньої затягувальної планки разом з формою за допомогою гвинтового механізму. Це призводить до деякого перекошування форми в потрібний бік, що дозволяє компенсувати неточності, що виникають при багатофарбовому друкуванні.

частково скорегувати неточності виготовлення форми. У машинах неоснащених автоматизованими системами керування друкарським процесом це робиться при зупиненій машині. У цьому випадку здійснюється осьове зміщення однієї з частин складеної задньої затягувальної планки разом з формою за допомогою гвинтового механізму. Це призводить до деякого перекошування форми в потрібний бік, що дозволяє компенсувати неточності, що виникають при багатофарбовому друкуванні.

Бажання зробити механізми кріплення та натягування декеля більш надійними та зручними в експлуатації призвело до появи великої кількості різних конструкцій цих механізмів. Одна з таких конструкцій показана на рис. 2.І9. Краї декеля обрамлені металічною планкою /. Для встановлення покришки 2 потрібно спочатку вдавити в гнізда два стержні 3, розташовані в тілі циліндра поряд з контрольними кільцями. Стержні з'єднані із затиску-вальною планкою 4, яка відсовується від стінки виїмки та дозволяє один край покришки розмістити в пазу виїмки. Якщо до стержнів не докладати зусилля, пружини 5 притиснуть покришку та металічне обрамлення до стінки виїмки та паза. Другий край покришки заводиться в паз шпинделя 6, на торці якого закріплена черв'ячна шестерня, що знаходиться в зачепленні з черв'яком, за допомогою якого й здійснюється натягування декеля.

|

Рис. 2.19.

Один з можливих

варіантів кріплення

декеля на офсетному

циліндрі

Тиск при друкуванні — це зусилля, завдяки якому досягається контакт між поверхнями дотику циліндрів друкарського апарата. Для одержання друкованого відбитка необхідно створити визначений, технологічно необхідний тиск між поверхнями друкарської форми та декелем офсетного циліндра, а також між поверхнею декеля та друкарським циліндром. Надлишковий тиск неприпустимий, оскільки викликає спотворення друкарських елементів на відбитку.

Для передавання зображення з форми на декель та з декеля на папір потрібний різний тиск. Величина тиску

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ

для отримання друкарських відбитків високої якості залежить від наступних факторів: виду друкарської форми та технології її виготовлення; виду та якості паперу; виду та складу декеля, а також його фізико-механічних властивостей. На величину тиску можуть впливати друкарські властивості фарб та зношеність друкарського апарата офсетної машини.

для отримання друкарських відбитків високої якості залежить від наступних факторів: виду друкарської форми та технології її виготовлення; виду та якості паперу; виду та складу декеля, а також його фізико-механічних властивостей. На величину тиску можуть впливати друкарські властивості фарб та зношеність друкарського апарата офсетної машини.

Мірою, що визначає якість відбитків, є питомий тиск, що віднесене до одиниці площі контакту в друкарській зоні. Питомий тиск друкування залежить від типу та складу декеля офсетного циліндра та складає для м'якого декеля: між формним та офсетним циліндрами 0,2—0,3 МПа, між офсетним та друкарськими циліндрами — 0,4—0,5 МПа, для півжорсткого декеля: відповідно, 0,5—1,2 МПа, та 0,7— 2,0 МПа, для жорсткого — по 1,5 МПа. При друкуванні на менш гладкому матеріалі потрібний більш високий тиск. Питомий тиск можна виміряти спеціальним приладом — п'єзоелектричним датчиком.

У деяких офсетних машинах, у залежності від товщини тиражного паперу, передбачена можливість регулювання тиску між офсетним / та друкарським 2 циліндрами поворотом спеціального регулювального гвинта 3 (рис. 2.20) після відгвинчування контргайки 4, за шкалою та вказівником 5 згідно поділок. Після встановлення необхідного тиску контргайку 4 знову закріплюють.

|

Рис. 2.20.

Механізм включення

тиску між офсетним

та друкарським

циліндрами

в малоформатній

офсетній машині

70

70

Розділ 2

Для підвищення тиражостійкості друкарських форм, зниження зношення друкарських елементів та підвищення точності передавання зображення, друкування потрібно проводити при мінімально можливому тиску. При занадто слабкому тиску неможливо отримати відбиток доброї якості, тому що фарба не буде повністю переходити з друкарської форми на поверхню декеля, а з нього — на папір. При надлишковому тиску на відбитках спостерігається спотворення друкарських елементів, а також швидке зношування друкарської форми та декеля.

Для підвищення тиражостійкості друкарських форм, зниження зношення друкарських елементів та підвищення точності передавання зображення, друкування потрібно проводити при мінімально можливому тиску. При занадто слабкому тиску неможливо отримати відбиток доброї якості, тому що фарба не буде повністю переходити з друкарської форми на поверхню декеля, а з нього — на папір. При надлишковому тиску на відбитках спостерігається спотворення друкарських елементів, а також швидке зношування друкарської форми та декеля.

2.4. Фарбовий та зволожувальний апарати

Фарбові апарати контактного типу, коли фарба наноситься на форму за допомогою тиску, складаються з трьох функціональних груп: подавальної, накочувальної та розкочувальної. У залежності від консистенції фарб фарбові апарати умовно поділяють на два види: це апарати для в'язких фарб та рідких фарб (рис. 2.21). Фарбові апарати для в'язких фарб, що застосовуються в офсетних друкарських машинах, складаються з трьох функціональних груп, тому що фарба в них перед нанесенням на форму попередньо розкочується. Відомі три варіанти подавання фарби фарбопередавальною групою. Це — переривчаста дукторна, неперервна дукторна та насосна. У залежності від типу цієї групи фарба може подаватися в розкочувальну групу по-різному: окремими поперековими; похилими чи повздовжніми полосами; неперервними повздовжніми полосами; суцільним неперервним шаром.

| ||||||||||||

| ||||||||||||

| ||||||||||||

|  | |||||||||||

|  | |||||||||||

| Для рідких фарб |

| Ракельні |

| Безракельні |

Рис. 2.21.

Різновиди

фарбових апаратів (за О. О. Тюріним)

Фарбові апарати

| Для в'язких фарб | |||||

| | | |||||

| і | |||||

| Циліндричні | Стрічкові | ||||

| 3 розкочувальною групою | Без розкочувальної групи |

Періодичної дії

Періодичної дії

Неперервної дії

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ

ОСНОВНІ МЕХАНІЗМИ ТА ПРИСТРОЇ

Апарати для подавання рідкотекучих фарб можуть бути ракельними та безракельними. Перші застосовуються в глибокому, а також у високому друці при друкуванні з еластичних форм водно-спиртовими (аніліновими) фарбами, а другі — тільки у високому друці при друкуванні з еластичних форм.

Апарати для подавання рідкотекучих фарб можуть бути ракельними та безракельними. Перші застосовуються в глибокому, а також у високому друці при друкуванні з еластичних форм водно-спиртовими (аніліновими) фарбами, а другі — тільки у високому друці при друкуванні з еластичних форм.

Процес отримання та нанесення рівномірного шару фарби на форму в існуючих фарбових апаратах схематично зображений на рис. 2.22. Така схема заснована на принципі дискретного подавання фарби та розрахована на потужну розгалужену розкочувальну систему. Розкочуються, по-перше, порції фарби, що поступають з фарбоживильної групи, а, по-друге, рельєф шару фарби, що утворюється на накочувальних валиках після нанесення фарби на форму. Накочувальна група здійснює завершальну операцію по нанесенню тонкого та рівномірного шару фарби на друкарські елементи. У момент контакту кожного накочувального валика з друкарськими елементами форми утворюється зворотний фарбовий рельєф на його поверхні. Цей зворотний фарбовий рельєф формується в результаті вибіркового нанесення шару фарби тільки на друкарські елементи, залишаючи на валиках невикористану фарбу через наявність пробільних ділянок форми, які й утворюють зворотний рельєф, що вертається в розкочувальну групу. Таким чином процес нанесення фарби на форму супроводжує два зустрічних фарбових потоки, один з яких робочий, що забезпечує накочування фарби на форму, інший — зворотний, утворюється після контакту накочувальних валиків з формою.

| Нерівномірний шар | |||||||

| Вирівнювання (розкочувальна система) | |||||||

| Нерівномірний шар (рельєф від форми) | Вирівнювання (накочувальна система) | ||||||

| Рівномірний шар | |||||||

| (форма) | |||||||

Рис. 2.22.

Схема формування

рівномірного

фарбового шару

(за Г. О. Алексеєвим)

72

72

Розділ 2

Фарбовий апарат призначений для безперервного та рівномірного нанесення шару фарби заданої товщини на друкарські елементи форми. Фарбовий апарат складається з живильного, розкочувального та накочувального пристроїв. Фарба (рис. 2.23) з живильного / у розкочувальний 2 пристрій подається періодично, а наноситься накочуваль-ним З пристроєм на друкарську форму 4 безперервно.

Фарбовий апарат призначений для безперервного та рівномірного нанесення шару фарби заданої товщини на друкарські елементи форми. Фарбовий апарат складається з живильного, розкочувального та накочувального пристроїв. Фарба (рис. 2.23) з живильного / у розкочувальний 2 пристрій подається періодично, а наноситься накочуваль-ним З пристроєм на друкарську форму 4 безперервно.

|

Рис. 2.23.

Принципова схема

фарбового апарата

На рис. 2.24 бачимо приклад конструкції дозувального пристрою, в якому розкочування виконується за допомогою центрованих по відношенню до дукторного циліндра / окремих ножів-ракелів 3, а сам пристрій має, привід 6, потенціометр 7, двигун 5, гвинт ручного регулювання 4 та фарбовий ящик 2. У таких фарбових апаратах кількість фарби в ящику (кіпсейці) фарбового апарата не впливає на її подавання. У звичайних же апаратах, де регулювання кількості фарби за зонами здійснюється за допомогою суцільного фарбового ножа, одразу ж після заповнення ящика фарбового апарата подавання фарби вже відрізняється від заданої, а особливо — в середніх ділянках.

|

Рис. 2.24.

Приклад фарбового

дозувального

пристрою

2015-07-14

2015-07-14 3612

3612