Источником воздуха является атмосфера Земли. Атмосфера представляет собой газовую систему, опоясывающую Землю оболочкой размером более 1500 км. Эта оболочка крайне неоднородна как по плотности, так и по химическому составу.

Промышленное значение имеет извлечение из воздуха таких элементов, как кислород, азот и благородные газы (аргон, неон, криптон, ксенон). Чистый кислород необходим, например, в доменном производстве, при сварочных работах. Известно также, что воздух является по существу единственным источником азота, применяемого для получения аммиака и последующих синтезов на его основе.

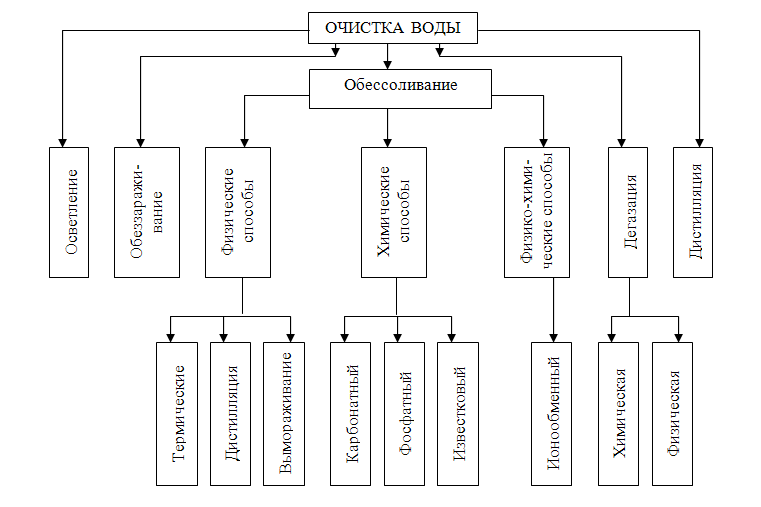

Рис. 2.6. Методы водоподготовки

Химический состав воздуха в приземном слое приведен в таблице 2.3.

Таблица 2.3

Химический состав воздуха в приземном слое

| № п/п | Газ | Концентрация, % | |

| объемная | массовая | ||

| Азот | 78,09 | 75,5 | |

| Кислород | 20,95 | 23,1 | |

| Аргон | 0,932 | 1,286 | |

| Оксид углерода (IV) | 0,032 | 0,046 | |

| Неон | 1,8×10-3 | 1,3×10-3 | |

| Гелий | 4,6×10-4 | 7,2×10-5 | |

| Криптон | 1,1×10-4 | 2,9×10-4 | |

| Оксид азота (I) | 5,0×10-5 | 7,7×10-5 | |

| Водород | 5,0×10-5 | 7,6×10-6 | |

| Озон | 2,0×10-7 | 3,3×10-6 |

Из жидкого воздуха методом ректификации получают раздельно азот и кислород. Для сжижения используется метод глубокого охлаждения. При атмосферном давлении температуры кипения азота и кислорода равны соответственно – 195,8 и – 183,00С. Газ превратить в жидкость возможно, только понизив его температуру ниже критической.

|

|

|

Критическая температура – это температура, выше которой вещество не может находиться в жидком состоянии; давление пара над жидкостью при этой температуре называется критическим давлением.

Критическая температура воздуха равна – 140,70С, критическое абсолютное давление равно 37,2 атм.

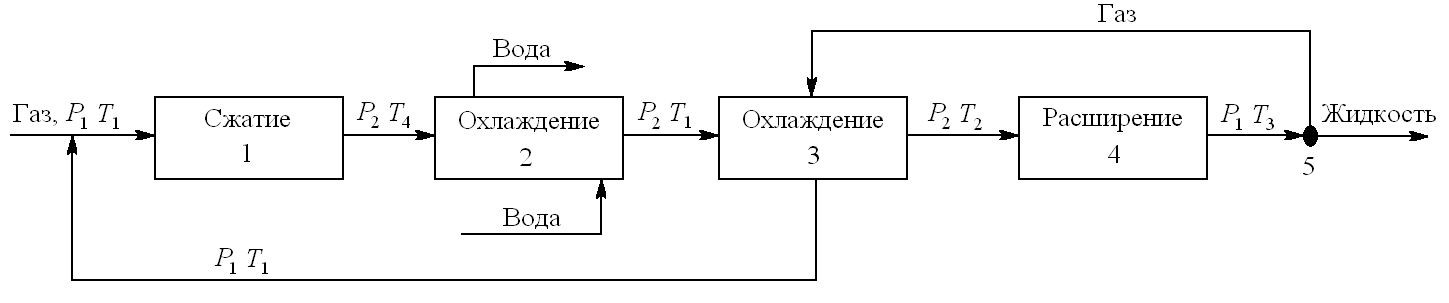

Схема простейшей установки для сжижения воздуха с однократным дросселированием представлена на рисунке 2.7.

Рис. 2.7. Схема простейшей установки для сжижения воздуха

с однократным дросселированием

Воздух, имеющий начальные параметры Р 1 и Т 1, сжимается компрессором 1 до давления Р 2, при этом его температура повышается от Т 1 до Т 4. После компрессора воздух охлаждается в холодильнике 2 до начальной температуры Т 1 (давление Р 2). Далее сжатый и охлаждённый воздух поступает в противоточный теплообменник 3, где охлаждается до Т 2 (давление Р 2) более холодным дросселированным воздухом, идущим в противоположном направлении. Пройдя теплообменник 3, охлаждённый сжатый воздух дросселируется в вентиле 4 до начального давления Р 1; при этом его температура понижается до Т 3. Дросселированный воздух, проходя теплообменник 3, охлаждает воздух высокого давления до Т 2, а сам нагревается до Т 1 (давление Р 1) и затем выходит из установки. В резервуаре 5 собирается жидкий воздух.

|

|

|

Для разделения компонентов воздуха используют ректификацию – разделение жидких смесей на практически чистые компоненты (или фракции), отличающиеся температурами кипения.

Движущая сила процесса ректификации – это разность между фактическими и равновесными концентрациями компонентов в паровой фазе, отвечающей данному составу. Парожидкостная система стремится к достижению равновесного состояния, в результате чего пар при контакте с жидкостью обогащается легкокипящими компонентами (ЛКК), а жидкость – тяжелокипящими компонентами (ТКК).

Для ректификации обычно используют колонные аппараты, где осуществляется многократный контакт между потоками жидкой и паровой фаз.

Так как жидкость и пар движутся навстречу друг другу, то при достаточной высоте колонны в верхней её части может быть получен почти чистый легкокипящий компонент (ЛКК), в нижней части собирается тяжелокипящая фракция (ТКК).

В случае ректификации жидкого воздуха: ЛКК – азот

(t кип = – 195,80С), а ТКК – кислород (t кип = – 183,00С).

Таким образом, газовая фаза обогащается азотом, а жидкая фаза – кислородом.

Разница температур в 12,80С вполне достаточна, чтобы разделить воздух, кипящий при температуре – 1920С, на чистые азот и кислород.

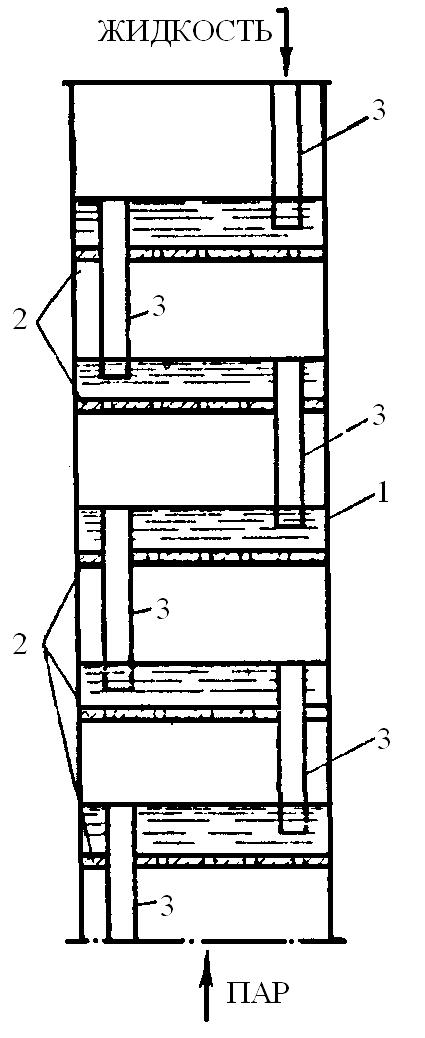

Схема ректификационной тарельчатой колонны представлена на рисунке 2.8.

Внутри цилиндрического корпуса 1 помещены тарелки 2 (ситчатые или колпачковые), разделяющие колонну на секции. В тарелках имеется большое число отверстий, равномерно распредёленных по всей поверхности. Для перетока жидкости с одной тарелки на другую и поддержания на тарелках определённого уровня жидкости служат переливные патрубки 3.

Верхний край каждого переливного патрубка находится на уровне жидкости в тарелке, нижний край погружён в жидкость, находящуюся на нижней тарелке. Образующийся гидрозатвор препятствует прохождению потока пара через патрубки. Постоянный уровень жидкости на тарелках поддерживается также давлением пара, поднимающегося с лежащих ниже тарелок.

Пар, образовавшийся при испарении жидкости, находящейся на нижней тарелке, проходит через отверстия лежащей выше тарелки и, соприкасаясь на ней с жидкостью, конденсируется. При этом получается жидкость более богатая летучим компонентом, чем на нижней тарелке.

Вследствие выделения теплоты конденсации этого пара, жидкость на лежащей выше тарелке кипит и образует пар, ещё более богатый легколетучим компонентом по сравнению с жидкостью. Этот пар поднимается на следующую тарелку, где также конденсируется, образуя жидкость, обогащённую летучим компонентом. Избыток жидкости, образовавшийся при конденсации пара, стекает с каждой тарелки через переливные патрубки 3 на тарелку, расположенную ниже.

Вследствие многократного испарения и конденсации на тарелках в верхней части колонны получается пар чистого легколетучего компонента. В нижней части колонны собирается жидкость – чистый, менее летучий компонент.

Воздух перед сжижением предварительно очищают от пыли, диоксида углерода и паров воды. Очистка необходима во избежание закупорки аппарата льдом, образующимся вследствие замерзания воды и диоксида углерода.

Кроме того, воздух очищают от ацетилена. Обычно на территории химических заводов в воздухе содержится ацетилен, который представляет особую опасность, так как в аппаратуре высокого охлаждения образует взрывчатые соединения.

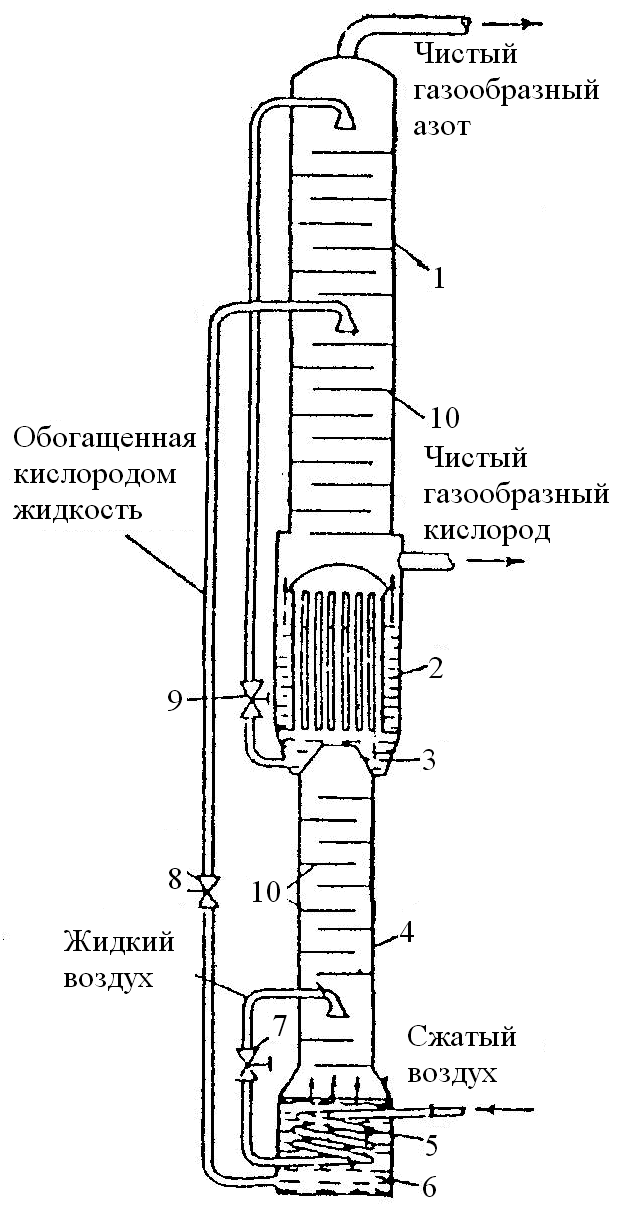

Для разделения воздуха применяют двухколонные ректификационные аппараты (рис. 2.9).

Аппарат состоит из нижней разделительной колонны 4, работающей под избыточным давлением 0,6 МПа, и верхней разделительной колонны 1, работающей при атмосферном давлении. Между этими колоннами помещён конденсатор 2, являющийся одновременно испарителем для верхней колонны.

|

|

|

Воздух, сжатый до давления 5 – 10 МПа и предварительно охлаждённый в противоточном теплообменнике, проходит через змеевик 5 кипятильника 6 и вызывает испарение жидкого обогащённого кислородом воздуха, который стекает в кипятильник с тарелок 10 колонны 4.

Воздух из змеевика выходит под высоким давлением, проходит через дроссельный клапан 7 (в результате давление понижается до 0,6 МПа) и поступает в нижнюю колонну.

В нижней колонне жидкий воздух протекает по тарелкам 10, при этом из жидкости испаряется более низкокипящий азот. На дно колонны стекает жидкий воздух, обогащённый кислородом (до 30 – 40 % кислорода). Чистый азот собирается в карманах 3 верхней части колонны 4.

Поскольку температура кипения кислорода при атмосферном давлении равна – 1830С, то при этой температуре жидкий азот кипит только при давлении, равном 0,32 МПа.

Поэтому, если в нижней колонне поддерживать давление несколько выше 0,32 МПа, то богатые азотом пары конденсируются в конденсаторе-испарителе 2 при охлаждении испаряющимся жидким кислородом, который стекает из верхней колонны 1 в межтрубное пространство конденсатора 2.

Конденсатор состоит из ряда закрытых сверху трубок. В его межтрубном пространстве кипит при атмосферном давлении жидкий кислород. В трубках конденсируется азот и стекает вниз. Часть жидкого азота собирается в карманах 3, другая часть, стекая с тарелки на тарелку в нижней колонне 4, постепенно обогащается кислородом.

Эту обогащённую кислородом жидкость из нижней части кипятильника 6 через дроссельный вентиль 8 подают на средние тарелки верхней колонны 1, а жидкий азот из карманов 3 через дроссельный вентиль 9 поступает в верхнюю часть колонны 1. Оттуда он стекает вниз навстречу поднимающимся парам кислорода.

Рис. 2.8. Схема

ректификационной

тарельчатой колонны:

1 – корпус; 2 –тарелки;

3 –переливные патрубки

Рис. 2.8. Схема

ректификационной

тарельчатой колонны:

1 – корпус; 2 –тарелки;

3 –переливные патрубки

|  Рис. 2.9. Двухколонный

ректификационный аппарат

для разделения воздуха: 1– верхняя

колонна; 2 – конденсатор-испаритель; 3 – карманы для жидкого азота;

4 –нижняя колонна; 5 – змеевик;

6 – кипятильник;7, 8,9 –дроссельные вентили;10–тарелки

Рис. 2.9. Двухколонный

ректификационный аппарат

для разделения воздуха: 1– верхняя

колонна; 2 – конденсатор-испаритель; 3 – карманы для жидкого азота;

4 –нижняя колонна; 5 – змеевик;

6 – кипятильник;7, 8,9 –дроссельные вентили;10–тарелки

|

Испарение кислорода в межтрубном пространстве конденсатора 2 происходит за счёт тепла конденсации паров азота, имеющих более высокую температуру (примерно на 30С).

|

|

|

Пары чистого азота отводят из верхней части колонны 1. Чистый газообразный кислород отбирают в верхней части конденсатора 2.

Чистота конечных продуктов (азота и кислорода) зависит от точности соблюдения режима работы ректификационной колонны.

Расходные коэффициенты зависят от типа установки и её производительности. Расход энергии колеблется от 0,15 до 0,20 кВт´ч на 1 м3 азота.

В промышленности для разделения воздуха на азот и кислород применяют главным образом установки двух типов:

– установки с дросселированием воздуха в один или два цикла и с предварительным аммиачным охлаждением;

– установки высокого и низкого давления с регенераторами и турбодетандерами.

Установки для производства азота и кислорода отличаются друг от друга главным образом следующим: способами сжижения воздуха; схемой ректификации; способами очистки воздуха от диоксида углерода и воды; конструктивным оформлением.

Несмотря на низкую теплопроводность, воздух довольно широко используется в химической технологии в качестве хладагента, особенно в нефтепереработке. Это объясняется низкой стоимостью воздуха по сравнению с другими хладагентами и простотой устройств воздушных холодильников.

Воздух применяют для продувки аппаратов и трубопроводов, для сжигания и распыления жидкого и газообразного топлива в форсуночных и горелочных устройствах, для перемешивания текущих сред, для создания «воздушных подушек» в резервуарах.

Контрольные вопросы

1. На конкретных примерах сформулируйте определения следующих понятий: «сырье», «полупродукт», «побочный продукт», «отходы», «рецикл сырья».

2. Приведите классификации сырьевых ресурсов.

3. Какие элементы наиболее распространены в земной коре?

4. Назовите основные требования к сырьевым ресурсам.

5. В чем состоит подготовка сырья? Приведите примеры.

6. Чем характеризуется эффективность процесса обогащения сырья?

7. Рассмотрите механические способы обогащения сырья.

8. На чём основан принцип работы гидроциклона?

9. Рассмотрите схему работы электромагнитного сепаратора.

10. Рассмотрите основы пенной флотации.

11. Что такое флотореагенты? Приведите примеры.

12. Какие стадии включает механизм выщелачивания? От чего зависит скорость процесса?

13. Приведите примеры методов разделения газовых смесей в неорганическом производстве.

14. На чём основаны сорбционные методы очистки газовых смесей?

15. Применение метода конденсации для разделения газовых смесей.

16. Назовите различные источники энергетических ресурсов.

17. Дайте примеры возобновляемых и невозобновляемых видов энергии.

18. Приведите примеры первичных и вторичных энергоресурсов.

19. Использование энергии плазмы в химической промышленности.

20. Укажите позиции, где в химической технологии используется вода.

21. Каковы основные требования, предъявляемые к качеству воды?

22. Что такое жесткость воды и как ее можно понизить или устранить?

23. Что такое окисляемость воды? Как ее определяют?

24. Приведите основные приемы водоподготовки.

25. Назовите вещества, содержащиеся в чистом воздухе.

26. Рассмотрите процесс разделения воздуха методом ректификации. Что является движущей силой процесса?

27. Рассмотрите схему тарельчатой ректификационной колонны и работу двухколонного ректификационного аппарата для разделения воздуха.

28. Для каких целей используют воздух в химическом производстве?

2015-08-21

2015-08-21 4284

4284