Насосы. В топливных системах находят применение в основном поршневые, шестеренные и винтовые насосы. По ршневые на сосы имеют высокую всасывающую способность и практически не изменяющуюся подачу с увеличением напора, который ограничивается только прочностными характеристиками деталей. Общий к. п. д. крупных насосов составляет 70—90%, снижаясь с уменьшением размеров.

Для привода поршневых насосов в СДУ применяются преимущественно электродвигатели с редуктором. Привод насосов такого типа от коленчатого вала малооборотного и среднеоборотного главного двигателя встречается редко. Существенным недостатком поршневых насосов является сложность конструкции (по сравнению с шестеренными и винтовыми), высокие габаритные и массовые показатели и пульсирующая подача топлива, вызывающая вибрацию трубопроводов.

Шестеренные насосы просты по конструкции, надежны и удобны в эксплуатации, имеют невысокую стоимость, небольшие габариты и массу. Они находят наибольшее применение в СДУ. Выпускаются насосы производительностью от 0,2 до 200 м3/ч при давлении до 3,5 МПа в одной ступени, с частотой вращения до 3 тыс. об/мин. В судовых условиях в зависимости от мощности установки производительность насосов редко превышает 50—60 м3/ч при давлении 0,5 МПа. К. п. д. этих насосов колеблется в пределах 50— 74%. Всасывающая способность достаточно высока, но уступает поршневым. Изменение напора, которое может иметь место в СДУ, незначительно меняет подачу. Однако производительность быстро падает с ростом сопротивления на всасывании. Насосы приводятся во вращение от электродвигателя или от коленчатого вала двигателя внутреннего сгорания.

|

|

|

Недостатком шестеренных насосов является пульсирующая подача, вызывающая вибрацию трубопроводов, довольно высокий уровень шума (82—85 дБ у нового насоса и 95—100 дБ при значительном износе, что может использоваться для диагностирования их технического состояния). Малые зазоры между зубьями шестерен не допускают перекачки сильно засоренных жидкостей.

Винтовые насосы на ходят широкое применение для перекачки вязких жидкостей. Они выпускаются производительностью от 0,2 примерно до 1 тыс. м3/ч, с давлением до 25,0 МПа. В системах СДУ производительность их редко превышает 300—400 м3/ч, а давление 1,0—1,2 МПа.

Производительность насоса с увеличением напора меняется незначительно, но падает с ростом сопротивления на всасывании.

Относительно высокий к. п. д., доходящий до 85%, небольшие габариты и масса (особенно при большой производительности), равномерная, без пульсации подача, достаточная высота всасывания, отсутствие шума и вибрации явились причинами широкого распространения насосов этого типа. Основным недостатком винтовых насосов является сложность изготовления, а следовательно, более высокая стоимость по сравнению с шестеренными. Кроме того, из-за малых зазоров между винтами перекачиваемая жидкость должна иметь смазывающие свойства и быть тщательно очищенной.

|

|

|

Шестеренные и винтовые насосы с электроприводом выпускаются в горизонтальном исполнении (как правило, насосы малой производительности) или вертикальном исполнении (насосы большой производительности).

Типы, размеры и основные параметры применяемых в СДУ насосов стандартизированы и приводятся в соответствующих каталогах. При выборе насоса необходимо располагать характеристикой трубопровода, представляющей зависимость полного сопротивления от расхода жидкости. Рабочий режим насоса определяется точкой пересечения характеристик насоса и трубопровода.

При выборе производительности насоса и развиваемого им давления необходимо учитывать, что слишком большие их значения ведут к росту мощности привода и соответственно мощности электростанции, к снижению экономичности установки.

В общем случае спецификационная производительность Qv, ма/ч, насосов в системах СДУ определяется по формуле

(1)

(1)

где у — объем жидкости, которую необходимо перекачивать на номинальном режиме работы установки, м3; т — время, в течение которого необходимо перекачать заданный объем, ч; i — число одновременно действующих насосов; Ki — 1,15-5-1,18 — коэффициент запаса производительности, учитывающий возможное снижение объемного к. п. д. насоса в процессе эксплуатации.

Мощность двигателя привода N, кВт, определится по формуле

(2)

(2)

где Н — спецификационное давление, МПа;  — общий к. п. д. насоса; К2 = 1,1-1,5 — коэффициент запаса мощности, уменьшающийся с ростом мощности.

— общий к. п. д. насоса; К2 = 1,1-1,5 — коэффициент запаса мощности, уменьшающийся с ростом мощности.

Топливоперекачивающий насос должен иметь хорошие всасывающие свойства и развивать достаточно большое давление. С этой точки зрения наиболее подходит поршневой насос. Устанавливаются такие насосы главным образом на судах среднего и большого водоизмещения, где приходится не только забирать топливо из удаленных цистерн и перекачивать на значительные расстояния на судне, но и отдавать на другие суда. На судах относительно небольшого водоизмещения применяют винтовые или шестеренные насосы.

Производительность выбранного насоса определяется по формуле (1). Она должна обеспечить откачку топлива из наибольшей по объему цистерны основного запаса V ц.о.з, м3. за время t1 = 2-4 ч. В то же время производительность насоса Qv, м3/ч, должна обеспечивать перекачку не менее суточного расхода топлива главным двигателем за время t 2 = 1—2 ч:

где Gr. д — расход топлива главным двигателем, кг/ч; ge — удельный расход топлива, кг/(кВтч); NГДe — мощность главного двигателя, кВт; r — плотность топлива, кг/м3.

На выполненных СДУ транспортных судов удельная производительность топливоперекачивающих насосов составляет 11 — 5 л/(кВт/ч); меньшее значение относится к установкам большей мощности. На судах специального назначения удельная производительность может снижаться до 3,5 л/(кВтч). Давление, развиваемое насосом, принимается от 0,25 до 0,5 МПа в зависимости от условий его работы.

В установках, где поставлен отдельный топливоперекачивающий насос легкого топлива, его производительность должна обеспечить перекачку не менее четырехчасового расхода топлива за время t 2 = 0,2-0,5 ч при давлении 0,2—0,4 МПа. На построенных судах производительность этих насосов редко превышает 10 м3/ч. На судах с суточным расходом топлива до 2 т допускается установка только ручного насоса.

Топливоподкачивающие насосы устанавливаются шестеренного или винтового типа. Производитель ность насоса должна в 1,5- 2,5 раза превышать часовой расход топлива двигателем. Давление, развиваемое насосом, зависит от особенностей двигателя, который он обслуживает. Так, на малооборотных двигателях фирмы Бурмейстер и Вайн давление, развиваемое насосом, колеблется от 0,25 до 0,50 МПА, на двигателях фирмы Зульцер — от 0,6 до 1,2 МПа, а в установках со среднеоборотными двигателями типа 58Д — 0,3 МПа.

|

|

|

На судах небольшого водоизмещения с двигателями, работающими только на легком топливе, основной топливоподкачивающий насос приводится от коленчатого вала, а резервный насос с автономным приводом часто выполняет функции перекачивающего. Производительность его должна обеспечить перекачку не менее четырехчасового расхода топлива двигателем за время  = 0,2 -:-0,5 ч при давлении 0,2—0,4 МПа. В случае, если топливоподкачивающий насос подает легкое топливо на охлаждение форсунок, дополнительный расход его должен быть учтен при расчете производительности. Мощность электродвигателя для привода насосов определяется по формуле (2).

= 0,2 -:-0,5 ч при давлении 0,2—0,4 МПа. В случае, если топливоподкачивающий насос подает легкое топливо на охлаждение форсунок, дополнительный расход его должен быть учтен при расчете производительности. Мощность электродвигателя для привода насосов определяется по формуле (2).

Фильтры. Выше отмечалось, что в систему очистки топлива входят фильтры грубой и тонкой очистки, отстойные цистерны и сепараторы. В последнее время вместо сепараторов некоторые фирмы начали устанавливать специальные фильтрующие устройства, обеспечивающие такой же результат очистки, как и сепараторы.

Назначение фильтров в системах СДУ — предотвратить засорение оборудования частицами, находящимися в перекачиваемой жидкости во взвешенном состоянии, а также попадание в насос случайных крупных частиц, которые могут вывести его из строя. Эти функции выполняют фильтры грубой очистки, устанавливаемые вблизи места забора топлива.

Фильтры тонкой очистки (ФТО) предназначены для удаления из рабочей жидкости абразивных частиц. В качестве ФТО применяются фильтры сетчатого, пластинчатого или проволочно-щелевого типа.

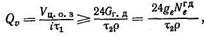

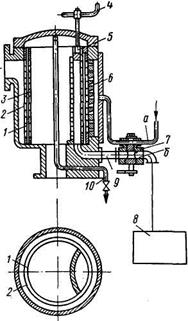

Конструкции фильтров первых двух типов представлены на рис. 6 и 7.

Чтобы уменьшить гидравлическое сопротивление фильтра, особенно для вязких жидкостей, развивают его общую фильтрующую поверхность. Для уменьшения габаритов фильтрующий элемент изготовляют двухсторонним, как показано на рис..6, и набирают в общий корпус. В фильтре этой конструкции отфильтрованная грязь остается с наружной стороны фильтрующего элемента. Для ее удаления фильтр необходимо отключить от системы, разобрать и промыть, что занимает относительно много времени. Чтобы не выводить систему из строя, устанавливают по два фильтра, как показано на рис. VI.6.

|

|

|

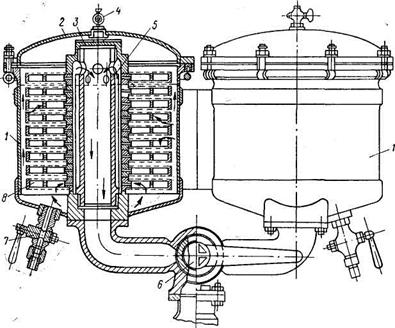

В пластинчато-щелевом фильтре (см. рис. VI.7) очистка фильтрующего элемента может выполняться без отключения фильтра.

Рис. VI.6. Сетчатый фильтр грубой очистки.

1 — корпус; 2 — крышка; 3 — стяжная гайка; 4 — кран спуска воздуха;

5 — направляющий стакан; 6 — сдвоенный трехходовой кран; 7 — кран

для спуска отстоя; 8 — сетчатый фильтрующий элемент.

Здесь внутренний фильтрующий элемент набран из круглых пластин с прорезями. Его можно проворачивать за квадрат и ручку вверху. Грязная фильтруемая жидкость поступает в корпус фильтра, проходит через щели между пластинами к центральным отверстиям и из них идет в магистраль чистого топлива (масла). Грязь остается на поверхности элемента, откуда она снимается специальными короткими пластинами (ножами), вставленными между пластинами элемента, и сбрасывается вниз корпуса при повороте фильтрующего элемента. Процесс проворачивания фильтрующего элемента при повышении перепада давления может быть автоматизирован. Однако и данный фильтр требует периодической промывки.

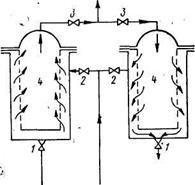

В настоящее время все более широкое применение находят самоочищающиеся фильтры. На рис. VI.8 представлена схема

устройства и включения такого фильтра. При нормальной работе открыты клапаны 2 и 3 правой или левой секции. Для очистки 1 сетки 4 от грязи включается второй фильтр, а у очищаемого за-коывают клапан подачи 2 и открывают клапан спуска грязи 1. Тогда чистое топливо из магистрали через клапан 3 будет поступать как к потребителю, так и в очищаемый фильтр, внутрь фильтруемого элемента 4 и через его сетку — в корпус фильтра, смывая осадок с наружной стороны сетки. Топливо, смывшее грязь, уходит через кла-' пан / в цистерну грязного топлива.

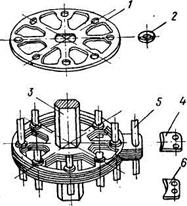

На рис. VI.9 приведена другая конструкция само-

Рис. VI.7. Пластинчатый щелевой фильтр.

/ — пластина Лидирующего элемента; 2 — проставочные кольца; 3 — вал для сборки пластинФфильРтрующего элемента; 4 - скребки для очистки,Фильтрующего элемента; 5 - направляющие, на которых собираются скребки 4, 6 - проставочные пластины между скребками.

очищающегося фильтра, у которого загрязненная сетка 1 очи щается сжатым воздухом, подаваемым из сопл канала 6. Фильт рующий элемент при этом проворачивается, грязь сливаете} через патрубок 9. На фильтрах обеих конструкций процесс очи стки может быть автоматизирован. Характеристики фильтро! грубой очистки приведены в табл. VI. 1.

Фильтры тонкой очистки чаще выполняются емкостного типа. Эти фильтры в зависимости от места установки в системе и требуемой тонкости очистки могут обеспечивать отделение частиц размерами до 0,005 мм и мельче. Конструкция фильтра представлена на рис. VI. 10. Фильтры поставляются в комплекте с двигателем.

В современных судовых системах топлива и масла кроме фильтров грубой и тонкой очистки устанавливают магнитные фильтры, очищающие фильтруемую жидкость от ферромагнитных частиц. Конструкция такого фильтра представлена на рис. VI.11. В центре корпуса установлен сильный постоянный магнит 4, окруженный защитной сеткой 3. Жидкость поступает через нижний штуцер в корпус, проходит сквозь сетку 3, обтекает магнит, в верх-

В цистерну грязного масла

Рис. VI.9. Фильтр с пневматической очисткой сетки.

Рис. VI.9. Фильтр с пневматической очисткой сетки.

1,2 — фильтрующий элемент с сетками различного проходного сечения ячеек;

3 — цилиндр фильтрующего элемента с зубчатым венцом внутреннего зацепления;

4 — рукоятка для вращения шестерни 5, проворачивающей цилиндр 3; 6 — каналы воздушные сопла; 7 — комбинированный кран подвода воздуха (а) и спуска грязного топлива (б); 8 — цистерна; 9 — канал (патрубок) спуска грязи; 10 — газоотводная трубка.

ней части корпуса вновь проходит сквозь сетку и выходит в верхний штуцер. На магнитном стержне оседают железные частицы. Немагнитные частицы под влиянием молекулярных сил агломерируют вокруг железных и вместе с ними оседают на магните. Кроме того, под действием магнитного поля мелкодисперсные частицы, загрязняющие топливо, коагулируют, образуя шлам, который оседает на защитной сетке. Магнитный фильтр может устанавливаться отдельно или встраиваться в сетчатый фильтр. Результаты очистки этим фильтром приведены на рис.11, б.

Таблица VIA

2015-08-21

2015-08-21 1478

1478