Зубчатыми передачами называют механизмы у которых силовое “замыкание” и движение между звеньями (зубчатыми колесами) передаются с помощью последовательно зацепляющихся зубьев.

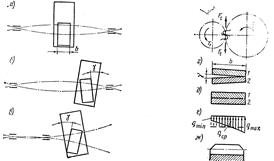

По взаимному расположению осей различают передачи цилиндрические (имеют параллельные оси), конические (оси колес пересекаются), гиперболоидные (оси колес перекрещиваются) — червячные, винтовые, гипоидные и др.

По характеру движения осей передачи называют обычными или рядовыми — имеют неподвижные геометрические оси всех колес и планетарные, если оси одного или несколько колес подвижны.

По относительному расположению поверхностей вершин и впадин зубьев колес различают: передачи внешнего зацепления (образуются при зацеплении колес с внешними зубьями) и передачи внутреннего зацепления (образуются при зацеплении колес, одно из которых имеет внутренние зубья, а другое внешние зубья.

По направлению (расположению образующей линии) зубьев различают: передачи с прямыми и винтовыми зубьями. Косые зубья — разновидность винтовых зубьев.

|

|

|

По профилям зубьев колес передачи подразделяют: на передачи с эвольвентным зацеплением, в которых профили зубьев очерчены эвольвентными окружностями; передачи с циклоидальным зацеплением, в котором профили зубьев очерчены по эпи- и гипоциклоидам; на передачи с зацеплением Новикова, в котором взаимодействует выпуклый профиль одного зуба и вогнутый профиль зуба другого колеса. Наиболее широко применяются передачи с эвольвентным зацеплением благодаря тому, что зубья могут быть обработаны инструментом с прямолинейной режущей кромкой (поэтому их легче изготовить с высокой точностью), а также не чувствительности к отклонениям межосевого расстояния (потому, что не изменяется закон движения и передаточное отношение).

По конструктивному исполнению могут быть открытыми и закрытыми. Зубчатые передачи могут понижать (понижающие) или повышать (повышающие) угловую скорость. Агрегат с понижающей передачей называется редуктором, с повышающей передачей - мультипликатором.

43. МНОГОКОМПОНЕНТНЫЕ ВЕРОЯТНОСТНЫЕ РАСЧЕТЫ ДМ.

При многокомпонентных вероятностных расчетах деталей машин учитывается рассеивание более чем двух характеристик несущей способности деталей машин. Характерными примерами таких расчетов могут служить вероятностные расчеты валов и соединений с натягом.

Многокомпонентные задачи вероятностных расчетов деталей машин относятся, как правило, к нелинейным задачам. Иногда, учитывая рассеивание только таких величии, которые представлены в расчетных формулах деталей машин линейными членами, нелинейные задачи рассматриваются как линейные. Примером может служить расчет соединения о натягом. Он сводится к линейной задаче, если учитывать рассеивание только размеров соединяемых деталей, в то время как задача является нелинейной, т.е. рассеивание несущей способности соединения зависит еще и от рассеивания значений коэффициента трения, нагрузки и т.п.

|

|

|

При линейных задачах отличие формул для определения параметров композиции распределении от формул, подобных (13) и (14)., сводится лишь к увеличению числа слагаемых, которые могут быть записаны на основе теорем сложения математических ожиданий и дисперсий в следующем виде;

(20)

(20)  (21)

(21)

В формуле (20) случайные величины xi суммируются в соответствии с физическим смыслом задачи, т.е. с учетом своих знаков.

При нелинейных задачах вероятностных расчетов деталей машин определение плотности распределения f(y), характеризующей композицию плотностей распределении fj (xi), часто связано со сложными математическими выкладками. Если же f(y) определена, то возникают затруднения в ее использовании из-за громоздкости конечных формул и необходимости их табулирования.

Эти затруднения преодолеваются методом линеаризации функций случайных аргументов, сущность которого заключается в замене нелинейной функции в достаточно малых окрестностях точек линейной функцией в этой же окрестности, что равносильно сохранению только первых членов в разложении функций в ряд Тейлора. Несмотря на приближенность получаемых при этом расчетных формул, они широко используются для решения многих практических задач. Среднее значение случайной величины y находится подстановкой в функциональную зависимость  обусловленную физическим смыслом задачи, средних значений аргументов.

обусловленную физическим смыслом задачи, средних значений аргументов.

Среднее квадратическое отклонение

44. МОДЕЛИ НАГРУЖЕНИЯ ДМ. МОДЕЛИ РАЗРУШЕНИЯ ДМ.

В конструкциях детали работают в различных условиях, которые в совокупности образуют различные режимы нагружения (работы). При этом под нагрузкой понимают не только механическое действие (сила, момент) но и другое действие, вызывающее деформацию детали.

Для более точного учета нагрузки при расчетах деталей машин используют общепринятые или типичные модели нагружения, а также специальные модели. По характеру нагружения внешние силы разделяют на поверхностные и объемные.

По характеру изменения напряжений (нагрузок) во времени их подразделяют на статические и циклические. Статические нагрузки медленно изменяются во времени. Циклические характеризуют параметрами цикла: амплитудой напряжений sа; средним напряжением sm, частотой нагружения. Если параметры цикла неизменны во времени ¾ режим нагружения называют постоянным. Цикл нагружения в котором максимальное и минимальное напряжения равны по модулю но противоположны по знаку ¾ симметричным, в этом случае sm = 0. Цикл в котором smax ¹ smin ¾ асимметричный.

Для характеристики степени асимметрии постоянного режима нагружения используют коэффициент асимметрии цикла

Режим нагружения в котором параметры цикла изменяются во времени называют переменным (нерегулярным, нестационарным). Если параметры режима изменяются закономерно, то переменный режим называют систематическим в противном случае ¾ случайные напряжения. Циклическое нагружение переменного систематического режима иногда отличается периодичностью. Статическая. Блочное нагружение

Режим нагружения в котором параметры цикла изменяются во времени называют переменным (нерегулярным, нестационарным). Если параметры режима изменяются закономерно, то переменный режим называют систематическим в противном случае ¾ случайные напряжения. Циклическое нагружение переменного систематического режима иногда отличается периодичностью. Статическая. Блочное нагружение

Рисунок 1 Стационарные нагрузки

Рисунок 1 Стационарные нагрузки

Рисунок 2 Виды стационарных нагрузок

Рисунок 3 Не стационарные нагрузки

Рисунок 3 Не стационарные нагрузки

Если N£ 105 циклов - нагружение малоцикловое.

Если N³ 104 циклов ¾ нагружение много цикловое. В приближенных расчетах обычно учитывают наибольшее напряжение. В утонченных - используют (аналоги) модели напряжений, представляющие собой определенным образом упорядоченные графики изменения нагрузки во времени.

Если N³ 104 циклов ¾ нагружение много цикловое. В приближенных расчетах обычно учитывают наибольшее напряжение. В утонченных - используют (аналоги) модели напряжений, представляющие собой определенным образом упорядоченные графики изменения нагрузки во времени.

|

|

|

Модели разрушения используют в качестве критериев прочностной надежности конструкционных материалов и элементов конструкции. Их записывают в форме условной прочности. В расчетах деталей машин обычно используют три модели разрушения: статическую, малоцикловую и усталостную. Статическая модель используется в расчетах при действии кратковременно больших сил. Малоцикловая ¾ при 102...105 циклов. Усталостная ¾ при числе циклов более 105.

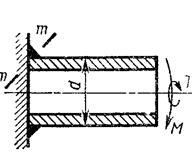

45. МУФТЫ И ИХ РОЛЬ В МАШИНОСТРОЕНИИ.

Муфты, применяемые в машиностроении, служат для соединения концов валов и валов со свободно установленными на них деталями с целью передачи вращающего момента. Разнообразие задач, решаемых с помощью муфт, и требований, предъявляемых к ним, вызвало появление большого количества различных типов. муфт, что затрудняет их строгую классификацию

Обычно муфты укрупненно подразделяются на следующие группы: глухие (втулочные, поперечно- или продольно-свертные), компенсирующие (жесткие - зубчатые и упругие - с резиновыми или пружинными элементами), предохранительные (самовосстанавливающиеся ~ фрикционные, кулачковые, шариковые и несамовос-станавливающиеся - с разрушающимся элементом), сцепные (фрикционные дисковые, конусные или центробежные и кулачковые), самоуправляемые - автоматически соединяющие или разъединяющие кинематическую цепь привода в зависимости от частоты вращения (центробежные) или от соотношения угловых скоростей ведущих и ведомых элементов (обгонные муфты или муфты свободного хода)

В общем машиностроении наиболее распространены механические муфты. Применяются также электромагнитные, гидравлические и пневматические. Имеется ряд специальных и комбинированных муфт, удовлетворяющих одновременно нескольким требованиям.

46. НАДЕЖНОСТЬ ДЕТАЛЕЙ И УЗЛОВ МАШИН. ОСНОВНЫЕ ПУТИ ПОВЫШЕНИЯ НАДЕЖНОСТИ.

Под надежностью понимают свойство изделия (детали, узла, машины) выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течении заданного промежутка времени или требуемой наработки. Надежность изделия определяется необходимой наработкой, которая может исчисляться в часах работы станка, налета самолета и т. д. Надежность закладывается на всех этапах создания и эксплуатации изделий. Ошибки проектирования, погрешности в производстве, небрежность в упаковке и транспортировании, отступление от правил эксплуатации изделий сказывается на их надежности.

|

|

|

Надежность является сложным свойством и обуславливается или слагается из более простых свойств: безотказности, долговечности, ремонтопригодности и сохраняемости.

Основные пути повышения надежности деталей и узлов машин. Теория надежности и инженерный опыт создания машин указывают основные пути повышения надежности на всех этапах от проектирования до технической эксплуатации. Укажем лишь основные способы повышения надежности деталей и узлов на этапе проектирования:

1. Обоснованный выбор материала.

2. Обоснованным назначением размеров деталей.

3. Компоновка узла изделия с минимально возможным числом деталей (элементов), среди которых должно быть максимально возможное число проверенных практикой элементов.

4. Обеспечение высокой контроле способности деталей узлов и конструкции в целом при изготовлении деталей, сборке и в эксплуатации.

5. Оснащение конструкций устройствами предусматривающими предотвращение возможности возникновения катастрофических отказов (ограничение возрастание частоты вращения, вращающегося момента и т. п.) и сигнальными устройствами, предупреждающими о нарушении нормальной работы (световые сигналы и т. д.).

6. Разработка системы технических осмотров и обслуживания конструкций.

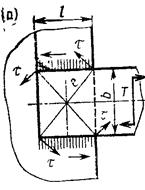

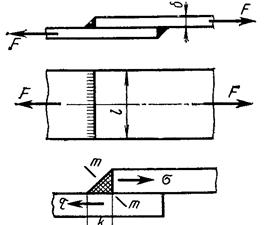

47. НАХЛЕСТНЫЕ СВАРНЫЕ СОЕДИНЕНИЯ.

Выполняется с помощью угловых швов.

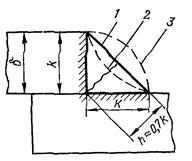

В зависимости от формы поперечного сечения различают угловые швы: нормальные 1, вогнутые 2, выпуклые 3. На практике наиболее распространены нормальные швы. Выпуклый шов образует резкое изменение сечения деталей в месте соединения, что является причиной повышенной концентрации напряжений. Вогнутый шов снижает концентрацию напряжений и рекомендуется при действии переменных нагрузок. Вогнутость шва достигается обычно механической обработкой, которая значительно увеличивает стоимость соединения. Поэтому такой шов применяют только в особых случаях, когда оправдываются дополнительные расходы.

В зависимости от формы поперечного сечения различают угловые швы: нормальные 1, вогнутые 2, выпуклые 3. На практике наиболее распространены нормальные швы. Выпуклый шов образует резкое изменение сечения деталей в месте соединения, что является причиной повышенной концентрации напряжений. Вогнутый шов снижает концентрацию напряжений и рекомендуется при действии переменных нагрузок. Вогнутость шва достигается обычно механической обработкой, которая значительно увеличивает стоимость соединения. Поэтому такой шов применяют только в особых случаях, когда оправдываются дополнительные расходы.

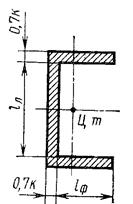

Основные геометрические характеристики углового шва — катет k и высота h для нормального шва h = k sin 45°»0,7 k. По условиям технологии принимают k = 3 мм, если толщина листа d ³ 3 мм. В большинстве случаев k = d;.

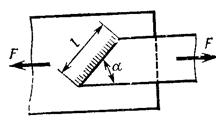

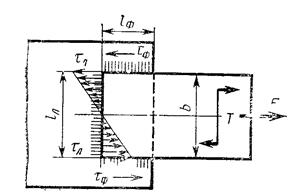

В зависимости от расположения различают швы лобовые, фланговые и косые.

Лобовой шов расположен перпендикулярно, а фланговый — параллельно линии действия нагружающей силы. Обычно применяют комбинированное соединение фланговыми и лобовыми швами.

В практике длину фланговых швов ограничивают условием l£50k. Расчет таких швов приближенно выполняют по среднему напряжению, а условия прочности записывают в виде:

Здесь 0,7 k — толщина шва в сечении по биссектрисе m-m.

В тех случаях, когда короткие фланговые швы недостаточны для выполнения условий равно прочности, соединение усиливают прорезными швами (или лобовым швом). Условие прочности соединения с прорезным швом при k = d;

Если одна из соединяемых деталей асимметрична, то расчет прочности производят с учетом нагрузки, воспринимаемой каждым швом. Соблюдая условие равно прочности, швы выполняют с различной длиной так, чтобы

(5)

(5)

При этом напряжения в обоих швах

(6)

(6)

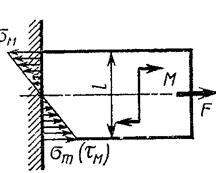

48. НАХЛЕСТНЫЕ СОЕДИНЕНИЯ. ОСОБЕННОСТИ РАСЧЕТА ПРИ СЛОЖНОМ ВИДЕ НАГРУЖЕНИЯ. ТАВРОВОЕ СОЕДИНЕНИЕ.

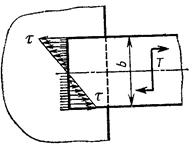

Если соединение нагружено моментом (рис. 9), то напряжения от момента распределяются по длине шва неравномерно, а их векторы направлены различно, а (напряжения пропорциональны плечам е и перпендикулярны им). Неравномерность распределения напряжений тем больше, чем больше l/b. В общем случае максимальные напряжения можно определить по формуле

Если соединение нагружено моментом (рис. 9), то напряжения от момента распределяются по длине шва неравномерно, а их векторы направлены различно, а (напряжения пропорциональны плечам е и перпендикулярны им). Неравномерность распределения напряжений тем больше, чем больше l/b. В общем случае максимальные напряжения можно определить по формуле  , где Wp — полярный момент сопротивления сечения швов в плоскости разрушения

, где Wp — полярный момент сопротивления сечения швов в плоскости разрушения

Для сравнительно коротких швов (l <.b), распространенных на практике, применяют приближенный расчет по формуле

(8) При выводе этой формулы условно полагают, что напряжения направлены вдоль швов и распределены по длине швов равномерно (рис. 9, б).

(8) При выводе этой формулы условно полагают, что напряжения направлены вдоль швов и распределены по длине швов равномерно (рис. 9, б).

Лобовые швы

Напряженное состояние лобового шва неоднородно. Наблюдается значительная концентрация напряжений, связанная с резким

Напряженное состояние лобового шва неоднородно. Наблюдается значительная концентрация напряжений, связанная с резким

изменением сечения деталей в месте сварки и эксцентричным

приложением нагрузки. Основными являются касательные напряжения t в плоскости стыка деталей и нормальные напряжения s в перпендикулярной плоскости.

По методу, принятому в инженерной практике, лобовые швы рассчитывают только по t.

За расчетное сечение, так же как и во фланговых швах, принимают сечения по биссектрисе m-m. Разрушение швов именно по этому сечению подтверждает практика.

При этом

Косой шов.

Условие прочности

Условие прочности

(9)

(9)

На рис. 12 изображен случай, когда соединение лобовым швом нагружено моментом

На рис. 12 изображен случай, когда соединение лобовым швом нагружено моментом

При этом напряжения s по торцу полосы (см. риc. 10) распределяются подобно тому, как распределяются нормальные напряжения в поперечном сечении балки при изгибе. Переходя к ранее рассмотренному условному расчету лобовых швов по касательным напряжениям, получаем

(10)

(10)

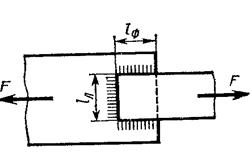

Комбинированные соединения лобовыми и фланговыми швами рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов. При этом для соединения, изображенного на рис. 13, получим

Комбинированные соединения лобовыми и фланговыми швами рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов. При этом для соединения, изображенного на рис. 13, получим

(11)

(11)

или

На рис. 14 показан случай, когда соединение нагружено моментом и силой. При расчете такого соединения значение касательных напряжений от момента T может быть определено по полярному моменту опасного сечения швов (рис. 15). В приближенных расчетах полагают, что сопротивление комбинированною шва равно сумме сопротивлений составляющих швов

Если учесть, что по условиям равно прочности необходимая длина фланговых швов  в комбинированном соединении не превышает 0,5

в комбинированном соединении не превышает 0,5  , то можно применить формулу (7) для определения

, то можно применить формулу (7) для определения

Для определения  используем формулу (10) и запишем

используем формулу (10) и запишем

Место пересечения швов принадлежит и лобовому и фланговому швам. Здесь  . Обозначая это напряжение tТ, после подстановки и несложных преобразований получим

. Обозначая это напряжение tТ, после подстановки и несложных преобразований получим

Напряжения в швах от действия силы F определяют по формулы (11). Обозначив эти напряжения tF, получим суммарное максимальное напряжение

Напряжения в швах от действия силы F определяют по формулы (11). Обозначив эти напряжения tF, получим суммарное максимальное напряжение

(14)

(14)

Оценивая нахлесточные соединения, отметим, что по форме и расходу материала они уступают стыковым соединениям, но не требуют обработки кромок.

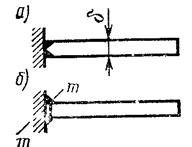

Тавровое соединение, в котором элементы расположены во взаимно перпендикулярных плоскостях. Это соединение выполняют стыковым швом с разделкой кромок (рис. 16, а) или угловыми швами без разделки кромок (рис. 16, б). При нагрузке изгибающим моментом и силой прочность соединения определяют по формулам:

для стыкового шва  (15)

(15)

для угловых швов  (16)

(16)

При выводе формулы (16) учтено, что напряжения от момента Т м распределяются по длине шва аналогично напряжениям sМ в поперечном сечении балки. За расчетное сечение по-прежнему принято сечение по биссектрисе m – m

При выводе формулы (16) учтено, что напряжения от момента Т м распределяются по длине шва аналогично напряжениям sМ в поперечном сечении балки. За расчетное сечение по-прежнему принято сечение по биссектрисе m – m

На рис. 16, 17 показано тавровое соединение трубы, нагруженное изгибающим и крутящим моментами. Напряжения и шве от крутящего момента

На рис. 16, 17 показано тавровое соединение трубы, нагруженное изгибающим и крутящим моментами. Напряжения и шве от крутящего момента

В уравнении (17) принято, что катет k шва мал в сравнении с d. При этом можно считать, что напряжения t распределены равномерно по кольцевой площадке разрушения шва, равной 0,7k p d, средний диаметр этой площадки dср= d +0,7k» d

В уравнении (17) принято, что катет k шва мал в сравнении с d. При этом можно считать, что напряжения t распределены равномерно по кольцевой площадке разрушения шва, равной 0,7k p d, средний диаметр этой площадки dср= d +0,7k» d

Напряжения в шве от изгибающего момента

Здесь учтено, что для такого сечения W в два раза меньше Wр. Напряжения tТ и tМ в сечении т - т (см. рис. 17) взаимно перпендикулярны. Поэтому суммарное напряжение

49. ОБЩИЕ ВОПРОСЫ ПРОЕКТИРОВАНИЯ ДЕТАЛЕЙ И УЗЛОВ МАШИН.

Эстетичность - это совершенство внешних форм деталей, узлов и машины в целом. Она существенно влияет на отношение к изделию со стороны обслуживающего персонала.

Надежность является сложным свойством и обуславливается или слагается из более простых свойств: безотказности, долговечности, ремонтопригодности и сохраняемости.

Отказом называют нарушение работоспособности изделия. Отказы следует отличать от неисправных состояний при которых изделие не соответствует хотя бы одному из требований технических условий, но сохраняет свою работоспособность.

Долговечность - свойство изделия сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания. Долговечность характеризуется ресурсами.

Техническим ресурсом называют наработку изделия от начала эксплуатации или ее возобновления после среднего или капитального ремонта до наступления предельного состояния.

Назначенным (общетехническим) ресурсом называют суммарную наработку изделия при достижении которой эксплуатация должна быть прекращена не зависимо от состояния изделия. Прекращение эксплуатации связано в этом случае с требованием безопасности.

Ремонтопригодность - приспособленность изделия к предупреждению, обнаружению и устранению отказов и неисправностей проведением технического обслуживания и ремонта с относительно небольшими затратами (например возможность замены детали в эксплуатации и т. д.).

Сохраняемость - свойство изделия сохранять требуемые эксплуатационные показатели в течение установленного срока хранения, транспортирования и после этого срока.

В зависимости от назначения и вида изделия надежность может определяться всеми перечисленными свойствами или частью их.

Основные пути повышения надежности деталей и узлов машин. Теория надежности и инженерный опыт создания машин указывают основные пути повышения надежности на всех этапах от проектирования до технической эксплуатации. Укажем лишь основные способы повышения надежности деталей и узлов на этапе проектирования:

1. Обоснованный выбор материала. 2. Обоснованным назначением размеров деталей. 3. Компоновка узла изделия с минимально возможным числом деталей (элементов), среди которых должно быть максимально возможное число проверенных практикой элементов. 4. Обеспечение высокой контроле способности деталей узлов и конструкции в целом при изготовлении деталей, сборке и в эксплуатации. 5. Оснащение конструкций устройствами предусматривающими предотвращение возможности возникновения катастрофических отказов (ограничение возрастание частоты вращения, вращающегося момента и т. п.) и сигнальными устройствами, предупреждающими о нарушении нормальной работы (световые сигналы и т. д.).

6. Разработка системы технических осмотров и обслуживания конструкций.

Понятие эргономичности.

Изделие должно быть удобно человеку, то есть проектируя какую-то конструкцию нужно учитывать особенности самого человека, чтобы ему было удобно обслуживать сконструированную машину.

50. ОБЩИЕ ПОНЯТИЯ ОБ САМОУПРАВЛЯЕМЫХ МУФТАХ.

Самоуправляемые – автоматически действующие муфты, предназначаются для предохранения привода от перегрузок, передачи момента лишь в одном направлении, ограничения скорости, осуществления плавного пуска привода. К этой группе относятся муфты со срезным штифтом, фрикционные предохранительные, центробежные.

Предохранительные муфты служат для предохранения деталей машин от поломок при воздействии на них перегрузок. Чаще всего применяются фрикционные муфты и муфты с разрушающимся элементом, а также самовосстанавливающиеся с пружинным поджимом кулачковые или шариковые.

Предохранительная муфта должна размыкать привод только при опасных перегрузках и не должна срабатывать во время его пуска, хотя в этот момент пусковые нагрузки значительно превышают номинальные. Однако в отдельных случаях для фрикционных предохранительных муфт в момент пуска может допускаться незначительная пробуксовка. Полумуфты всех предохранительных муфт должны быть строго соосны. Когда это обеспечить сложно, их комбинируют с компенсирующими. Устанавливают предохранительные муфты обычно на быстроходных валах, но применяют и на тихоходных.

Для предохранительной муфты с разрушающимся элементом допускаемый момент [Тм], при котором она срабатывает, должен удовлетворять условию  , где

, где  - пусковой момент двигателя, Tmax - максимальный момент, который может развить двигатель при перегрузке;

- пусковой момент двигателя, Tmax - максимальный момент, который может развить двигатель при перегрузке;  — передаточное отношение привода от двигателя к муфте.

— передаточное отношение привода от двигателя к муфте.

Для фрикционных предохранительных муфт (в том числе управляемых), если допускается пробуксовка при пуске, можно принимать  , где

, где  - крутящий момент, нагружающий рабочий орган;

- крутящий момент, нагружающий рабочий орган;  -передаточное отношение привода от муфты к рабочему органу.

-передаточное отношение привода от муфты к рабочему органу.

Для предохранительных муфт, и особенно с разрушающимся элементом, электродвигатели с малой разницей Тmах и Тпуск применять не следует, так как момент срабатывания зависит от ряда случайных факторов и муфта может срабатывать при пуске.

Обычно принимают для муфт с разрушающимся элементом  ,для фрикционных -

,для фрикционных -

Предохранительная муфта с разрушающимся элементом применяется в изделиях, которые могут подвергаться случайным и редким перегрузкам. Такая муфта конструктивно проста. Ее полумуфты должны быть строго соосны, что лучше всего достигается размещением их на одном валу. При этом одна полумуфта жестко соединяется с валом, а другая в разомкнутом состоянии должна свободно вращаться на нем. Замыкаются обе полумуфты штифтом, установленным в стальных закаленных срезающих его при перегрузках втулках, которые запираются резьбовой пробкой.

На эти муфты имеется нормаль станкостроения. В ней приведены основные размеры элементов муфты, в том числе диаметр штифта и срезающее его усилие. Для выбора муфты предварительно определяют диаметр штифта:  , где

, где  - диаметр окружности расположения штифтов, который предварительно можно принять

- диаметр окружности расположения штифтов, который предварительно можно принять  = (2...2,5)dB; dB - диаметр вала; ζ - количество штифтов, следует сначала принять ζ = 1, так как при этом обеспечивается наибольшая точность срабатывания, при большом значении d принимают 2 = 2, редко 3; твср - предел прочности материала штифта при срезе, для гладких штифтов тв ср = = (0,8...0,9)σΒ; σΒ - предел прочности при растяжении.

= (2...2,5)dB; dB - диаметр вала; ζ - количество штифтов, следует сначала принять ζ = 1, так как при этом обеспечивается наибольшая точность срабатывания, при большом значении d принимают 2 = 2, редко 3; твср - предел прочности материала штифта при срезе, для гладких штифтов тв ср = = (0,8...0,9)σΒ; σΒ - предел прочности при растяжении.

В нормали Ρ 95-1 предусмотрен штифт из стали 45 с твердостью 45...55 HRC3.

По полученному значению принимают по нормали ближайший диаметр штифта и по соответствующему ему срезающему усилию Fcp уточняют диаметр расположения штифтов: Ош = 2[ТН]/ Fcp.

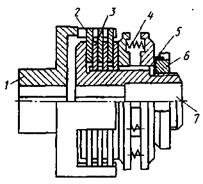

Во фрикционной предохранительной муфте крутящий момент передается за счет сил трения между сжатыми пружиной наружными дисками, зацепляющимися с наружной полумуфтой, и внутренними дисками, связанными с внутренней полумуфтой. Сила сжатия регулируется гайкой, стопорящейся шайбой.

Во фрикционной предохранительной муфте крутящий момент передается за счет сил трения между сжатыми пружиной наружными дисками, зацепляющимися с наружной полумуфтой, и внутренними дисками, связанными с внутренней полумуфтой. Сила сжатия регулируется гайкой, стопорящейся шайбой.

В отличие от фрикционных сцепных эта муфта постоянно замкнута и срабатывает (пробуксовывает) только при перегрузках.

Применяют такие муфты главным образом при частых кратковременных перегрузках (в основном ударного характера) и значительных угловых скоростях. Выбирается муфта по таблицам ГОСТа и рассчитывается как сцепная фрикционная.

51. ОБЩИЕ ПОНЯТИЯ ОБ УПРАВЛЯЕМЫХ МУФТАХ.

Сцепные муфты применяют для соединения или разъединения валов или насаженных на них деталей (зубчатых колес, шкивов и др.) при их вращении или в покое. Сцепные механические муфты разделяют на: кулачковые и зубчатые; фрикционные. Первые используют при значительных крутящих моментах, ограниченных габаритах и необязательной плавности включения. Для плавного включения применяют фрикционные сцепные муфты. Все эти муфты требуют строгого центрирования полумуфт.

В кулачковой сцепной муфте (рис. 18.7) одна полумуфта имеет торцовые выступы (кулачки) чаще всего трапецеидального или прямого профиля, а другая - такого же профиля впадины. Обычно обе полумуфты устанавливаются на одном валу одна с возможностью свободного вращения относительно вала (в таком случае она блокируется или выполняется заодно, например, с зубчатым колесом), а другая - на шпонке или шлицах с возможностью осевого перемещения.

Муфты не стандартизованы, однако имеются рекомендации по их основным размерам [34, 40].

Главными причинами выхода из строя этих муфт являются износ боковых поверхностей кулачков и их излом. Считается, что работают не все кулачки, а 2/3 их.

Условие износостойкости рабочей поверхности кулачка:  , где p - давление на рабочей поверхности;

, где p - давление на рабочей поверхности;  - средний диаметр расположения кулачков; b - высота, измеряемая по радиусу; h -длина кулачка; [р] - допускаемое давление, [р] = 80 120 МПа -при включении в остановленном положении и [р] = 30...40 МПа -при включении на ходу (поверхности закаленные). Напряжение изгиба у основания кулачка

- средний диаметр расположения кулачков; b - высота, измеряемая по радиусу; h -длина кулачка; [р] - допускаемое давление, [р] = 80 120 МПа -при включении в остановленном положении и [р] = 30...40 МПа -при включении на ходу (поверхности закаленные). Напряжение изгиба у основания кулачка

, где К - коэффициент, учитывающий неравномерность распределения нагрузки по кулачкам, принимаемый в пределах 3...6; ζ - число кулачков;

, где К - коэффициент, учитывающий неравномерность распределения нагрузки по кулачкам, принимаемый в пределах 3...6; ζ - число кулачков;  - момент сопротивления изгибу основания кулачка,

- момент сопротивления изгибу основания кулачка,  , t - размер основания кулачка, измеренный по хорде

, t - размер основания кулачка, измеренный по хорде  . Фрикционная многодисковая муфта применяется в одностороннем и двустороннем исполнении. Пакет дисков, состоящий из наружных, зацепляющихся с наружной обоймой, и внутренних, зацепляющихся с внутренней втулкой, размещен между подвижным нажимным диском и служащей для компенсации износа дисков регулировочной гайкой, установленными на внутренней втулке. При перемещении втулки в осевом направлении ее скосы надавливают на длинные плечи рычажков, которые, поворачиваясь на осях, своими короткими плечами сжимают пакет дисков. Момент передается за счет сил трения между дисками. Выключается муфта обратным перемещением втулки. Для облегчения расцепления пакета ведомые диски часто выполняют слегка волнистыми (синусными), что вызывает увеличение силы включения. Фиксация механизма переключения не требует.

. Фрикционная многодисковая муфта применяется в одностороннем и двустороннем исполнении. Пакет дисков, состоящий из наружных, зацепляющихся с наружной обоймой, и внутренних, зацепляющихся с внутренней втулкой, размещен между подвижным нажимным диском и служащей для компенсации износа дисков регулировочной гайкой, установленными на внутренней втулке. При перемещении втулки в осевом направлении ее скосы надавливают на длинные плечи рычажков, которые, поворачиваясь на осях, своими короткими плечами сжимают пакет дисков. Момент передается за счет сил трения между дисками. Выключается муфта обратным перемещением втулки. Для облегчения расцепления пакета ведомые диски часто выполняют слегка волнистыми (синусными), что вызывает увеличение силы включения. Фиксация механизма переключения не требует.

Имеется отраслевой стандарт МН 5656-65, в котором приведены основные размеры на муфты МТМ-1 и МТМ-2 - масляные соответственно односторонние и двусторонние со шлицевыми отверстиями втулок и МТМ-1 А и МТМ-2А - со шпоночными отверстиями втулок.

Выбор муфты производится по расчетному диаметру вала и по передаваемому крутящему моменту.

Проверяют давление р на поверхности дисков и производят расчет механизма ее включения:

52. ОДНОКОМПОНЕНТНЫЕ ВЕРОЯТНОСТНЫЕ РАСЧЕТЫ ДМ.

Однокомпонентные вероятностные расчеты применяют при подборе подшипников качения. Рассеяние долговечности подшипников качения отображается распределением Вейбулла, характеризуемого плотностью вероятности

и вероятностью безотказной работы

и вероятностью безотказной работы

(8) Здесь k - параметр формы, а b - параметр масштаба распределения.

(8) Здесь k - параметр формы, а b - параметр масштаба распределения.

Поскольку за расчетный ресурс подшипников, приводимый в справочниках, принят гамма -процентный ресурс, равный 90%, то вероятностные расчеты подшипников ведут при вероятностях безотказной работы, больших чем p = 0,9.

Обозначив долговечности при вероятностях безотказной работы подшипников больших или равных 0,9 соответственно через Lp, L и подставив их значения в (8) вместо x,  а также имея в виду, что параметр масштаба b является постоянной величиной, получим

а также имея в виду, что параметр масштаба b является постоянной величиной, получим  (9)Обозначим соотношение Lp/L через a учитывая, что при расчете подшипников в обычных условиях работы и вероятности безотказной работы, равной 0,9.

(9)Обозначим соотношение Lp/L через a учитывая, что при расчете подшипников в обычных условиях работы и вероятности безотказной работы, равной 0,9.

полчиим формулу для определения ресурса (в млн. оборотах).подшипников при вероятностях безотказной работы больших чем 0,9:

полчиим формулу для определения ресурса (в млн. оборотах).подшипников при вероятностях безотказной работы больших чем 0,9:

где С, F, p- соответственно динамическая грузоподъемность, эквивалентная нагрузка и показатель степени в уравнении кривой усталости подшипников, а a —коэффициент, характеризующий вероятность безотказной работы.

где С, F, p- соответственно динамическая грузоподъемность, эквивалентная нагрузка и показатель степени в уравнении кривой усталости подшипников, а a —коэффициент, характеризующий вероятность безотказной работы.

При заданном ресурсе подобранного подшипника вероятность безотказной работы определяется по формуле, следующей из зависимости (9)

где

где

53. ОПРЕДЕЛЕНИЕ РАСЧЕТНОЙ НАГРУЗКИ В ЗУБЧАТЫХ ПЕРЕДАЧАХ. КОЭФФИЦИЕНТЫ КОНЦЕНТРАЦИИ НАГРУЗКИ И ДИНАМИЧЕСКОЙ НАГРУЗКИ И ИХ ОПРЕДЕЛЕНИЕ.

За расчетную нагрузку принимают максимальное значение удельной нагрузки, распределенной по линии контакта зубьев:

За расчетную нагрузку принимают максимальное значение удельной нагрузки, распределенной по линии контакта зубьев:

где Fn — нормальная сила в зацеплении; K=Kb*Kv - коэффициент расчетной нагрузки; Kb - коэффициент концентрации нагрузки; Kv — коэффициент динамической нагрузки; l å — суммарная длина линии контакта зубьев.

где Fn — нормальная сила в зацеплении; K=Kb*Kv - коэффициент расчетной нагрузки; Kb - коэффициент концентрации нагрузки; Kv — коэффициент динамической нагрузки; l å — суммарная длина линии контакта зубьев.

Концентрация нагрузки и динамические нагрузки различно влияют на прочность по контактным и изгибным напряжениям. Соответственно различают KН; KНb; KНv - при расчетах по контактным напряжениям и KF; KFb; KFv - по напряжениям изгиба.

2015-09-06

2015-09-06 1305

1305