Подшипники скольжения - это опоры осей и валов, работающие в условиях трения скольжения. Подшипники могут также поддерживать вращающиеся на валах детали: шестерни, шкивы, части муфт и т. п.

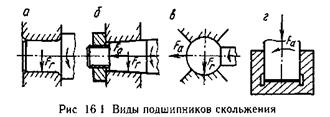

Форма рабочих поверхностей подшипников скольжения может быть цилиндрической (рис. 16.1, а), конической (рис. 16.1, б), шаровой (рис. 16.1, в), плоской (рис. 16.1, г). Наиболее распространены радиальные цилиндрические подшипники скольжения, служащие для восприятия радиальных нагрузок. Конические и шаровые подшипники могут служить в качестве радиально-упорных, т. е. помимо радиальных могут воспринимать некоторые осевые нагрузки.

Форма рабочих поверхностей подшипников скольжения может быть цилиндрической (рис. 16.1, а), конической (рис. 16.1, б), шаровой (рис. 16.1, в), плоской (рис. 16.1, г). Наиболее распространены радиальные цилиндрические подшипники скольжения, служащие для восприятия радиальных нагрузок. Конические и шаровые подшипники могут служить в качестве радиально-упорных, т. е. помимо радиальных могут воспринимать некоторые осевые нагрузки.

Плоские подшипники, называемые упорными или подпятниками, воспринимают осевые нагрузки Fa. В комбинации с радиальными они могут быть превращены в радиально-упорные. В качестве радиально-упорных конические и шаровые подшипники применяются реже. Обычно конические подшипники используются в опорах, где требуется регулировка зазора (часто для компенсации износа). Шаровые подшипники применяются для компенсации перекосов осей валов.

|

|

|

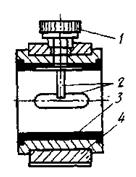

Радиальный подшипник скольжения состоит из корпуса, вкладыша (сплошного или составленного из отдельных частей) и смазывающих устройств (рис. 16.2). Вкладыш может быть установлен непосредственно в корпусе машины или в движущейся детали (например, шатуне). Вкладыши выполняют из специальных антифрикционных материалов (баббиты, бронзы, металлокерамика, пластмассы). Часто они имеют вид биметаллических втулок, у которых небольшой толщины рабочий слой из антифрикционного материала нанесен на поверхность с более толстыми стенками. Это позволяет экономить дорогостоящий подшипниковый  материал. Часто у вкладышей имеются специальные канавки для подвода смазочного материала в зону трения. Смазочный материал может подаваться либо из масленок, либо из специального картера с помощью насоса. Возможно смазывание непосредственным погружением цапфы в масло.

материал. Часто у вкладышей имеются специальные канавки для подвода смазочного материала в зону трения. Смазочный материал может подаваться либо из масленок, либо из специального картера с помощью насоса. Возможно смазывание непосредственным погружением цапфы в масло.

Рис. 16.2 Конструкция подшипника скольжения:

1 - масленка, 2 — канавки для смазочного материала, 3 — вкладыш, 4 - корпус

Для ответственных узлов трения вкладыши могут выполняться в виде самоустанавливающихся отдельных сегментов, благодаря чему обеспечивается режим жидкостного трения. Такие же сегменты могут устанавливаться в подпятниках (рис. 16.3, а). Жидкостное трение между сегментами и плоским вращающимся торцом вала достигается при определенном сочетании нагрузки, скорости вращения и вязкости смазочного масла благодаря клиновой форме зазора, получающейся в результате самоустановки сегментов. Такой же эффект достигается в подпятнике со скосами на рабочих поверхностях (рис. 16.3, б).

|

|

|

Пористость металлокерамики позволяет использовать изделия из нее как резервуары для смазочной жидкости. Наличие графита, олова и других компонентов обеспечивает противоизносные и антифрикционные свойства, а железа или бронзы - хороший теплоотвод.

Достоинства подшипников скольжения: высокая точность вращения, что связано с малым количеством поверхностей, влияющих на точность (у подшипника качения их значительно больше); способность работать при очень больших скоростях в условиях жидкостного трения или газодинамической смазки (долговечность подшипников качения при больших скоростях мала из-за усталости рабочих поверхностей), возможность выполнения подшипника с разъемом (например, для коленчатых валов); малые радиальные габариты; способность работать в воде, в агрессивных и загрязненных средах, где подшипники качения неработоспособны; способность работать при ударных и вибрационных нагрузках благодаря демпфирующему действию масляного слоя; возможность изготовления подшипника особо больших размеров, при которых индивидуальное изготовление подшипника качения оказывается значительно дороже; простота конструкции и низкая стоимость изготовления при неответственных узлах.

Недостатки подшипников скольжения: необходимость использования дефицитных материалов; большие моменты трения в режимах граничного и смешанного трения, а также в периоды пусков и остановок; сложность конструкции для обеспечения режима жидкостного трения, в некоторых случаях большие осевые габариты; низкий уровень стандартизации и унификации.

65. ПОНЯТИЕ ЭРГОНОМИЧНОСТИ.

Изделие должно быть удобно человеку, то есть проектируя какую-то конструкцию нужно учитывать особенности самого человека, чтобы ему было удобно обслуживать сконструированную машину.

Методы оценки надежности. Простейшие оценки прочностной и триботехнической надежности деталей машин основаны на опыте проектирования и эксплуатации подобных конструкций:  , где smax - наибольшие действующие напряжения, [s] - допускаемое напряжение для детали данного типа, изготовленной в определенных условиях.

, где smax - наибольшие действующие напряжения, [s] - допускаемое напряжение для детали данного типа, изготовленной в определенных условиях.

Хотя это неравенство не дает в явном виде представления о степени надежности детали, но оно выражает собой условие предотвращения прочностных (триботехнических) отказов в эксплуатации.

Показателем прочностной надежности принято считать вероятность отказа (или вероятность безотказной работы) детали.

В настоящее время этот показатель используют сравнительно часто для оценки прочностной надежности деталей.

Изделия обычно состоит из совокупности простых (самостоятельных) элементов, связанных между собой. Схематически соединение элементов может быть последовательным, параллельным и смешанным. Вероятность безотказной работы всего изделия På при последовательном соединении n независимых элементов:

På = P1·P2·...Pn;

Если некоторый узел содержит i параллельно соединенных элементов, то вероятность безотказной работы этого узла:

P = 1-(1 - P1) ·(1 - P2) ·...(1 - Pi);

Из этих формул следует что надежность сложной системы (изделия) при последовательном соединении элементов меньше надежности любого из его элементов и снижается с увеличением числа элементов.

Резервирование (параллельное соединение элементов) существенно повышает надежность системы, но усложняет ее.

Для приближенной оценки надежности механической системы можно использовать экспонентциональный закон распределения времени между отказами. Тогда для системы с последовательным соединением элементов:

где

где  - интенсивность отказов всей системы, li - интенсивность отказа 1 элемента.

- интенсивность отказов всей системы, li - интенсивность отказа 1 элемента.

66. МАТЕРИАЛЫ И ТЕРМООБРАБОТКА ВАЛОВ И ОСЕЙ

Выбор материала зависит от критериев работоспособности, конструктивных особенностей (наличия шеек под подшипники скольжения, шлицев, зубчатых венцов, червяков, резьб и т д), объема выпуска, технологий изготовления, условий работы. Валы, не подвергающиеся термообработке, изготавливаются из сталей Ст 5, Ст 6, термообработанные (улучшенные) - из сталей 45, 40Х, быстроходные валы на подшипниках скольжения - из цементируемых сталей 20, 20Х, 12ХНЗА, 18ХГТ. Применение легированных сталей обусловлено необходимостью иметь высокие механические характеристики для уменьшения габаритов. Для быстроходных слабонагруженных валов, диаметры ступеней которых определяются исходя из требований жесткости, нерационально использовать дорогостоящие легированные стали, поскольку модуль упругости у всех сталей почти одинаков. Кроме того, с повышением предела прочности возрастает чувствительность материала к концентрации напряжений, поэтому применение высокопрочных легированных сталей для валов, постоянно работающих при переменных напряжениях, не всегда целесообразно

|

|

|

Критерии работоспособности

В общем случае валы нагружаются переменными во времени и по направлению напряжениями изгиба и кручения. К критериям их работоспособности относятся статическая прочность, изгибная и крутильная жесткость, износостойкость сопряженных пoвepxностей, виброустойчивость. Опыт эксплуатации показывает, что основным критерием работоспособности является сопротивление усталости. Усталостное разрушение возможно при числе циклов перемены напряжений 103...104.

2015-09-06

2015-09-06 3776

3776