ВНИМАНИЕ! ЭКСПЛУАТАЦИЯ С НЕРАБОТАЮЩЕЙ ГИДРОСИСТЕМОЙВЕДЕТ К ПРЕЖДЕВРЕМЕННОМУ ИЗНОСУ ИЛИ ПОЛОМКЕ ШАРИКОВОЙ ПАРЫ И ДРУГИХ НАГРУЖЕННЫХ ДЕТАЛЕЙ. ДВИЖЕНИЕ С НЕРАБОТАЮЩИМ ГИДРОУСИЛИТЕЛЕМ РУЛЯ ДОЛЖНО БЫТЬ СВЕДЕНО К МИНИМУМУ.

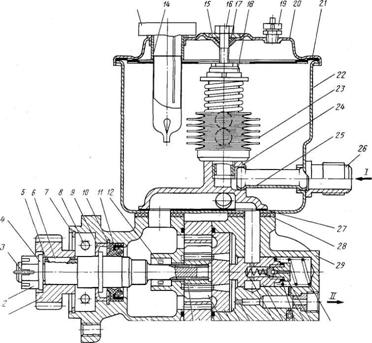

НАСОС ГИДРОУСИЛИТЕЛЯ РУЛЕВОГО УПРАВЛЕНИЯ С БАЧКОМ ДЛЯ МАСЛА (РИС.7) УСТАНОВЛЕН В РАЗВАЛЕ БЛОКА ЦИЛИНДРОВ. ШЕСТЕРНЯ ПРИВОДА 1ЗАФИКСИРОВАНА НА ВАЛУ 5 НАСОСА ШПОНКОЙ 6 И ЗАКРЕПЛЕНА ГАЙКОЙ 2 СО ШПЛИНТОМ 3. В РОТОРЕ 38 НАСОСА, РАЗМЕЩЕННОГО ВНУТРИ СТАТОРА 37 НА ШЛИЦОВАННОМКОНЦЕ ВАЛА НАСОСА, ИМЕЮТСЯ ДЕСЯТЬ ПАЗОВ, В КОТОРЫХ ПЕРЕМЕЩАЮТСЯ ПЛАСТИНЫ 35.

ПРИ СБОРКЕ СТАТОР С ОДНОЙ СТОРОНЫ ПРИЖИМАЕТСЯ К ТОЧНО ОБРАБОТАННОМУ ТОРЦУ КОРПУСА 40 НАСОСА, С ДРУГОЙ—К СТАТОРУ ПРИЛЕГАЕТ РАСПРЕДЕЛИТЕЛЬНЫЙ ДИСК 34. ПОЛОЖЕНИЕ СТАТОРА ОТНОСИТЕЛЬНО КОРПУСА И РАСПРЕДЕЛИТЕЛЬНОГО ДИСКА ЗАФИКСИРОВАНО ШТИФТАМИ. ПРИ ВРАЩЕНИИ ВАЛА НАСОСА ПЛАСТИНЫ ПРИЖИМАЮТСЯ К КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТИ СТАТОРА ПОД ДЕЙСТВИЕМ ЦЕНТРОБЕЖНОЙ СИЛЫ И ДАВЛЕНИЯ МАСЛА, ПОСТУПАЮЩЕГО В ПРОСТРАНСТВО ПОД НИМИ ИЗ ПОЛОСТИ КРЫШКИ НАСОСА ПО КАНАЛАМ В РАСПРЕДЕЛИТЕЛЬНОМ ДИСКЕ. МЕЖДУ ПЛАСТИНАМИ И НЕПОДВИЖНЫМИ ПОВЕРХНОСТЯМИ НАСОСА ОБРАЗУЮТСЯ КАМЕРЫ ПЕРЕМЕННОГО ОБЪЕМА, КОТОРЫЕ, ПРОХОДЯ МИМО ЗОН ВСАСЫВАНИЯ, ЗАПОЛНЯЮТСЯ МАСЛОМ. ДЛЯ БОЛЕЕ ПОЛНОГО ЗАПОЛНЕНИЯ КАМЕР МАСЛО ПОДВОДИТСЯ КАК СО СТОРОНЫ КОРПУСА НАСОСА (ЧЕРЕЗ ДВА ОКНА), ТАК И СО СТОРОНЫ УГЛУБЛЕНИЙ В РАСПРЕДЕЛИТЕЛЬНОМ ДИСКЕ ЧЕРЕЗ ШЕСТЬ ОТВЕРСТИЙ, ВЫПОЛНЕННЫХ В СТАТОРЕ И РАСПОЛОЖЕННЫХ ПО ТРИ ПРОТИВ ОКОН ВСАСЫВАНИЯ.

|

|

|

ПРИ УМЕНЬШЕНИИ МЕЖЛОПАСТНОГО ОБЪЕМА МАСЛО ВЫТЕСНЯЕТСЯ ПО КАНАЛАМ В РАСПРЕДЕЛИТЕЛЬНОМ ДИСКЕ В ПОЛОСТЬ КРЫШКИ НАСОСА, СООБЩАЮЩУЮСЯ ЧЕРЕЗ КАЛИБРОВАННОЕ ОТВЕРСТИЕ А С ЛИНИЕЙ НАГНЕТАНИЯ.

НА УЧАСТКАХ ПОВЕРХНОСТИ СТАТОРА С ПОСТОЯННЫМ РАДИУСОМ (МЕЖДУ ЗОНАМИ ВСАСЫВАНИЯ И НАГНЕТАНИЯ) ОБЪЕМ КАМЕР НЕ ИЗМЕНЯЕТСЯ. ЭТИ УЧАСТКИ НЕОБХОДИМЫ ДЛЯ ТОГО, ЧТОБЫ ОБЕСПЕЧИТЬ МИНИМАЛЬНОЕ ПЕРЕТЕКАНИЕ МАСЛА МЕЖДУ ЭТИМИ ЗОНАМИ.

ВО ИЗБЕЖАНИЕ «ЗАПИРАНИЯ» МАСЛА, КОТОРОЕ ПРЕПЯТСТВОВАЛО БЫ ПЕРЕМЕЩЕНИЮ ПЛАСТИН, ПРОСТРАНСТВО ПОД НИМИ СВЯЗАНО ПОСРЕДСТВОМ ДОПОЛНИТЕЛЬНЫХ МАЛЫХ КАНАЛОВ В РАСПРЕДЕЛИТЕЛЬНОМ ДИСКЕ С ПОЛОСТЬЮ В КРЫШКЕ 29 НАСОСА. ВАЛ НАСОСА ВРАЩАЕТСЯ В КОРПУСЕ, НА ИГОЛЬЧАТОМ 12 И ШАРИКОВОМ 8 ПОДШИПНИКАХ.

НАСОС СНАБЖЕН РАСПОЛОЖЕННЫМ В КРЫШКЕ КОМБИНИРОВАННЫМ КЛАПАНОМ 33, ВКЛЮЧАЮЩИМ В СЕБЯ ПРЕДОХРАНИТЕЛЬНЫЙ И ПЕРЕПУСКНОЙ КЛАПАНЫ. ПЕРВЫЙ ИЗ НИХ ЯВЛЯЕТСЯ ДОПОЛНИТЕЛЬНЫМ (РЕЗЕРВНЫМ) ПРЕДОХРАНИТЕЛЬНЫМ КЛАПАНОМ ВГИДРОСИСТЕМЕ. РЕГУЛИРУЕТСЯ ОН НА ДАВЛЕНИЕ 85—90 КГС/СМ2. ВТОРОЙ ОГРАНИЧИВАЕТ КОЛИЧЕСТВО МАСЛА, ПОСТУПАЮЩЕГО В СИСТЕМУ. ПРИ МИНИМАЛЬНОЙ ЧАСТОТЕ ВРАЩЕНИЯ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ КЛАПАН ПРИЖАТ ПРУЖИНОЙ 30 К РАСПРЕДЕЛИТЕЛЬНОМУ ДИСКУ. МАСЛО ИЗ ПОЛОСТИ В КРЫШКЕ НАСОСА ЧЕРЕЗ КАЛИБРОВАННОЕ ОТВЕРСТИЕ А ПОСТУПАЕТ В КАНАЛ, СОЕДИНЯЮЩИЙСЯ С ЛИНИЕЙ НАГНЕТАНИЯ. ПОЛОСТЬ ПОД КЛАПАНОМ, ГДЕ РАСПОЛОЖЕНА ПРУЖИНА 30, СООБЩАЕТСЯ С ЭТИМ КАНАЛОМ ОТВЕРСТИЕМ МАЛОГО ДИАМЕТРА Б. С УВЕЛИЧЕНИЕМ ЧАСТОТЫ ВРАЩЕНИЯ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ ЗА СЧЕТ СОПРОТИВЛЕНИЯ ОТВЕРСТИЯ А ОБРАЗУЕТСЯ РАЗНОСТЬ ДАВЛЕНИЙ В ПОЛОСТИ КРЫШКИ (ПЕРЕД КЛАПАНОМ) И КАНАЛЕ НАГНЕТАНИЯ НАСОСА (ЗА КЛАПАНОМ). ПЕРЕПАД ДАВЛЕНИЙ ТЕМ БОЛЬШЕ, ЧЕМ БОЛЬШЕ МАСЛА ПРОХОДИТ В ЕДИНИЦУ ВРЕМЕНИ ЧЕРЕЗ ЭТО ОТВЕРСТИЕ И НЕ ЗАВИСИТ ОТ ВЕЛИЧИНЫ ДАВЛЕНИЯ. ИЗБЫТОЧНОЕ ДАВЛЕНИЕ В ПОЛОСТИ КРЫШКИ, ВОЗДЕЙСТВУЯ НА ЛЕВЫЙ ТОРЕЦ ПЕРЕПУСКНОГО КЛАПАНА, ПРЕОДОЛЕВАЕТ СОПРОТИВЛЕНИЕ ПРУЖИНЫ. ПРИ ОПРЕДЕЛЕННОЙ РАЗНОСТИ ДАВЛЕНИЙ УСИЛИЕ, СТРЕМЯЩЕЕСЯ СДВИНУТЬ КЛАПАН, ВОЗРАСТАЕТ НАСТОЛЬКО, ЧТО ПРУЖИНА СЖИМАЕТСЯ И КЛАПАН, ПЕРЕМЕЩАЯСЬ ВПРАВО, ОТКРЫВАЕТ ВЫХОД ЧАСТИ МАСЛА ИЗ ПОЛОСТИ КРЫШКИ В БАЧОК. ЧЕМ БОЛЬШЕ МАСЛА ПОДАЕТ НАСОС, ТЕМ БОЛЬШЕ ЕГО ПЕРЕПУСКАЕТСЯ ЧЕРЕЗ КЛАПАН ОБРАТНО В БАЧОК. ТАКИМ ОБРАЗОМ, УВЕЛИЧЕНИЯ ПОДАЧИ МАСЛА В СИСТЕМУ СВЫШЕ ЗАДАННОГО ПРЕДЕЛА ПОЧТИ НЕ ПРОИСХОДИТ.

|

|

|

РИС. 7. НАСОС ГИДРОУСИЛИТЕЛЯРУЛЕВОГО УПРАВЛЕНИЯ:

РИС. 7. НАСОС ГИДРОУСИЛИТЕЛЯРУЛЕВОГО УПРАВЛЕНИЯ:

1-шестерня привода: 2—гайка крепления шестерни; 3—шплинт: 4, 15—шайбы; 5—вал насоса; 6 --сегментная шпонка; 7, 10—упорные кольца; 8—шарикоподшипник; 9—маслоотгонное кольцо; 11— манжета; 12—игольчатый подшипник; 13—крышка заливной горловины; 14—заливной фильтр; 16 -болт; 17, 36, 39—уплотнительные кольца; 18—труба фильтра; 19—предохранительный клапан; 20—крышка бачка с пружиной; 21, 28—уплотнительные прокладки; 22—бачок насоса; 23—фильтрующий элемент; 24—коллектор; 25—трубка бачка; 26—штуцер; 27—прокладка коллектора; 29— крышка насоса; 30—пружина перепускного клапана; 31—седло предохранительного клапана; 32— регулировочные шайбы; 33—перепускной клапан в сборе с предохранительным клапаном; 34—распределительный диск; 35—пластина насоса; 37—статор; 38—ротор; 40—корпус насоса; А, Б—дросселирующие отверстия; В—полость нагнетания; Г—радиальные отверстия; 1—из системы; 2—в систему.

Работа перепускного клапана при срабатывании встроенного в него предохранительного клапана осуществляется аналогичным образом. Открываясь, шариковый клапан пропускает небольшой поток масла в бачок через радиальные отверстия в перепускном клапане. При этом давление на правый торец перепускного клапана падает, поскольку поток масла, идущий через шариковый клапан, ограничен отверстием Б.

3) Влияние эксплутационных факторов на техническое состояние гидроусилителя КамаЗ-5320. Виды изнашивания, нагрузок воспринимаемых устройством.

В процессе эксплуатации тех. Состояние автотранспортных средств непрерывно ухудшается, причем сроки службы отдельных узлов и агрегатов различны. Они во многом определяются совершенством конструкций, качеством изготовления, применяемыми эксплуатационными материалами, дорожными и климатическими условиями, организацией ТО и хранения автомобиля.

Влияние дорожных условий. Сопротивление движению автомобиля зависит от вида дорожного покрытия и его продольного профиля. Сопротивление движению определяет работу, затрачиваемое на перемещение автомобиля, а следовательно, расход топлива и интенсивность изнашивания его деталей.

Ровность (неровность) дорожного покрытия влияет на расход энергии, затрачиваемой автомобилем на поглощение ударов и колебаний кузова при движении, а также на дополнительное сопротивление движению. Неровность дорожного покрытия повышает интенсивность изнашивания деталей подвески, увеличивает расход топлива, снижает сохранность перевозимых грузов и скорость движения автомобиля.

Влияние режимов работы. Режимы работы бывают: постоянный, переменный, оптимальный и форсированный.

|

|

|

Постоянный режим возможен при равномерном движении автомобиля по горизонтальному участку дороги. При этом снижается интенсивность изнашивания трущихся деталей и расход топлива при прочих равных условиях.

Переменный режим движения имеет место при многократных разгонах и замедлениях автомобиля, при частых изменениях дорожного сопротивления и условий движения, что наиболее характерно для интенсивного городского движения. При этом повышается интенсивность изнашивания и расход топлива в сравнимых условиях.

Оптимальный режим – при обеспечении оптимальной безопасности движения позволяет соблюдать эксплуатационные нормы расхода топлива. В оптимальном режиме двигателя износы механизмов автомобиля также находятся в пределах нормы долговечности.

Форсированный режим наблюдается при интенсивных разгонах, обгонах, движении груженого автомобиля с повышенной скоростью, на подъеме и т.д. Движение на этом режиме приводит к повышенному расходу топлива и росту изнашивания деталей автомобиля.

Влияние качества вождения. Топливная экономичность, долговечность автомобиля и безопасность его движения зависят от качества его вождения.

Влияние Технического обслуживания. Качество и своевременность выполнения технического обслуживания автомобилей существенно влияют на надежность, долговечность, топливную экономичность, безопасность движения и др. эксплуатационные качества автомобиля.

Поддержание автомобиля в технически исправном состоянии и надлежащим внешним виде, достигается путем ТО и Р. В нашей стране принята планово - предупредительная система ТО и Р агрегатным методом.

ТО является профилактическим мероприятием и проводится в плановом порядке, через определенные пробеги. В АТП нашло широкое применение оперативное планирование по календарному времени и фактическому пробегу.

При планировании по календарному времени составляют месячный (двухмесячный) план поставки автомобиля на ТО. При этом для каждого автомобиля выделяют день выполнения соответствующего ТО.

|

|

|

При планировании ТО по фактическому пробегу на каждый автомобиль заводится лицевая карточка, в которую записывают ежедневный пробег и установленный пробег между определенными видами ТО и на этой основе устанавливают день фактической постановки автомобиля на ТО.

ВИДЫ ИЗНАШИВАНИЯ.

Основой теории трения и износа деталей служит классификация видов изнашивания для сопряженных пар трения (для случая трения скольжения).

Различают три основных вида изнашивания: механическое, молекулярно-механическое и коррозионное.

Механическое изнашивание подразделяется на три вида: абразивное; вследствие пластических деформаций, при хрупком разрушении.

Абразивное изнашивание возникает в результате режущего или царапающего действия твердых частиц, находящихся между поверхностями трения. При этом абразивными частицами являются не только частицы кварца соединений, попадающие в узлы трения снаружи, но и частицы продуктов износа деталей и нагара, образующиеся внутри агрегатов автомобиля. Причем, когда твердые частицы взвешены в жидкости (масле), такое изнашивание называется гидроабразивным.

Изнашивание вследствие пластических деформаций заключается в перемещении поверхностных слоев детали в направлении скольжения под действием значительных нагрузок и ведет к изменению размеров и форм без потери массы детали (например, деформирование круглых деталей с образованиемэллипсообразной формы).

Изнашивание при хрупком разрушении заключается в том, что поверхностный слой металла одной из сопряжённых деталей под действием сил трения, пластической деформации и больших знакопеременных нагрузок, приводящих к наклёпу, уплотняется и становится чрезвычайно хрупким, что приводит к его разрушению путем выкрашивания отдельных частиц.

Молекулярно-механическое изнашивание вызывается молекулярным взаимодействием между тесно сближенными поверхностями металлов, которое приводит к прочному «схватыванию» и «сращиванию» их в местах контакта, т.е. происходит общеизвестный процесс диффузии. При значительных нагрузках и отсутствии масляной плёнки между трущимися поверхностями интенсивность этого процесса резко возрастает (происходит адгезионное изнашивание). При начале движения деталей происходит нарушение молекулярных связей с последующими видами разрушения поверхностей - происходит перенос металла с одной детали на другую.

При высоких скоростях скольжения повышается температурный режим работы и «схватывание» поверхностей вызывается уже

простым налипанием и уносом частиц размеченного и даже иногда расплавленного металла.

Коррозионно-механическое изнашивание происходит при сочетании коррозии и механического изнашивания, описанного выше.

В период работы большое количество микронеровностей деталей как бы сошлифовываются. при этом продукты износа в большом количестве попадают в масло, постоянно загрязняя его. Именно поэтому в период обработки предусмотрена замена масла через короткий период 3000—4000 км. Зону Л принято называть зоной приработки.

Зона Б характеризуется более плавным нарастанием износа. Наклон кривых износа незначителен, что соответствует периоду нормальной работы и называется областью допустимых износов. Следует сказать, что сопряженные детали ввиду конструктивных

особенностей, специфических свойств материалов из которых они изготовлены и т. д., имеют различную интенсивность изнашивания и соответственно форму кривых износа.

Виды изнашивания гидроусилителя рулевого управления КамаЗ 5320:

В процессе работы гидроусилителя может происходить гидроабразивное изнашивание зеркала и поршня цилиндра.

Далее может быть пластическая деформация шестерён.

Коррозия металла корпуса гидроусилителя.

4) Основные неисправности гидроусилителя КамаЗ-5320 и способы его обнаружения.

| Причина неисправности | Метод устранения |

Неустойчивое движение автомобиля на дороге (требуется регулярная дополнительная работа рулевым колесом для поддержания данного направления движения

| Повышенный свободный ход рулевого колеса | Отрегулируйте свободный ход рулевого колеса |

| Изношены детали винтовой пары рулевого механизма | Замените комплект шарико-винтовой пары |

| Ослабла затяжка гайки упорных подшипников винта рулевого механизма | Отрегулируйте затяжку гайки |

| Заедание золотника или реактивных плунжеров в корпусе клапана управления гидроусилителем | Устраните заедание, промойте детали |

| Повреждены внутренние уплотнения рулевого механизма | Замените неисправные детали уплотнений |

Недостаточная или неравномерная работа гидроусилителя

| Чрезмерный натяг в зубчатом зацепление рулевого механизма | Отрегулируйте рулевой механизм с помощью регулировочного винта, доведите усилие на ободе рулевого колеса до нормы |

| Насос не развивает необходимой подачи вследствие засорения фильтра или износа деталей качающего узла | Промойте фильтр и разберите насос для проверки его деталей. Если необходимо замените насос |

| Повышенные внутренние утечки масла в рулевом механизме вследствие износа или повреждения внутренних уплотнений | Разберите механизм, замените уплотнительные кольца или другие поврежденные элементы уплотнений |

| Негерметичностьобратного клапана рулевого механизма | Устраните негерметичность обратного клапана |

| Недостаточный уровень масла в бачке насоса Наличие в системе воздуха (пена в бачке, мутное масло) | Доведите уровень масла в бачке насоса до нормального. Удалите воздух. Если воздух удалить не удается, проверьте затяжку всех соединений, снимите и промойте фильтр, проверьте целостность фильтрующих элементов и прокладок под коллектором, а также бачком насоса. Убедитесь в плоскостности опорной поверхности коллектора и правильном взаимном расположении привалочных фланцев крышки и корпуса насоса (под установку бачка насоса). Проверьте затяжку четырех болтов крепления коллектора и, если все указанное выше исправно, залейте масло и снова прокачайте систему |

| Периодическое зависание перепускного клапана по причине загрязнения | Разберите насос, промойте ацетоном перепускной клапан и отверстие в крышке насоса, очистив их рабочие поверхности от заусенцев и посторонних частиц |

| Ослабла затяжка гайки упорных подшипников винта рулевого механизма | Отрегулируйте затяжку гайки |

| Нарушена регулировка пружины предохранительного клапана рулевого механизма илинегерметичностьклапана вследствие загрязнения или наличия забоин | Отрегулируйте клапан, устраните негерметичность |

Полное отсутствие усиления при различных скоростях вращения коленчатого вала двигателя

| Отвернулось седло предохранительного клапана насоса или поломка пружины клапана | Разберите насос, заверните седло или замените пружину клапана |

| Зависание перепускного клапана или неисправность обратного клапана рулевого механизма | Разберите насос и промойте клапан, устранитенегерметичность обратного клапана |

| Поломка пружины предохранительного клапана рулевого механизма | Замените пружину и отрегулируйте клапан |

Усилие на рулевом колесе неодинаково при поворотах вправо и влево

| Повреждены внутренние уплотнения винта и поршня рулевого механизма | Замените неисправные детали уплотнений винта и поршня |

Рулевой механизм заклинивает при поворотах

| Заедание золотника или реактивных плунжеров в корпусе клапана управления гидроусилителем | Устраните заедание, промойте детали |

| Износ деталей соединения регулировочного винта с валом сошки или зубчатого зацепления рулевого механизма | Отрегулируйте осевой зазор в соединении подбором регулировочной шайбы. При износе зубчатого зацепления или соединения регулировочного винта с валом сошки выше допустимого замените рулевой механизм |

Стук в рулевом механизме или в карданном вале рулевой колонки

| Повышенный зазор в зубчатом зацеплении рулевого механизма | Отрегулируйте зазор регулировочным винтом |

| Не затянуты гайки болтов соединения сошки рулевого управления | Затяните гайки |

| Не затянуты гайки клиньев крепления вилок карданного вала или изношено шлицевое соединение | Затяните гайки. Замените изношенные детали |

Повышенный шум при работе насоса

| Недостаточный уровень масла в бачке насоса | Доведите уровень масла в бачке насоса до нормального |

| Засорение или повреждение фильтра насоса. Наличие воздуха вгидросистеме (пена в бачке, мутное масло) | Промойте или замените фильтр. Удалите воздух |

| Погнут коллектор или разрушена его прокладка | Устраните погнутость или замените прокладку |

Выбрасывание масла через предохранительный клапан крышки бачка насоса

| Чрезмерно высокий уровень масла в бачке насоса | Доведите уровень масла до нормального |

| Засорение или повреждение фильтра насоса | Промойте или замените фильтр |

| Погнут коллектор или разрушена его прокладка | Устраните погнутость или замените прокладку, удалите воздух из системы |

Постоянное падение уровня масла в бачке насоса

| Утечка масла в двигатель вследствие повреждения манжеты валика насоса | Снимите насос с двигателя и замените манжету |

Поломка передней крышки рулевого механизма (в холодное время года)

| В гидросистемурулевого управления залито масло, не рекомендованное кар той смазывания | Замените крышку. Залейте масло, соответствующее карте смазывания |

| Не проведена замена мас- лозаменителяпри сезон ном обслуживании | Замените крышку. Замените масло на соответствующее сезону |

| В масле имелась (или по пала при эксплуатации) вода, и во времядлитель- ной стоянки на морозе с выключенным двигателем образовались ледяные пробки. | Замените крышку, замените имеющееся в системе масло на масло, проверенное на отсутствие воды, удалите воздух из системы. Сорт масла должен соответствовать сезону. |

5) Техническое обслуживание гидроусилителя КамаЗ 5320, последовательность выполнения операций, оборудование, приспособление, габариты, установленная мощность, измерительный инструмент, трудоёмкость операций и способы контроля качества выполненных работ.

При ежедневном ТО проверьте состояние привода рулевого управления (без применения специального инструмента).

При ТО-1: проверьте уровень масла в бачке насоса гидроусилителя рулевого управления, при необходимости долейте масло до нормы; смажьте шарниры рулевых тяг через пресс-масленки до появления свежей смазки в зазорах.

Уровень масла в бачке насоса проверяйте указателем, вмонтированным в пробку заливной горловины бачка. Передние колеса при этом установите прямо. Перед снятием пробки тщательно вытрите ее и заливную горловину бачка. Уровень масла должен быть между метками на указателе. При необходимости долейте масло до нормы при работающем двигателе на минимальной частоте вращения коленчатого вала. Масло заливайте только через воронку с двойной сеткой и заливной фильтр, установленный в горловине бачка. Категорически запрещается заливать масло, сняв крышку бачка насоса!

При ТО-2 проверьте зазоры в шарнирах рулевых тяг и карданного вала, проверьте и при необходимости восстановите свободный ход рулевого колеса, снимите и промойте фильтр насоса.

Свободный ход рулевого колеса проверяйте на снаряженном автомобиле (без груза) при работающем двигателе с частотой вращения коленчатого вала двигателя 600— 1200 об/мин. Давление в шинах колес должно быть нормальным, передние колеса установлены прямо.

Свободный ход рулевого колеса на новом автомобиле не должен превышать 15 °.

Для замера свободного хода используйте приборы К-402 или К-187, при этом поворачивайте рулевое колесо вправо и влево до начала поворота левого переднего колеса. Угол отсчитывайте на угловой шкале прибора от условного нуля, который устанавливается посередине диапазона свободного качания рулевого колеса. Если свободный ход рулевого колеса больше допустимого, проверьте наличие воздуха в гидросистеме усилителя рулевого управления, состояние шарниров рулевых тяг, крепление и регулировку рулевого механизма, зазоры в шарнирах карданного вала рулевого управления, затяжку клиньев крепления карданного вала, регулировку подшипников ступиц управляемых колес. При нарушении затяжки или регулировок их следует восстановить. В случае невозможности устранить зазоры в шарнирах или шлицах карданного вала рулевого управления вал нужно заменить или отремонтировать.

Заливной фильтр 14 (см. рис.7) и фильтрующий элемент промойте. В случае значительного засорения фильтрующих элементов смолистыми отложениями дополнительно промойте их растворителем марки 646.

При СТО (осенью) смените масло в системе гидроусилителя рулевого управления.

Для смены масла (при использовании заменителя) и удаления воздуха из системы гидроусилителя рулевого управления выполните следующие операции:

1. Отсоедините продольную тягу от сошки рулевого управления (за

правка и прокачка гидросистемы рулевого управления при подсоеди ненной рулевой тяге запрещена) и снимите крышку бачка насоса гидроусилителя. Допускается производить прокачку без отсоединения продольной тяги, но при вывешенной передней оси.

2. Поверните рулевое колесо влево до упора и откройте сливное отверстие, вывернув магнитную пробку из картера рулевого механизма. Масло сливайте до тех пор, пока не прекратится его вытекание из отверстия.

3. Промойте насос, трубопроводы и гидроусилитель, для этого вывер ните фильтр из коллектора и удали те из бачка насоса гидроусилителя остаток загрязненного масла; промойте детали разобранного фильтра и сливную пробку рулевого механизма, очистив их от грязи. После очистки и промывки соберите фильтр и вверните его на место;

залейте в бачок насоса через воронку с двойной сеткой 2 л чистого масла и слейте через сливное отверстие картера рулевого механизма, поворачивая рулевое колесо от упора до упора.

4. Залейте свежее масло и удалите из системы воздух в следующем порядке:

вверните магнитную пробку в сливное отверстие картера рулевого механизма;

снимите резиновый колпачок с перепускного клапана рулевого механизма и на его сферическую головку наденьте прозрачный эластичный шланг, открытый конец которого опустите в стеклянный сосуд вместимостью не менее 0,5 л. Сосуд должен быть залолнен маслом до половины его объема;

отверните на 1/2—3/4 оборота перепускной клапан рулевого механизма; установите крышку бачка насоса; поверните рулевое колесо влево до упора;

снимите пробку заливной горловины с крышки бачка насоса и из сосуда вместимостью не менее 1,5 лзаливайте масло в бачок насоса до тех пор, пока его уровень не перестанет понижаться;

пустите двигатель и при его работе на минимальной частоте вращения коленчатого вала доливайте масло в бачок насоса, не допуская снижения его уровня, до тех пор, пока не

прекратится выделение пузырьков воздуха из шланга, надетого на перепускной клапан;

заверните перепускной клапан;

поверните рулевое колесо вправо до упора и снова верните его в левое положение. Удерживая рулевое колесо в левом положении, отверните на 1/2—3/4 оборота перепускной клапан и снова проследите за выделением пузырьков воздуха. После прекращения выделения пузырьков заверните перепускной клапан;

повторите предыдущую операцию не менее 2 раз, в результате из перепускного клапана должно идти чистое (без примеси воздуха) масло. Если выделение пузырьков воздуха из шланга продолжается, повторите операцию еще 1—2 раза, при этом следите за уровнем масла в бачке насоса, поддерживая его между метками на указателе уровня;

остановите двигатель;

снимите шланг со сферической головки перепускного клапана и наденьте на нее защитный колпачок;

проверьте уровень масла в бачке насоса и, если нужно, долейте его. Установите пробку заливной горловины бачка;

соедините продольную рулевую тягу с сошкой рулевого механизма.

При заправке гидросистемы следует иметь в виду, что некачественная прокачка масла, при которой вгидросистеме остается воздух, является частой причиной появления дефекта «тяжелый руль» (увеличение усилия на рулевом колесе), а также снижения чувствительности рулевого управления.

Приступая к техническому обслуживанию рулевого механизма, насоса гидроусилителя руля и других узлов рулевого управления, следует иметь в виду, что восстановление деталей, исчерпавших свою работоспособность вследствие износа, в этих узлах недопустимо. Изготовление таких деталей высокой точностью и чистотой рабочих

поверхностей, а также их селективный подбор при сборке возможны только в условиях специализированного производства, поэтому техническое обслуживанию рулевых механизмов и насосов в условиях АТП производится только заменой вышедших из строя агрегатов на исправные из числа поставленных в запасные части.

Рулевой механизм на автомобиле проверяют и регулируют при отсоединенной продольной рулевой тяге и неработающем двигателе.

Предварительно проверьте балансировку колес, давление воздуха в шинах, наличие смазки в рулевом управлении и ступицах колес, регулировку подшипников ступиц колес и рулевых тяг, работу амортизаторов, установку передних колес. Кроме того, проверьте уровень масла в бачке насоса гидроусилителя, убедитесь в отсутствии воздуха в системе, осадка или грязи в бачке и на фильтре насоса, утечки масла в соединениях маслопроводов.

Усилие на рулевом колесе измеряйте пружинным динамометром, прикрепленным к ободу колеса в следующих его положениях:

1. Рулевое колесо повернуто более чем на два оборота от среднего положения. Усилие на рулевом колесе должно быть 0,6—1,6 кгс. В этом случае зубчатое зацепление и шарико-винтовая пара выведены в положение, близкое к крайнему, где трение в этих узлах практически исключено, а величина усилия определяется преимущественно моментом трения в упорных подшипниках, уплотнениях и втулках рулевого механизма. Несоответствие усилия на ободе рулевого колеса указанной величине свидетельствует о неправильной (недостаточной или чрезмерной) затяжке упорных подшипников винта либо означает, что повреждены детали узла шариковой гайки. Недостаточная затяжка упорных подшипников приводит к нарушению курсовой устойчивости автомобиля (автомобиль плохо «держит дорогу»), чрезмерная затяжка наряду с поврежденииемдеталей узла шариковой гайки— к заклиниванию рулевого механизма (явление «остаточного давления»).

Рулевое колесо повернуто на3/4 оборота от среднего положения.

Усилие не должно превышать 2,0 - 2,3 кгс. При этом положении добавляется трение в шариковинтовой паре за счет пред натяга шариков. Отклонение величины усилия на ободе

рулевого колеса от указанных значений вызывается повреждением деталей узла шариковинтовой пары.

Рулевое колесо проходит среднее положение. Усилие на рулевом колесе должно быть на 0,4—0,6 кгс больше усилия, полученного при замере во втором положении, но не превышать 2,8 кгс. В этом случае проверяется регулировка зубчатого зацепления рулевого механизма. Если усилие меньше указанной величины, зазор в зубчатом зацеплении больше допустимого и автомобиль будет плохо «держать дорогу». Если больше — зацепление

слишком «затянуто», что может являться наряду с другими факторами причиной плохого самовозврата управляемых колес в среднее положение.

Если при измерении усилий в перечисленных выше положениях окажется, что они не соответствуют указанным величинам, отрегулируйте рулевой механизм. При необходимости снимите механизм с автомобиля для выполнения работ по его частичной или полной разборке и дополнительной проверке. Регулирование рулевого механизма начинайте с замера усилия в третьем положении. При этом с помощью регулировочного винта вала сошки доведите усилие до нормы. При вращении винта по часовой стрелке усилие будет увеличиваться, при вращении против часовой стрелки—уменьшаться.

Для регулирования усилия в первом положении следует частично разобрать рулевой механизм для того, чтобы подтянуть или ослабить гайку крепления упорных подшипников.

Для устранения причин несоответствия усилия во втором положении требуется полная разборка рулевого механизма. Полную разборку разрешается производить только на предприятии, ремонтирующем рулевые механизмы, или в специализированных мастерских. Порядок снятия, разборки и сборки рулевого механизма, а также его последующей проверки и установки на автомобиль изложен ниже.

Для проверки давления в гидросистеме рулевого управления на автомобиле в напорной магистрали между насосом и рулевым механизмом установите приспособление, включающее в себя манометр 2 (со шкалой до 100 кгс/см2) и вентиль /, прекращающий подачу масла к гидроусилителю. Откройте вентиль и поверните рулевое колесо до упора, приложив усилие не менее 10 кгс. Давление масла при частоте вращения коленчатого вала 600 об/мин должно быть не менее 75 кгс/см2. Если давление масла будет меньше, то медленно заверните вентиль, следя за повышением давления по манометру. Если давление не увеличивается, то неисправен насос. При исправном насосе давление должно подниматься и быть не менее 85 кгс/см2. В этом случае неисправность нужно искать в рулевом механизме (неправильная регулировка предохранительного клапана или чрезмерные внутренние утечки). Если давление при закрытом вентиле больше давления, которое было при открытом вентиле, но ниже 75 кгс/см2, то неисправны оба агрегата.

Возникающий при проверке Специфический шум, связанный с работой предохранительного клапана рулевого механизма, не является признаком неисправности.

Для проверки правильности работы клапана управления гидроусилителем отсоедините продольную рулевую тягу, откройте вентиль и поверните рулевое колесо до упора с приложением усилия не менее 10 кгс при частоте вращения коленчатого вала 1000 об/мин. При прекращении действия усилия на рулевое колесо давление должно стать не более 3—5 кгс/см2. Такую проверку проведите в двух крайних положениях. Если давление не понизится, то это свидетельствует о заедании клапана. При проверке нельзя держать вентиль закрытым, а колеса повернутыми до упора в течение более 15 с. Проверку проводите при температуре масла в бачке 65—75 °С. В случае необходимости масло можно нагреть, поворачивая колеса до упора в обе стороны и удерживая их в крайних положениях не более 15 с.

Затяжку подшипников вала рулевой колонки регулируйте, если ощущается осевое перемещение вала, а момент вращения вала менее 3— 8 кгс-см, что соответствует усилию 0,118—0,314 кгс, приложенному на радиусе 250 мм рулевого колеса при отсоединенном карданном вале.

Отрегулируйте затяжку подшипников вращением регулировочной гайки 8 (см. рис. 2), предварительно разогнув ус стопорной шайбы 7. При регулировании, подтягивая гайку, надо поворачивать вал / за рулевое колесо в обе стороны, чтобы не перезатянуть гайку. Недопустима затяжка гайки с последующим отвертыванием ее для получения указанного момента вращения вала рулевой колонки, так как при этом могут быть повреждены штампованные из листовой стали кольца подшипников вала рулевой колонки. После окончания регулирования один из усиков стопорной шайбы вновь загните в паз гайки. Если по каким-либо причинам колонка рулевого управления разбиралась, то при сборке в подшипники вала заложите свежую смазку.

При сборке карданного вала следите за тем, чтобы оси отверстий в вилках для крепежных клиньев находились в параллельных плоскостях и были расположены так, как это показано на рис. 2. Карданный вал устанавливайте на автомобиль таким образом, чтобы вилка со шлицевой втулкой была обращена вверх. При этом заложенная в полость втулки смазка обеспечивает лучшее смазывание шлицев.

Поперечную рулевую тягу заменяйте в следующем порядке:

вывесите переднюю ось автомобиля, отверните гайку, крепящую шаровой палец левого наконечника тяги и, выбив шаровой палец из конусного отверстия рычага, отсоедините левый наконечник тяги рулевой трапеции;

проделайте те же операции с правым наконечником поперечной рулевой тяги и снимите тягу автомобиля;

установите шаровые пальцы наконечников новой поперечной тяги в отверстиях нижних рычагов, затяните и зашплинтуйте гайки крепления. Момент затяжки гаек крепления шаровых пальцев поперечной рулевой тяги 25—32 кгс-м. Поперечную тягу устанавливайте так, чтобы масленки шаровых пальцев на наконечниках тяги были обращены назад по ходу автомобиля; опустите переднюю ось.

2015-10-13

2015-10-13 800

800