Резьбовым называют соединение составных частей изделия с применением детали, имеющей резьбу.

Резьба представляет собой чередующиеся выступы и впадины на поверхности тела вращения, расположенные по винтовой линии. Основные определения, относящиеся к резьбам общего назначения, стандартизованы.

Резьбовые соединения являются самым распространенным видом соединений вообще и разъемных в частности. В современных машинах детали, имеющие резьбу, составляют свыше 60% от общего количества деталей. Широкое применение резьбовых соединений в машиностроении объясняется их достоинствами: универсальностью, высокой надежностью, малыми габаритами и весом крепежных резьбовых деталей, способностью создавать и воспринимать большие осевые силы, технологичностью и возможностью точного изготовления.

Недостатки резьбовых деталей: значительная концентрация напряжений в местах резкого изменения поперечного сечения и низкий КПД подвижных резьбовых соединений.

Резьбы изготовляют либо пластической деформацией (накатка на резьбонакатных станках, выдавливание на тонкостенных металлических изделиях), либо резанием (на токарно-винторезных, резьбонарезных, резьбофрезерных, резьбошлифовальных станках или вручную метчиками и плашками); на деталях из стекла, пластмассы, металлокерамики, иногда на деталях из чугуна резьбу изготовляют отливкой или прессованием. Следует отметить, что накатывание резьбы круглыми или плоскими плашками на резьбонакатных станках — самый высокопроизводительный метод, с помощью которого изготовляется большинство стандартных крепежных деталей с наружной

|

|

|

резьбой, причем накатанная резьба прочнее нарезанной, так как в первом случае не происходит перерезание волокон металла заготовки, а поверхность резьбы наклёпывается.

Диаметры стержней под накатывание и нарезание резьб, диаметры отверстий под нарезание резьб, а также выход резьбы (сбеги, недорезы, проточки и фаски) стандартизованы. Кроме того, стандартизованы метки (в виде прорезей) на деталях с левой резьбой.

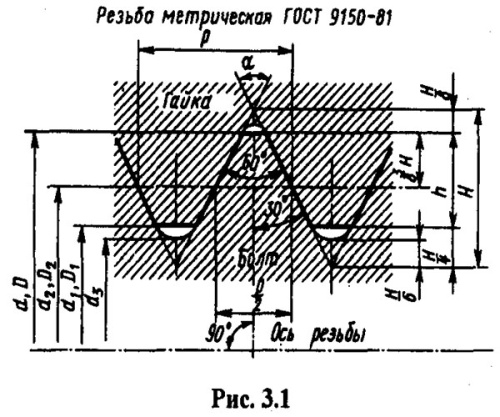

Основные геометрические параметры резьбы (рис 3.1): наружный диаметр d, D (по стандартам диаметры наружной резьбы обозначают строчными, а диаметры внутренней резьбы — прописными буквами); внутренний диаметр d1, D1, средний диаметр d2, D2 — диаметр воображаемого цилиндра, на поверхности которого толщина витка равна ширине впадины; угол профиля а, шаг резьбы р — расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы; число заходов п (заходность резьбы легко определяется на торце винта по числу сбегающих витков); ход резьбы рп = пр — величина относительного осевого перемещения гайки или винта за один оборот (в целях унификации обозначений шаг резьбы, как и шаг зубьев зубчатых колес, будем обозначать строчной буквой р, а не прописной, как по стандартам на резьбы).

|

|

|

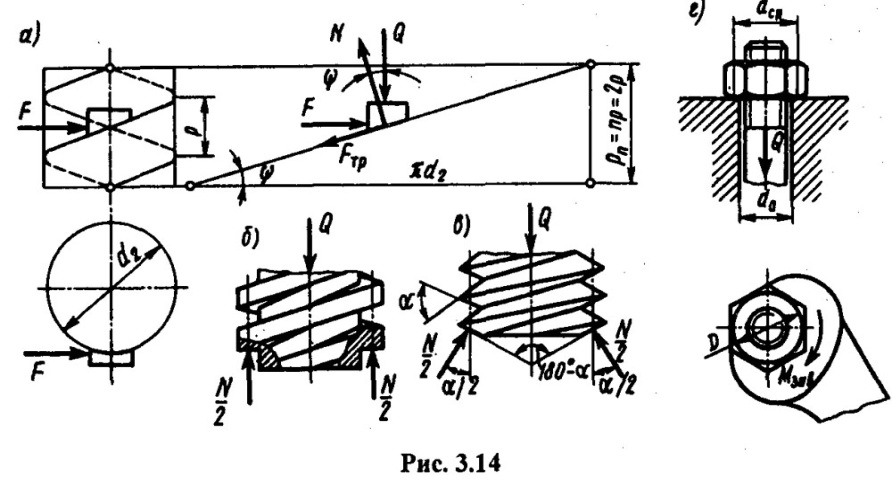

К основным параметрам относится угол подъема резьбы у — угол, образованный касательной к винтовой линии резьбы в точках, лежащих на среднем диаметре, и плоскостью, перпендикулярной оси резьбы. Из рис. 3.14, а видно, что угол подъема резьбы определяется зависимостью

tgψ=np/(πd2)

Диаметр, условно характеризующий размер резьбы, называется номинальным; для большинства резьбы в качестве номинального диаметра резьбы принимается наружный диаметр.

Классификация резьб. Классифицировать резьбы можно по многим признакам: по форме профиля (треугольная, трапецеидальная, упорная, прямоугольная, круглая и др.); по форме поверхности (цилиндрическая, коническая); по расположению (наружняя, внутренняя); по числу заходов (однозаходная, многозаходная); по направлению заходов (правая, левая); по величине шага (с крупным, с мелким); по эксплуатационному назначению (крепежная, крепежно-уплотнительная, ходовая, специальная).

Крепежные резьбы (метрическая, дюймовая) предназначены для скрепления деталей; крепежно-уплотнителъные (трубные, конические) применяют в соединениях, требующих не только прочности, но и герметичности; ходовые резьбы (трапецеидальная, упорная, прямоугольная) служат для передачи движения и применяются в передачах винт—гайка, которые будут рассматриваться позже; специальные резьбы (круглая, окулярная, часовая и др.) имеют специальное назначение. Большинство применяемых в нашей стране резьб стандартизовано.

В этой главе мы будем в основном рассматривать конструкцию и расчет деталей и соединений с крепежной резьбой, имеющей в машиностроении наиболее широкое применение, а также ознакомимся со стандартами на ходовые резьбы.

Метрическая резьба. Форма и размеры профиля этой резьбы, диаметры и шаги, основные размеры регламентированы стандартами. Кроме того, стандартизованы резьба метрическая для приборостроения, резьба метрическая коническая, резьба метрическая на деталях из пластмасс (не указанные номера стандартов и срок их действия легко установить по «Указателю стандартов», переиздаваемому ежегодно).

Метрическая резьба (рис. 3.1) имеет исходный профиль в виде равностороннего треугольника с высотой Н, вершины профиля срезаны, как показано на рисунке, а впадины притуплены, что необходимо для уменьшения концентрации напряжений и по технологическим соображениям (для увеличения стойкости резьбонарезного и резьбонакатного инструмента). Форма впадины резьбы болта может быть закругленной или плоскосрезанной. В резьбе предусмотрен радиальный зазор, который делает ее негерметичной.

По стандарту метрические резьбы делятся на резьбы с крупным и мелким шагом. При одном и том же номинальном диаметре метрическая резьба может иметь один крупный и пять мелких шагов, например, при номинальном диаметре 20 мм метрическая резьба имеет крупный шаг, равный 2,5 мм, и пять мелких шагов, равных 2; 1,5; 1; 0,75; 0,5 мм. Резьбы с мелким шагом имеют меньшую высоту профиля и меньше ослабляют сечение детали; кроме того, эти резьбы имеют меньшие углы подъема резьбы и обладают повышенным самоторможением. Поэтому резьбы с мелким шагом применяют для соединения мелких тонкостенных деталей и при действии динамических нагрузок.

В машиностроении основное применение находит метрическая резьба с крупным шагом как более прочная и менее чувствительная к ошибкам изготовления и износу. Крепежные резьбовые детали имеют обычно правую однозаходную резьбу; левая резьба применяется редко.

|

|

|

Допуски и посадки метрических резьб стандартизованы. Согласно действующим стандартам, точность метрических резьб обозначают полем допуска среднего, наружного (для болта) или внутреннего (для гайки) диаметра; в обозначении допуска цифра указывает степень точности, а буква — основное отклонение. Поля допусков установлены в трех классах точности: точном (для прецизионных резьб), среднем (для общего применения), грубом (при технологической невозможности получения большей точности). Для среднего класса полями допусков предпочтительного применения являются: 6Н (для гаек) и 6g (для болтов), что обеспечивает посадку 6H/6g с зазором. Кроме посадок с зазором стандартами предусмотрены посадки переходные и с натягом.

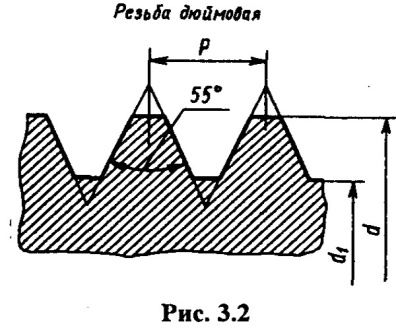

Дюймовая резьба (рис. 3.2). Эта крепежная резьба имеет треугольный профиль с углом а = 55°, номинальный диаметр ее задается в дюймах (1" = 25,4 мм), а шаг — числом витков, приходящихся на один дюйм длины резьбы. Дюймовая резьба подобна применяемой в Англии, США и некоторых других странах резьбе Витворта; она используется у нас лишь при ремонте импортных машин. Применение дюймовой крепежной резьбы в новых конструкциях запрещено, а стандарт на нее ликвидирован без замены.

Из дюймовых резьб в нашей стране стандартизованы и находят применение: трубная цилиндрическая, трубная коническая (обе с углом профиля 55°) и коническая дюймовая с углом профиля 60°. Эти резьбы

применяют в трубопроводах, они являются крепежно-уплотнительными.

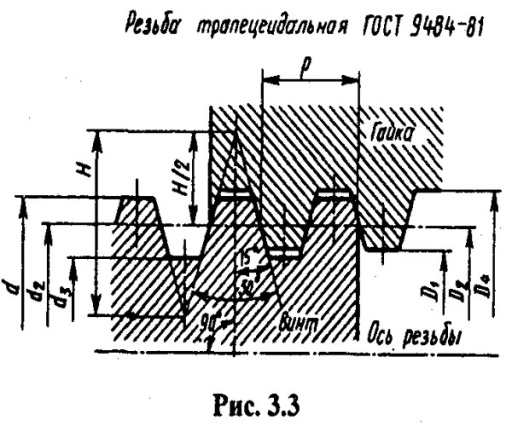

Трапецеидальная резьба (рис. 3.3). Профиль этой резьбы представляет собой равнобокую трапецию с углом между боковыми сторонами а = 30°. Профили, основные размеры и допуски трапецеидальных резьб стандартизованы, причем предусмотрены резьбы с мелким, средним и крупным шагами.

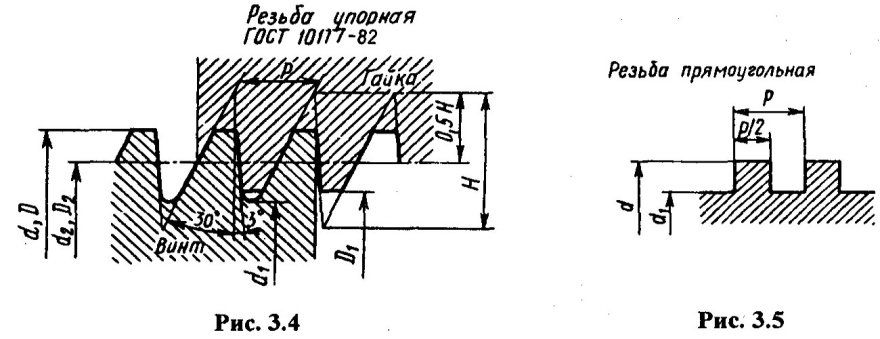

Упорная резьба (рис. 3.4). Профиль этой резьбы представляет собой неравнобокую трапецию с углами наклона боковых сторон к прямой, перпендикулярной оси резьбы, равными 3 и 30°. Основные размеры и допуски упорной резьбы для диаметров от 10 до 600 мм регламентированы ГОСТом. Стандартизована также резьба упорная усиленная для диаметров от 80 до 2000 мм, у которой одна сторона профиля наклонена под углом 45°.

|

|

|

Трапецеидальная и упорная резьбы являются ходовыми и применяются в передачах винт—гайка. Так, например, трапецеидальная резьба применяется для ходовых винтов токарно-винторезных станков, где возникают реверсивные нагрузки; упорная резьба применяется при односторонних нагрузках, например для грузовых винтов домкратов и прессов, причем усилие воспринимается стороной, имеющей угол наклона 3°.

Трапецеидальную и упорную резьбы можно нарезать на резьбофре-зерных, токарно-винторезных станках (последний способ значительно менее производителен), а окончательную обработку производить на резьбошлифовальных станках.

Прямоугольная резьба (рис. 3.5). Эта резьба не стандартизована и имеет ограниченное применение в неответственных передачах винт—гайка. В дальнейшем будет показано, что эта резьба из всех имеет наибольший КПД, но ее нельзя фрезеровать и шлифовать, так как угол профиля а = 0; прочность прямоугольной резьбы ниже, чем у других резьб.

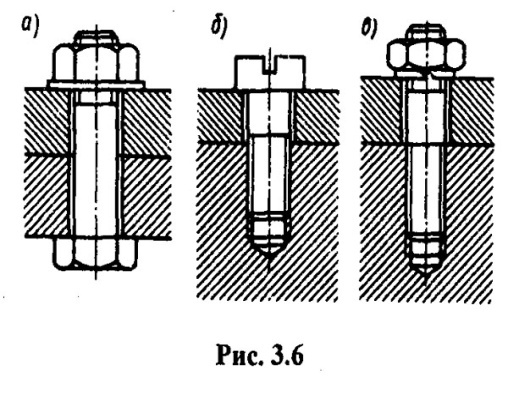

Крепежные резьбовые соединения и их детали. Основные и наиболее распространенные типы крепежных резьбовых соединений (рис. 3.6): болтовое (а), винтовое (б) и шпилечное (в). Детали этих соединений: болты, гайки, винты, шпильки и шайбы. Геометрические формы, размеры, варианты исполнения и технические требования на эти детали и их элементы регламентированы многочисленными стандартами.

Наиболее дешевы и технологически просты болтовые соединения, так как они не требуют нарезания резьбы в соединяемых деталях. Соединения винтами и шпильками применяют в тех случаях, когда одна из соединяемых деталей имеет значительную толщину. Болтовые и шпилечные соединения используют тогда, когда в процессе эксплуатации соединяемые детали подвергаются многократной разборке и сборке.

Детали резьбовых соединений делятся на детали общего назначения и специальные. Конструкция и расчет специальных деталей в этой книге не рассматриваются.

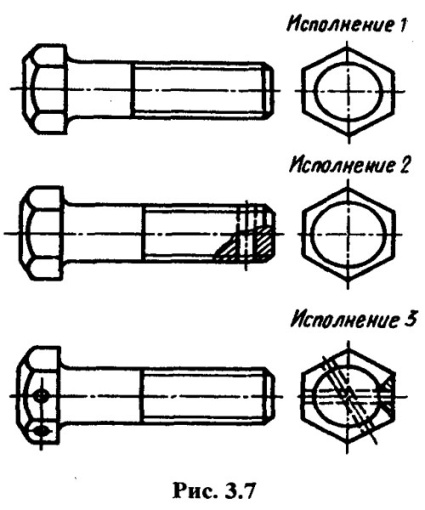

Болты общего назначения с шестигранной головкой (рис. 3.7) бывают грубой, нормальной и повышенной точности трех исполнений: без отверстий, с отверстием в стержне и с отверстиями в головке.

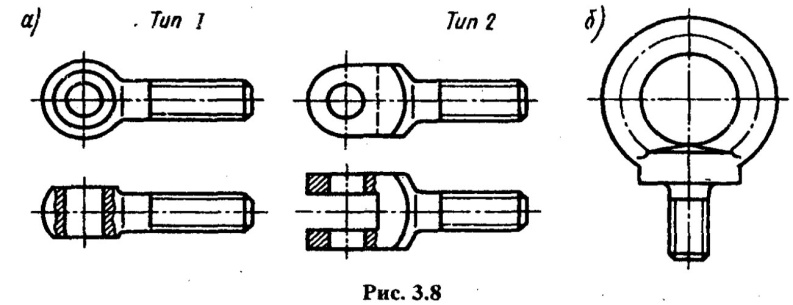

Стандартами предусмотрены разные варианты конструкций болтов: с уменьшенной шестигранной головкой, с направляющим подголовком, с полукруглой головкой, потайной головкой, усом, квадратным подголовком и др. Кроме того, стандартизованы болты откидные двух типов (рис. 3.8, а), служащие для быстрого зажима и освобождения деталей; рым-болты (рис. 3.8, б), которые служат для транспортировки тяжелых деталей или изделий, например больших редукторов; болты фундаментные, применяемые для крепления станины или корпуса изделия к фундаменту, болты высокопрочные, болты конические и др.

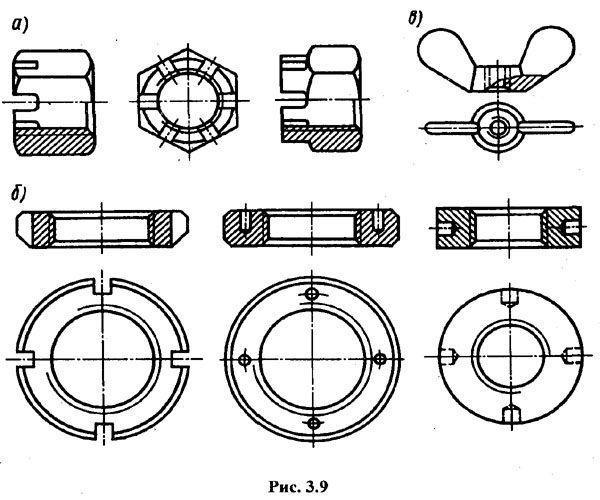

Гайки общего назначения шестигранные бывают грубой, нормальной и повышенной точности с одной или двумя наружными фасками. Стандартами предусмотрены разные варианты конструкций гаек: с уменьшенным размером «под ключ», гайки высокие, особо высокие, низкие, прорезные и корончатые (рис. 3.9, а). Кроме того, стандартизованы гайки круглые шлицевые и с отверстиями «под ключ», расположенными радиально или на торце (рис. 3.9, б), гайки-барашки для завинчивания без ключа (рис. 3.8, в), гайки колпачковые, гайки высокопрочные и др.

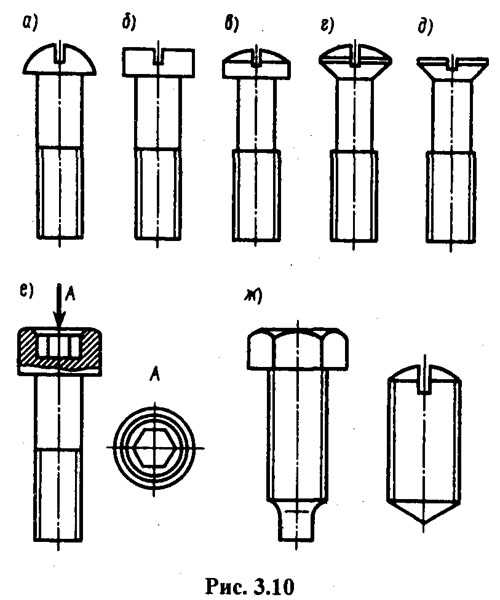

Винты общего назначения делятся на крепежные и установочные (рис. 3.10, ж); последние служат для фиксации положения деталей, причем форма и размеры отверстий под установочные винты стандартизованы. Винты (рис. 3.10) в зависимости от формы головок бывают: с полукруглой (а), цилиндрической (б), с цилиндрической скругленной (в), с полупотайной (г), с потайной (д), головками с шестигранным углублением «под ключ» (е), с крестообразным шлицем под специальную отвертку, с накатанной головкой, с шестигранной и квадратной головками и др. Кроме того, стандартизованы винты самонарезающие для металла и пластмассы, винты невыпадающие и шурупы, служащие для соединения деталей из дерева и мягких пластмасс; в отличие от винтов шурупы имеют острый конический конец и резьбу с крупным шагом.

Стержни крепежных винтов (как и болтов) могут иметь одинаковый по всей длине диаметр, либо быть с уменьшенным диаметром ненарезан-ной части (рис. 3.10, в, г, д).

В машиностроении чаще других применяют винты с шестигранными головками, так как они позволяют осуществить ключом большую силу затяжки и удобны при завинчивании и отвинчивании (поворот ключа до перехвата всего на 1/6 оборота).

Шпильки (рис. 3.6, в) могут иметь ввинчиваемые концы нормальной и повышенной точности с длиной их от d до 2,5d, где d — диаметр шпильки. Конструкция и размеры шпилек стандартизованы.

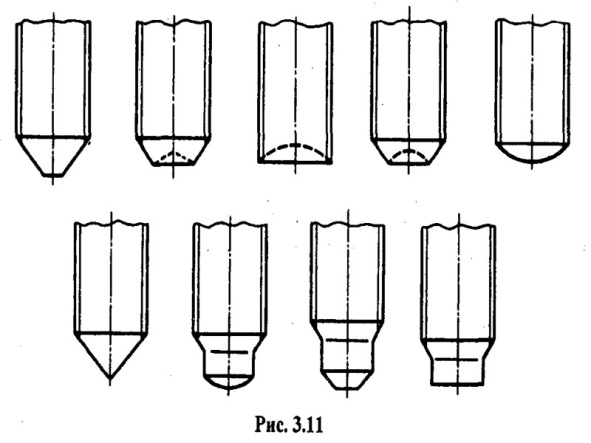

Концы болтов, винтов и шпилек регламентированы специальным стандартом и показаны на рис.3.11.

Технические требования на крепежные резьбовые детали стандартизованы и устанавливают для болтов, винтов и шпилек из углеродистых и легированных сталей двенадцать классов прочности в зависимости от значения минимального временного сопротивления и предела текучести стали; для гаек из тех же материалов установлено семь классов прочности.

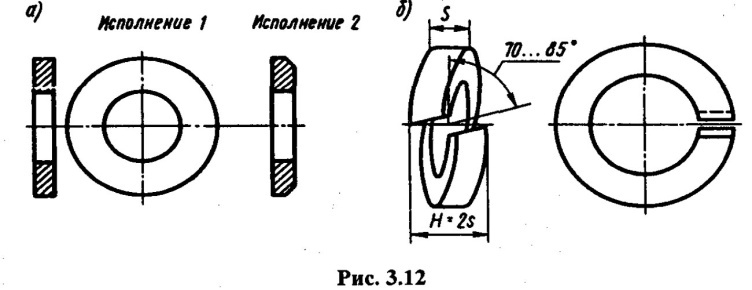

Шайбы (рис. 3.12, а) подкладывают под гайки или головки болтов для увеличения опорной площади, уменьшения напряжений смятия и предохранения деталей от задиров. Стальные шайбы цилиндрической формы согласно стандартам изготовляют двух исполнений (без фасок и с одной наружной фаской) и двух классов точности А и С. Кроме того, стандартизованы шайбы увеличенные и уменьшенные, шайбы стопорные с внутренними и наружными зубьями, шайбы косые (для соединения деталей, имеющих уклон), шайбы упорные быстросъемные, шайбы к высокопрочным болтам, шайбы пружинные (рис. 3.12, б) и др. Для предотвращения изгиба стержня болта или шпильки и перекоса опорных поверхностей применяют сферические шайбы (см. рис. 3.15).

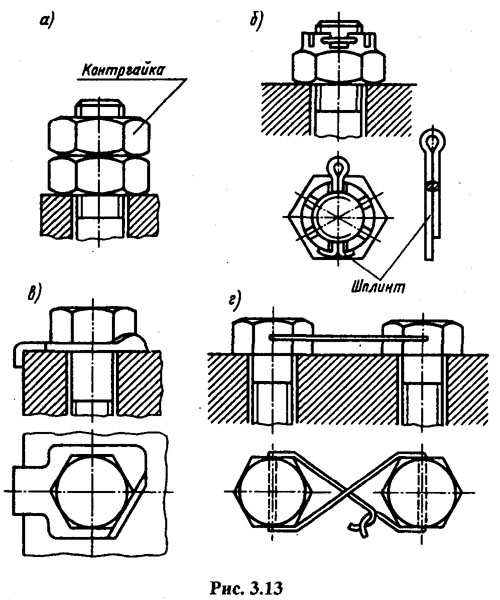

Средства против самоотвинчивания резьбовых деталей. Все крепежные резьбы однозаходные имеют малый угол подъема резьбы и удовлетворяют условию самоторможения. Однако опыт эксплуатации резьбовых соединений показывает, что при вибрациях, переменной или ударной нагрузке происходит ослабление резьбового соединения и самоотвинчивание деталей. Для повышения надежности и предохранения резьбовых соединений от самоотвинчивания (иначе говоря, для стопоре-ния) применяют различные способы. Первый из них основан на том, что в резьбе создается дополнительное трение путем установки контргайки (рис. 3.13, а) или пружинной шайбы (рис. 3.6, в), применения контргаек цангового типа, самоконтрящихся гаек и т. д. Заметим, что пружинные шайбы (рис. 3.12, б) для правой и левой резьб должны иметь разное направление витка и наклон прорези, так как острые края шайбы должны врезаться в тело гайки и детали и дополнительно препятствовать самоотвинчиванию. Второй способ заключается в жестком соединении болта и гайки с помощью специальных деталей, например стандартного шплинта (рис. 3.13, б), для чего применяют прорезные или корончатые гайки и болты с отверстиями в стержне; жесткое соединение гайки или винта с деталью можно осуществить с помощью стандартной стопорной шайбы с лапкой (рис. 3.13, в); жесткое соединение болтов иногда выполняют с помощью проволоки (рис. 3.13, г). Третий способ предохранения от самоотвинчивания заключается в превращении резьбового соединения в неразъемное и применяют его для соединений, не требующих разборки (путем приварки, кернения, расклепывания) или разбирающихся очень редко (путем пайки, а для мелких резьбовых деталей применяют лак, краску, смолу).

Силовые соотношения в резьбовых соединениях. Для рассмотрения соотношения сил в резьбе представим себе винт с прямоугольной резьбой, нагруженный осевой силой Q (рис. 3.14, б). Мысленно рассечем один виток цилиндрической поверхностью по среднему диаметру резьбы d2 и, развернув эту цилиндрическую поверхность на плоскость чертежа, получим наклонную плоскость с углом наклона, равным углу подъема резьбы ψ(рис. 3.14, а). Гайку заменим ползуном, к которому приложены все действующие в резьбе силы, а именно: осевая сила Q, нормальная реакция N, сила трения Fтp = fN (где / = tgφ, φ— угол трения), F — горизонтальная движущая сила.

Подъему ползуна вверх по наклонной плоскости будет соответствовать навинчивание гайки на винт.

Как известно из теоретической механики, для подъема ползуна вверх по шероховатой наклонной плоскости нужно приложить горизонтальную силу F= Qtg(ψ + φ), где (φ — угол трения (указанную формулу легко получить, рассмотрев равновесие системы сил, приложенных к ползуну), а КПД шероховатой наклонной плоскости.

η=tgψ/tg(ψ+φ)

Обратим внимание на то, что с увеличением угла подъема КПД увеличивается, следовательно, КПД многозаходных резьб выше, чем однозаходных; с увеличением угла трения КПД уменьшается, так как увеличиваются потери на преодоление трения.

Сила F является в резьбе окружной, приложенной на среднем диаметре d2, следовательно, момент сил в резьбе

Мр=0,5d2F=0.5 Qtg(ψ + φ)

Для сравнения трения в прямоугольной и треугольной резьбах рассмотрим соответствующие винты, нагруженные осевой силой Q (рис. 3.14, б, в). Пренебрегая углом подъема резьбы и спроецировав действующие силы на ось винта, получим:

для прямоугольной резьбы

N= Q, Fтp=Nf= Qf

где f — коэффициент трения скольжения;

для треугольной резьбы

N = Q /cos(a /2), Fтр=Nf = Qf /cos(a /2) = Q f ',

где f '= f / cos(a /2) = tgφ' — приведенный коэффициент трения скольжения, а φ'— приведенный угол трения. Таким образом, трение в треугольной резьбе подобно трению клинчатого ползуна с углом заострения 180°- а (клинчатый ползун как бы вращается в конусообразной воронке).

Для метрической резьбы а = 60°, cos (a /2) =0,87, a f ' = 1,15 f, т. е. приведенный коэффициент трения больше основного на 15%.

Так как f ' > f, то трение в треугольной резьбе больше, чем в прямоугольной, а КПД меньше, поэтому крепежные резьбы имеют треугольный профиль, а ходовые — прямоугольный или близкий к нему.

Для треугольной резьбы окружная сила Fотв = Q tg(ψ+ φ '), а момент сил в резьбе Мр = 0,5d2 Q tg(ψ+ φ').

При отвинчивании гайки направление сил трения изменится на противоположное и окружная сила Fотв = Qtg(ψ - φ'). Чтобы не было самоотвинчивания резьбы, должно быть F0TB < 0 или ψ < φ'.

Для стандартных крепежных резьб угол подъема резьбы не превышает 4°, а приведенный угол трения в зависимости от материала гайки и винта лежит в пределах от 6° до 16°, следовательно, все крепежные резьбы — самотормозящие и при статической нагрузке не самоотвинчиваются. Мелкие крепежные резьбы (по сравнению с крупными) имеют меньший угол подъема резьбы и поэтому они менее склонны к самоотвинчиванию при динамических нагрузках.

Для затяжки крепежного резьбового соединения осевой силой Q (рис. 3.14, г) необходимо создать момент завинчивания Мзав, равный сумме момента сил в резьбе Мр и момента сил трения Моп на опорной поверхности гайки. Так как Мр =0,5Qd2 tg(ψ+ φ'), a Mon = Qfdcр/2 (предполагается, что равнодействующая сил трения приложена на среднем диаметре опорной поверхности), то

Мзав = 0,5Qd2 tg(ψ+ φ ')+ Qfdcр/2

где dср = 0,5(D+d0); D — наружный диаметр опорной поверхности гайки; d0 — диаметр отверстия под болт.

Для крепежных резьб средние значения ψ = 2°30'; d2 = 0,9d;

dср = l,4d, где d — номинальный диаметр резьбы; тогда при f = 0,15

Mзав=0,2Qd.

Длина стандартных ключей L=l5d. Приложив к концу ключа силу R, можно определить отношение Q/R, т. е. выигрыш в силе за счет резьбы. Так как Мзав = RL, то 0,2Qd = 15Rd, откуда Q/R =75.

2015-10-13

2015-10-13 6211

6211