Возможны два принципиально отличных друг от друга варианта таких соединений.

В первом варианте (рис. 3.18) болт ставится с зазором и работает на растяжение. Затяжка болтового соединения силой Q создает силу трения, полностью уравновешивающую внешнюю силу F, приходящуюся на один болт, т. е. F = ifQ, где / — число плоскостей трения (для схемы на рис. 3.18, a i = 2); f — коэффициент сцепления. Для гарантии минимальную силу

затяжки, вычисленную из последней формулы, увеличивают, умножая ее

на коэффициент запаса сцепления К = 1,3…1,5, тогда

Q = KF/(if).

Расчетная сила для болта Qрасч=1.3, а расчетный диаметр болта

dp = (4 Qрасч /(π [σр ])^1/2

В рассмотренном варианте соединения сила затяжки до пяти раз может превосходить внешнюю силу и поэтому диаметры болтов получаются большими. Во избежание этого нередко такие соединения разгружают установкой шпонок, штифтов (рис. 3.18, б) и т. п.

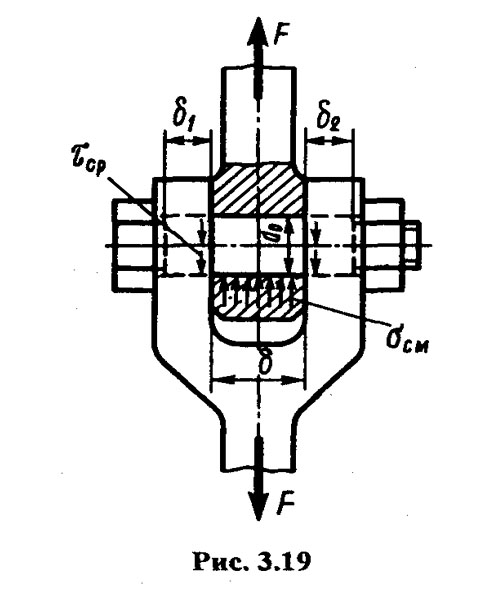

Во втором варианте (рис. 3.19) болт повышенной точности ставят в развернутые отверстия соединяемых деталей без зазора и он работает на срез и смятие. Условия прочности такого болта имеют вид

|

|

|

τcp = 4F/(πdp2i)<[ τcp], σсм = F/(d0δ)<[ σсм]

где i — число плоскостей среза (для схемы на рис. 3.19 i = 2); doδ - ус ловная площадь смятия, причем если δ>(δ1 + δ2), то в расчет (при одинаковом материале деталей) принимается меньшая величина. Обычно из условия прочности на срез определяют диаметр стержня болта, а затем проводят проверочный расчет на смятие.

Во втором варианте конструкции болтового соединения, нагруженного поперечной силой, диаметр стержня болта получается в два-три раза меньше, чем в первом варианте (без разгрузочных деталей).

Допускаемые напряжения. Обычно болты, винты и шпильки изготовляют из пластичных материалов, поэтому допускаемые напряжения при статической нагрузке определяют в зависимости от предела текучести материала, а именно:

при расчете на растяжение

[ σр ] = σт / [S]

при расчете на срез

[ τcp ] = 0.4σт

при расчете на смятие

[ σсм] = 0,8 σт

Значения допускаемого коэффициента запаса прочности [s] зависят от характера нагрузки (статическая или динамическая), качества монтажа соединения (контролируемая или неконтролируемая затяжка), материала крепежных деталей (углеродистая или легированная сталь) и их номинальных диаметров.

Ориентировочно при статической нагрузке крепежных деталей из углеродистых сталей: для незатянутых соединений [s] = 1,5...2 (в общем машиностроении), [s] = 3...4 (для грузоподъемного оборудования); для затянутых соединений [s] = 1.3...2 (при контролируемой затяжке), [s] = 2,5...3 (при неконтролируемой затяжке крепежных деталей диаметром более 16 мм). Для крепежных деталей с номинальным диаметром менее 16 мм верхние пределы значений коэффициентов запаса прочности увеличивают в два и более раз ввиду возможности обрыва стержня из-за перетяжки. Для крепежных деталей из легированных сталей (применяемых для более ответственных соединений) значения допускаемых коэффициентов запаса прочности берут примерно на 25% больше, чем для углеродистых сталей.

|

|

|

При переменной нагрузке значения допускаемых коэффициентов запаса прочности рекомендуются в пределах [s] = 2,5...4, причем за предельное напряжение принимают предел выносливости материала крепежной детали.

В расчетах на срез при переменной нагрузке значения допускаемых напряжений берут в пределах [τср] = (0,2...0,3)σт (меньшие значения для легированных сталей).

Пример 3.1. Рассчитать номинальный диаметр резьбы хвостовика крюка грузоподъемного крана (см. рис. 3.15), если нагрузка Q = 40 кН, а крюк изготовлен из стали СтЗ.

Решение. По таблицам справочников находим предел текучести для материала крюка σт = 240 МПа. Принимая значение допускаемого коэффициента запаса прочности для незатянутого резьбового соединения [s] = 3, определяем допускаемое напряжение

[σp] = σт /[s] = 240/3 = 80 МПа.

Из расчета на прочность определим расчетный диаметр резьбы

dp = (4 Q / (π [σp]))^1/2= (4*40000 / (π*80*106))^1/2 = 25,5*10-3 м= 25,2 мм

Принимая для нарезанной части крюка метрическую резьбу с крупным шагом р = 3,5 мм, определяем номинальный диаметр резьбы

d = dp + 0,9p = 25,2 + 0,9 • 3,5 = 28,3 мм.

По таблицам стандарта принимаем для хвостовика крюка резьбу М30.

2015-10-13

2015-10-13 4041

4041