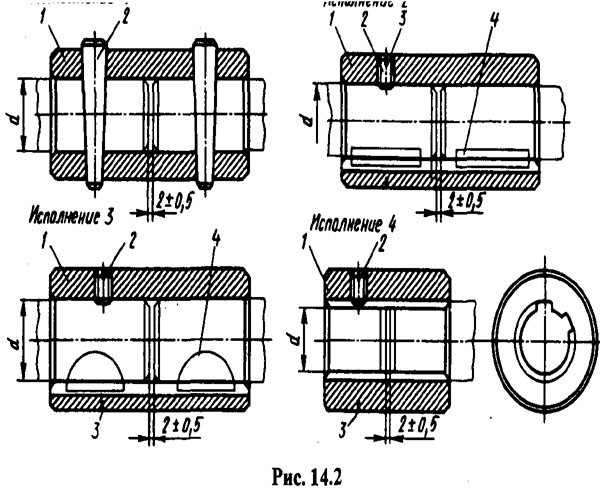

Нерасцепляемые жесткие и компенсирующие муфты. Среди этих муфт наиболее простыми, дешевыми и малогабаритными являются муфты втулочные (рис. 14.2), относящиеся к подгруппе жестких, не допускающих относительного смещения между ведущей и ведомой частями и не уменьшающих динамические нагрузки. Недостатком этих муфт является необходимость строгой соосности валов и смещения одного из них при монтаже и демонтаже.

ГОСТ предусматривает изготовление втулочных муфт в четырех исполнениях: 1 — с цилиндрическим посадочным отверстием и штифтами; 2 — с призматическими шпонками (4); 3 — с сегментными шпонками (4); 4 — с шлицевым посадочным отверстием.

Втулка 1 муфт исполнений 2, 3 и 4 предохраняется от смещения в осевом направлении установочным винтом 2, который стопорится пружинным кольцом 3. Диапазон номинальных вращающих моментов от 1 до 12 500 Н·м при диаметрах d посадочных концов валов от 6 до 105 мм. Ограничений по частоте вращения муфта не имеет. Материал втулок — сталь 45.

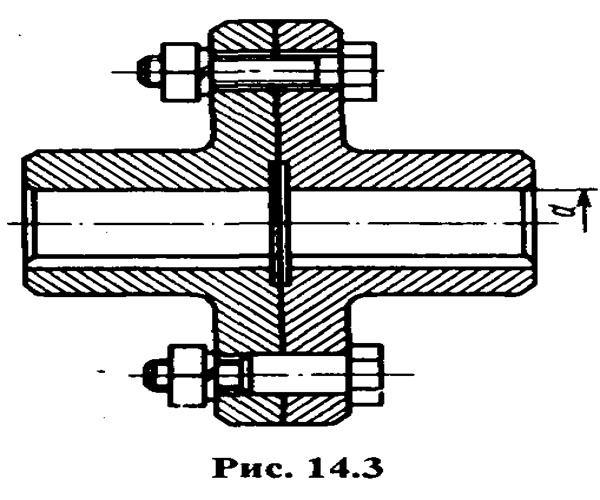

На рис. 14.3 показана жесткая фланцевая муфта, применяемая для соединения соосных валов при передаче номинального вращающего момента: стальными муфтами от 16 до 40 000 Н·м и окружной скорости до 70 м/с; чугунными муфтами от 8 до 20 000 Н·м и окружной скорости до 35 м/с. Диапазон диаметров валов от 12 до 250 мм. При переменной нагрузке и реверсивном вращении значения номинального момента уменьшаются. Посадочные отверстия для валов могут быть цилиндрическими или коническими.

|

|

|

Фланцы полумуфт соединены болтами, из которых половина (через один) ставится с зазором и работает на растяжение. Остальные болты устанавливаются в развернутые отверстия без зазора; они осуществляют взаимное центрирование полумуфт и работают на срез. Расчет болтов обычно ведут в предположении, что вся нагрузка воспринимается болтами, работающими на срез.

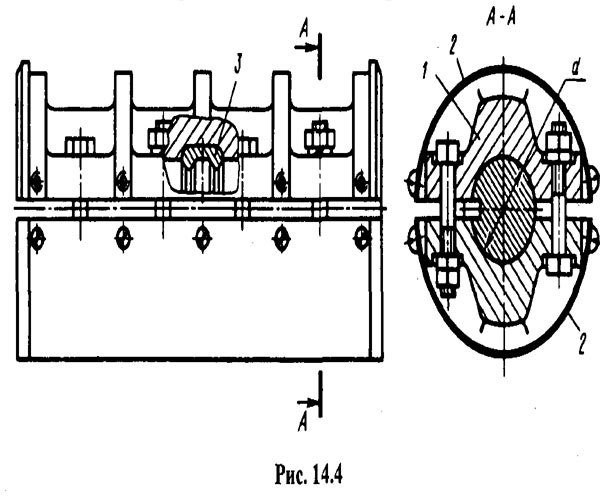

На рис. 14.4 представлена жесткая продольно-свертная муфта, применяемая для соединения цилиндрических валов диаметром d = 25... 130 мм при номинальных вращающих моментах

от 125 до 12 500 Н·м, передаваемых силами трения. Допускаемое радиальное смещение валов 0,05 мм.

Муфта состоит из двух полумуфт 1, соединенных болтами, полукожухов 2, закрепляемых винтами, и двух фиксирующих полуколец 3. В крупных муфтах дополнительно ставят призматическую шпонку. Достоинство муфты — возможность монтажа без осевого смещения валов.

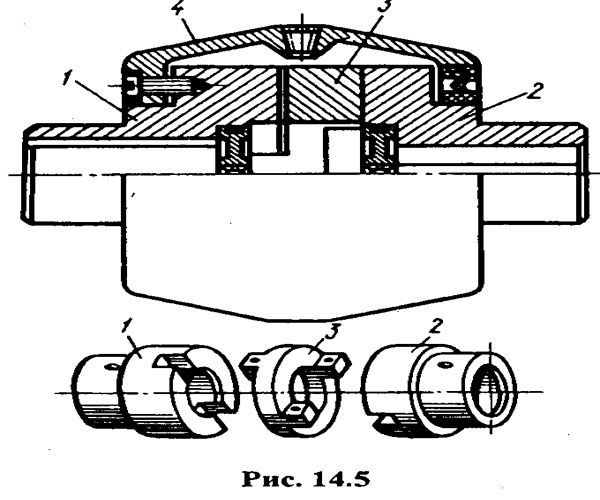

На рис. 14.5 изображена кулачково-дисковая муфта, применяемая для соединения валов диаметром от 16 до 150 мм, при номинальных вращающих моментах от 16 до 16 000 Н·м без уменьшения динамических нагрузок. Максимальная частота вращения 4 с -1 для муфт с наружным диаметром до 300 мм и 2 с -1 для муфт большого диаметра.

|

|

|

Муфта допускает угловое смещение геометрических осей валов до 0°30' и их радиальное смещение от 0,6 до 3,6 мм (в зависимости от диаметра вала), поэтому она относится к подгруппе компенсирующих муфт. Посадочные отверстия для валов могут быть цилиндрическими или коническими.

Кулачково-дисковая муфта состоит из полумуфт 1 и 2, плавающего диска 3 и кожуха 4. Пазы на полумуфтах являются направляющими для выступов на диске, обеспечивающих передачу вращающего момента, но вместе с тем допускающих относительное поперечное смещение полумуфт и диска.

Выступы на торцах диска расположены по взаимно перпендикулярным диаметрам. Для уменьшения трения и износа муфту необходимо периодически смазывать, причем рекомендуются смазочные материалы с противозадирными присадками. Обычно полумуфты и диск изготовляют из углеродистых или легированных (хромистых) сталей.

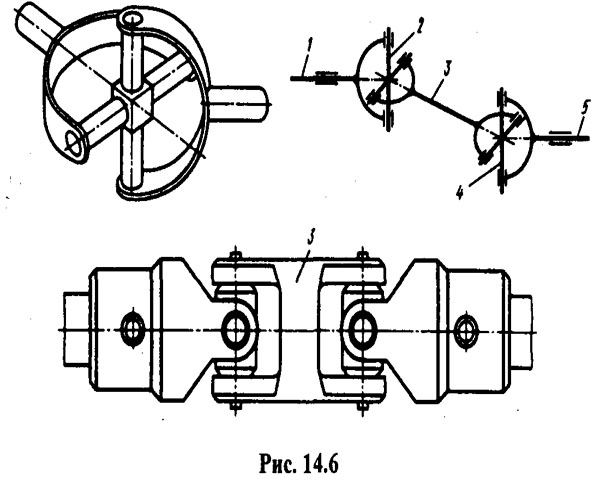

Для соединения валов, установленных друг к другу под углом до 45°, применяют шарнирные муфты (рис. 14.6). ГОСТ регламентирует основные параметры, конструкцию и размеры малогабаритных шарнирных муфт общего назначения для передачи номинального вращающего момента от 11,2 до 1120 Н·м без смягчения динамических нагрузок. Стандарт предусматривает изготовление двух типов шарнирных муфт: одинарных и сдвоенных с промежуточной спаренной вилкой 3 (рис. 14.6). Эти муфты широко применяются в автомобилестроении (карданная передача).

Шарнирные муфты компенсируют неточность монтажа узлов, деформации рамы и рессор в транспортных машинах, поэтому их можно отнести к подгруппе компенсирующих муфт.

Пространственное изображение одинарной, схематическое и конструктивное изображение сдвоенной шарнирной муфты представлены на рис. 14.6. Ведущий вал 1 заканчивается вилкой, соединенной с крестовиной 2; вторая перекладина крестовины соединена с вилкой ведомого вала одинарной муфты или со спаренной вилкой 3, если муфта сдвоенная.

У одинарной муфты при равномерном вращении ведущего вала ведомый вал будет вращаться неравномерно. Если муфта сдвоенная, а ведущий вал 1 и ведомый вал 5 параллельны (или образуют равные углы со спаренной вилкой 3), то при равномерном вращении ведущего вала ведомый вал тоже вращается равномерно. Детали шарнирной муфты изготовляются из сталей 20Х и 40Х.

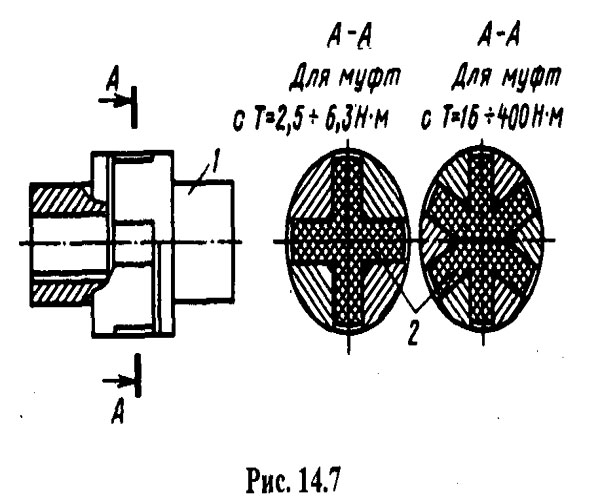

Нерасцепляемые упругие муфты. Упругие муфты обладают двумя очень важными свойствами, а именно: демпфирующей способностью, снижающей динамические нагрузки и способностью компенсировать несоосность валов. На рис. 14.7 изображена муфта упругая со звездочкой, применяемая для соединения соосных цилиндрических валов при передаче номинального вращающего момента от 2,5 до 400 Н·м и уменьшении динамических нагрузок; диаметры валов от 6 до 48 мм. Муфта допускает в зависимости от диаметра вала: частоту вращения до 5500 мин -1, радиальное смещение осей валов до 0,4 мм, угловое смещение до 1°30'.

Муфта состоит из двух полумуфт 1, изготовляемых из стали 35 и резиновой звездочки 2 (с четырьмя или шестью выступами).

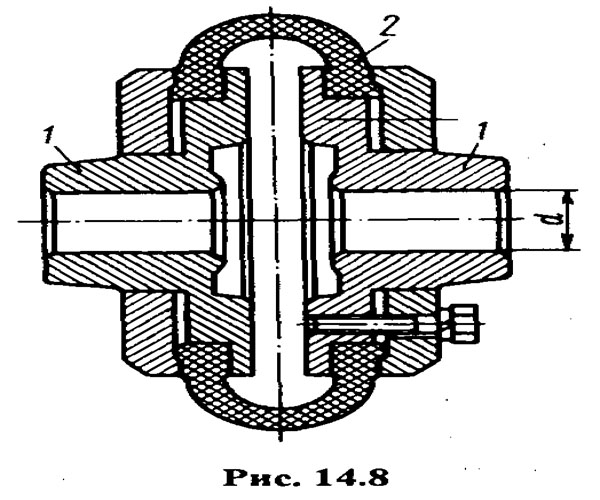

На рис. 14.8 показана муфта упругая с торообразной оболочкой. Муфта предназначена для соединения соосных валов и передачи номинального вращающего момента от 20 до 40 000 Н·м, уменьшения динамических нагрузок и компенсации смещений валов диаметром от 14 до 240 мм. Муфта допускает в зависимости от диаметра вала: частоту вращения до 3000 мин -1, осевое смещение до 11 мм, радиальное смещение до 5 мм, угловое смещение до 1°30'.

Муфта состоит из двух полумуфт 1, резиновой торообразной оболочки 2, прижатой кольцами и болтами к полумуфтам. Эта муфта допускает кратковременную перегрузку в 2—3 раза; она проста и надежна в эксплуатации, является лучшей из известных упругих муфт. Посадочные отверстия для валов могут быть цилиндрическими или коническими.

|

|

|

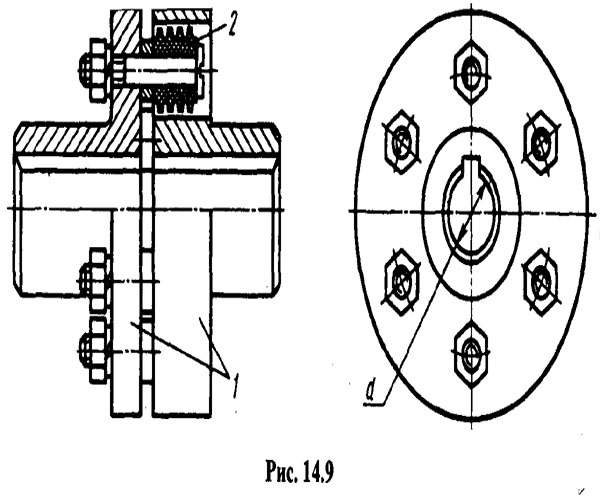

На рис. 14.9 изображена муфта упругая втулочно-пальцевая. Муфта применяется для соединения соосных валов и передачи номинального вращающего момента от 6,3 до 16 000 Н·м и уменьшения динамических нагрузок; диаметры валов от 9 до 160 мм. Муфта допускает (в зависимости от диаметра вала): частоту вращения до 8800 мин -1, радиальное смещение осей валов до 0,6 мм, угловое смещение до 1°30'.

Муфта состоит из двух чугунных полумуфт 1, в отверстиях которых закреплены стальные пальцы с надетыми на них кольцами и резиновыми гофрированными втулками 2. Металлический контакт полумуфт отсутствует, что обеспечивает плавную работу муфты и электрическую изоляцию валов.

Посадочные отверстия для валов могут быть цилиндрическими или коническими. Муфта проста в изготовлении и ремонте и получила в машиностроении широкое применение, особенно для приводов от электродвигателей.

Управляемые муфты. Механические муфты этого класса бывают синхронные (допускающие переключение только при равных или почти равных угловых скоростях ведущей и ведомой частей) и асинхронные (позволяющие производить переключение при различных угловых скоростях ведущей и ведомой частей). У асинхронных муфт вращающий момент передается за счет сил трения, поэтому такие муфты называются фрикционными. Они дают возможность плавного сцепления ведущего и ведомого валов под нагрузкой.

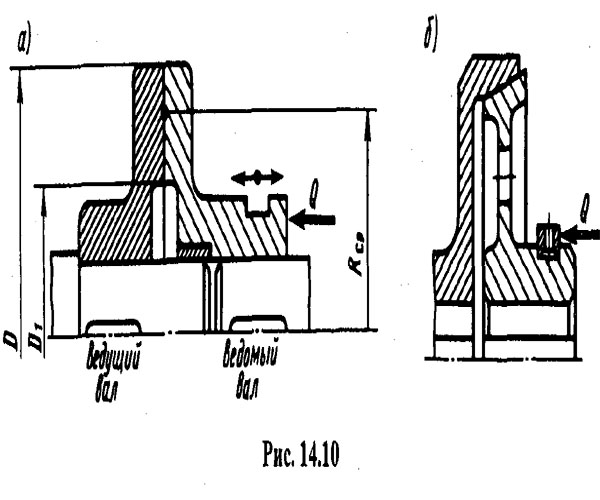

На рис. 14.10, а показана простейшая дисковая фрикционная муфта, имеющая одну пару поверхностей трения. Левая полумуфта закреплена на ведущем валу неподвижно, а полумуфта, сидящая на ведомом валу, подвижна в осевом направлении (подвижная полумуфта может быть расположена и на ведущем валу). Следует заметить, что фрикционные муфты не допускают несоосность валов. Центровка полумуфт достигается либо их расположением на одном валу, либо с помощью специальных центрирующих колец (рис. 14.10, а). Для соединения валов к подвижной полумуфте с помощью механизма управления прикладывается осевая сила Q.

|

|

|

Во время включения фрикционной муфты неизбежно проскальзывание трущихся поверхностей, сопровождающееся выделением теплоты. Поэтому фрикционные материалы, применяемые в муфтах, должны быть износостойкими и теплостойкими. Прочность сцепления в муфте зависит от коэффициента трения и его стабильности при изменении скорости скольжения, давления и температуры.

Условие работоспособности (т. е. отсутствия пробуксовывания) фрикционной муфты записывается так:

M тр > КТ,

где Мтр — момент трения на полумуфтах; К = 1,25...1,5 — коэффициент запаса сцепления; Т — вращающий момент, передаваемый муфтой (произведение КТ называют расчетным вращающим моментом).

Момент трения

Мтр = ƒQRср,

Где ƒ — коэффициент трения скольжения; Q — осевая сила; Rср = (D + D1)/4 — средний радиус рабочей поверхности дисков.

Осевая сила, необходимая для включения муфты,

Q ≥ 4KT/ƒ(D+D1).

Для уменьшения силы Q можно увеличить коэффициент трения ƒ, для чего один диск облицовывают накладкой из фрикционного материала, например металлокерамики или асбофрикционного материала. Такие муфты работают всухую. Диски делают из стали или чугуна.

Фрикционные тела муфт, работающих со смазкой, чаще всего изготовляют из закаленной стали или один диск делают из чугуна либо облицовывают текстолитом или металлокерамикой.

Диски фрикционных муфт проверяют на износостойкость по условию

p = 4Q/π(D2 – D12) ≤  ,

,

где [р]— допускаемое давление на рабочей поверхности муфты; например, для пары из закаленной стали со смазкой [р] = 0,6...0,8 МПа; для прессованного асбеста по стали или чугуну всухую [р]= 0,2...0,3 МПа.

Чтобы износ дисков был достаточно равномерным, обычно принимают D ≤ (1,5...2)D1 . Коэффициент трения, например: для пары закаленная сталь по закаленной стали со смазкой ƒ = 0,06; для пары прессованный асбест по стали или чугуну всухую ƒ = 0,3.

На рис. 14.10, б показана схема конической фрикционной муфты. Конические поверхности трения позволяют создать на них значительные нормальные давления и силы трения при относительно малых силах нажатия Q. Угол наклона образующей конуса должен быть больше угла трения покоя во избежание самозахватывания муфты.

Конические муфты просты по конструкции, но имеют значительные радиальные габариты, поэтому в настоящее время их применение весьма ограниченно.

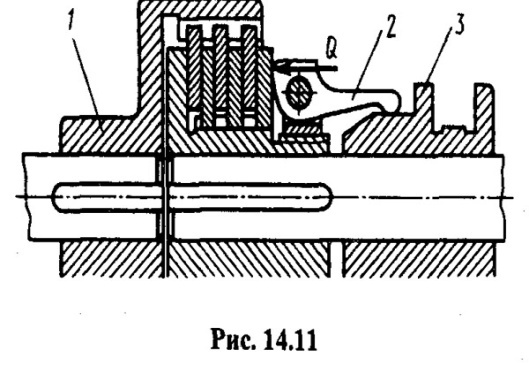

Для уменьшения осевой силы нажатия Q и увеличения передаваемого вращающего момента широко применяют многодисковые фрикционные муфты, имеющие несколько пар поверхностей трения (рис. 14.11). В этой муфте имеется две группы дисков: наружные, соединенные шлицами или зубьями с полумуфтой 1, и внутренние, соединенные таким же способом с другой полумуфтой. На правый крайний диск действует сила нажатия Q, передаваемая от механизма управления с помощью отводки 3 и качающегося рычага 2. Изображенная муфта имеет шесть пар трущихся поверхностей, поэтому нагрузочная способность этой муфты в шесть раз больше, чем у муфты, изображенной на рис. 14.10, а, при одинаковых диаметрах и прочих равных условиях.

Заметим, что число пар трущихся поверхностей всегда на единицу меньше суммарного числа ведущих и ведомых дисков.

При одинаковом вращающем моменте и силе нажатия радиальные габаритные размеры многодисковой муфты значительно меньше, чем у муфты с одной парой поверхностей трения; многодисковые муфты имеют хорошую плавность включения, но плохую расцепляемость. В автомобилях широко применяют дисковые фрикционные муфты с двумя поверхностями трения (муфта состоит из одного диска и двух полумуфт), имеющие сравнительно хорошую расцепляемость; в тракторах находят широкое применение многодисковые муфты.

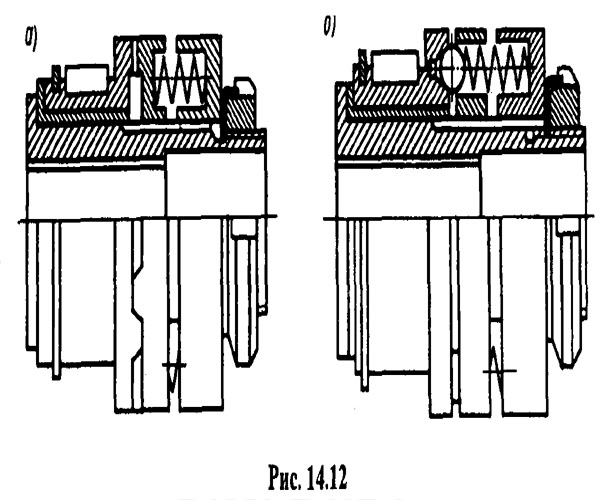

К подгруппе синхронных управляемых муфт относятся кулачковые и зубчатые муфты. У кулачковых муфт на торцах полумуфт имеются выступы (кулачки, см. рис. 14.12, а). Для включения и выключения муфты одна из полумуфт перемещается в осевом направлении с помощью механизма управления. Для реверсивных механизмов применяют кулачки симметричного профиля, для нереверсивных — несимметричные. Включение кулачковых муфт всегда сопровождается ударами, поэтому такие муфты не рекомендуются для включения под нагрузкой и при больших относительных скоростях вращения валов.

Зубчатые муфты могут иметь внутренние зубья на одной и наружные — на второй полумуфте; в других конструкциях обе полумуфты имеют наружные зубья, а переключение производится с помощью подвижной обоймы с внутренними зубьями. Для устранения ударов при включении в зубчатых муфтах применяют синхронизаторы (например, в коробках скоростей автомобилей), которые выравнивают угловые скорости валов перед их соединением.

Самодействующие муфты. К этому классу относятся муфты предохранительные, обгонные и центробежные.

На рис. 14.12 показаны стандартизованные предохранительные муфты общего назначения: а — кулачковая, б — шариковая; кроме того, стандартизована предохранительная фрикционная многодисковая муфта. Эти муфты предназначены для предохранения привода при передаче вращающего момента от 4 до 400 Н·м в любом пространственном положении; диаметры валов от 8 до 48 мм, допускаемая частота вращения до 1600 мин -1 и зависит от диаметра вала.

Во избежание случайных выключений предохранительные муфты рассчитывают по предельному вращающему моменту, превышающему расчетный момент на 25%, т. е.

Тпр = 1,25 Тр.

При достижении предельного вращающего момента происходит размыкание полумуфт. Регулировка муфт осуществляется гайкой со стопорной шайбой.

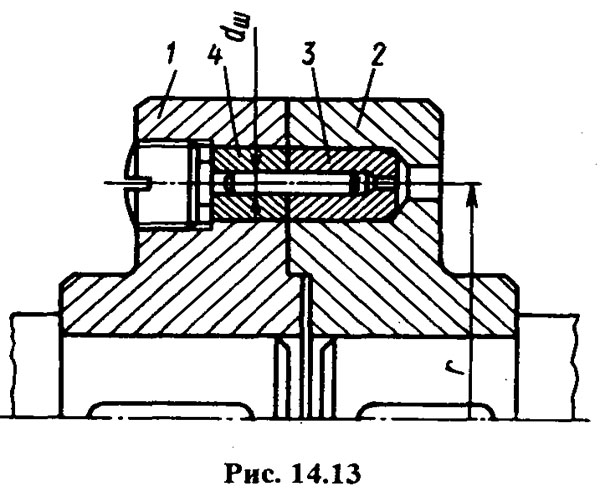

На рис. 14.13 изображена предохранительная дисковая муфта с разрушаемым элементом. В этой муфте при перегрузке штифт 3 срезается кромками стальных закаленных втулок 4, установленных в полумуфтах 1 и 2. Для возобновления работы машины вывинчивают пробку и срезанный штифт заменяют новым. Иногда в муфте ставится два срезных штифта. Усилие F, срезающее штифт, равно

F = Тпр /r,

где Тпр — предельный вращающий момент; r — расстояние от оси вала до оси штифта. Диаметр dш штифта определяется из расчета его на срез.

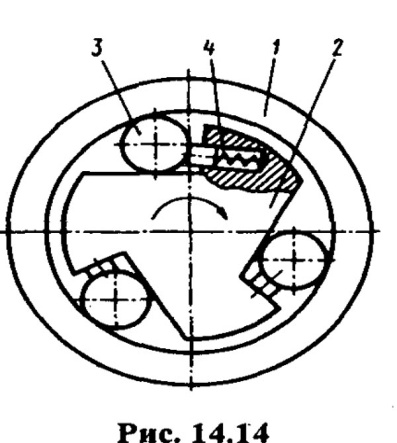

На рис. 14.14 показана схема работы обгонной муфты, которая передает вращающий момент только в одном направлении (в данном случае по часовой стрелке). Муфта состоит из обоймы 1, звездочки 2, роликов или шариков 3 и толкателя 4 со слабой пружиной, удерживающего ролик в постоянном соприкосновении с обоймой. При вращении звездочки по часовой стрелке под действием сил трения ролики увлекаются в сторону сужения паза и заклиниваются, в результате чего образуется жесткое соединение звездочки с обоймой.

При вращении звездочки против часовой стрелки (или если обойма начнет вращаться по часовой стрелке с большей угловой скоростью, чем звездочка) произойдет автоматическое размыкание кинематической цепи привода.

Фрикционные обгонные муфты бесшумны и могут работать при больших частотах вращения. Их применяют в автомобилях, мотоциклах, велосипедах, станках и др. В велосипеде обгонная муфта позволяет колесу свободно катиться по дороге при неподвижных педалях и передавать на колесо вращающий момент при вращающихся педалях, поэтому ее называют муфтой свободного хода.

Центробежные муфты применяют для автоматического соединения и разъединения валов при достижении определенной частоты вращения. Источник усилий в них — центробежные силы.

На практике нередко применяют комбинированные муфты, например сочетания упругих муфт с предохранительными или управляемыми.

Расчет муфт. Стандартные и нормализованные муфты на практике подбирают по каталогам в зависимости от диаметра соединяемых валов и расчетного вращающего момента Тр по условию:

Тр = КТ ≤ Тн ,

где К — коэффициент перегрузки, учитывающий режим работы и ответственность конструкции; Т — наибольший, длительно действующий вращающий момент; Тн — номинальный вращающий момент, указанный в каталоге.

Для приводов от электродвигателя можно принимать: при спокойной нагрузке К= 1,0...1,5; при переменной нагрузке К = 1,5...2; при ударной и реверсивной нагрузке К = 2,5...3 и более. Для фрикционных муфт вместо коэффициента перегрузки вводится коэффициент запаса сцепления

κ =1,25... 1,5.

В ответственных конструкциях выполняют проверочный расчет работоспособности отдельных элементов выбранной муфты по расчетному или предельному (для предохранительных муфт) вращающему момент)'. Расчетные формулы приводятся в справочной литературе.

Пример 14.1. Определить диаметр d ш срезного штифта предохранительной муфты (см. рис. 14.13), если передаваемый вращающий момент Т = 90 Н·м, число штифтов — один, его материал — сталь 45 с пределом прочности при сдвиге τв = 390 МПа. Расстояние от оси вала до оси штифта r = 30 мм. Муфта работает при переменной нагрузке.

Решение. Определим предельный вращающий момент, приняв коэффициент перегрузки К = 2 (нагрузка переменная):

Тпр= 1,25КТ = 1,25·2·90 = 225 Н·м.

Далее определим силу F, срезающую штифт,

F = Тпр /r = 225/(30·10 -3) = 7500 Н.

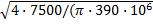

Из расчета штифта на срез определяем его диаметр

dш =  =

=  ) = 0,00494 м = 4,94 мм.

) = 0,00494 м = 4,94 мм.

Принимаем штифт диаметром 5 мм.

2015-10-13

2015-10-13 11971

11971