На сегодняшний день наиболее широкое распространение получили две системы ремонта и обслуживания оборудования: единая система планово-предупредительных ремонтов (ЕСППР), разработанная отечественными специалистами, а также общая эксплуатационная система (ОЭС), созданная японскими разработчиками.

Система планово-предупредительного ремонта. Основы ЕСППР были заложены еще в 1930-х гг., в СССР, некоторые ее положения зафиксированы ГОСТом 18322-78. Данная система представляет собой комплекс организационно-технических мероприятий по надзору за эксплуатацией оборудования, его обслуживания и выполнения соответствующих ремонтных операций.

ЕСППР нашла широкое применение, как на отечественных предприятиях, так и за рубежом. Система включает три группы мероприятий:

- межремонтное обслуживание (уход, надзор, своевременное регулирование и смазка), осуществляемое как самими рабочими, так и специальным ремонтным персоналом;

- профилактические работы (промывка, смена масла, проверка на точность, осмотр состояния);

|

|

|

- плановые ремонты (текущий, средний, капитальный).

Отличительной особенностью ЕСППР является также то, что она содержит определенный комплекс нормативов, установленных на единицу ремонтной сложности (ЕРС). К ним относятся нормативы трудоемкости, материалоемкости, запчастей, норма простоя оборудования в ремонте, которые устанавливаются отдельно на механическую, электрическую и электронную части оборудования. Кроме того, в ЕСППР приводятся и эмпирические формулы, по которым рассчитывается категория сложности ремонта на непредвиденный перечень оборудования.

ЕСППР определяет и ряд организационных нормативов. К ним относятся:

- межремонтный цикл — период времени между двумя капитальными ремонтами или от момента ввода в эксплуатацию до первого капитального ремонта. За этот период времени осуществляется весь комплекс ремонтных операций, или структура ремонтного цикла;

- время между двумя ремонтами, которое носит название межремонтного периода;

- время между ремонтом и осмотром, которое носит название межосмотрового периода.

На основе ЕСППР были созданы и другие отечественные системы ремонта и обслуживания ОПФ, явившиеся модификациями, разработанными для применения в разнообразных условиях производства.

Во-первых, очень часто на промышленных предприятиях используется система технического обслуживания и ремонта оборудования (ТОРО), по своему содержанию очень близкая к ЕСППР. Данная система была создана специально для организации эффективного ремонта станков в 1980 г. В настоящее время ТОРО успешно применяется и для других видов оборудования. Как уже было сказано, ТОРО принципиально не отличается от ЕСППР, являясь, скорее, ее разновидностью. Тем не менее, ТОРО присущи следующие особенности:

|

|

|

- отсутствие средних ремонтов;

- обращение особого внимания на содержание и проведение мероприятий по техническому обслуживанию;

- пятипериодный межремонтный цикл;

- сокращение межремонтного цикла;

- изменение содержания текущих ремонтов;

- другая ЕРС, отличная по трудоемкости и затратам;

- упор на централизацию ремонтов;

- специализированные ремонтные бригады;

Таким образом, система ЕСППР имеет трехвидовой ремонт (капитальный, средний, малый), система ТОРО — двухвидовой ремонт (капитальный и текущий).

Во-вторых, в условиях использования на производстве и для планирования ремонта гибких модулей, роботов, ЭВМ, стала применяться система регламентированного технического обслуживания (РТО), разработанная головным проектно-конструкторским и технологическим бюро ремонтного производства и система планово-профилактического обслуживания оборудования, принятая на ВАЗе.

В рамках системы РТО был разработан конкретный перечень профилактических операций для каждой физической единицы оборудования с учетом конкретных особенностей, надежности, условий эксплуатации и влияния ее отказов на ход производственного процесса. При этом работы разделяются на ряд менее трудоемких операций, выполняемых без остановки технологического процесса.

Система ВАЗа основана на постоянной диагностике состояния оборудования, периодического проведения профилактических работ. Определены виды ремонта, на каждую модель оборудования разрабатывается программа обслуживания, состоящая из циклов осмотров, то есть пронормированных объемов работ.

Обе эти системы предполагают расчет планов и графиков на ЭВМ.

Общая эксплуатационная система. Кардинально отличается от рассмотренной группы систем технического обслуживания и ремонта оборудования общая эксплуатационная система (ОЭС). Ее принципиальное отличие состоит в том, что она не предусматривает четкого разграничения обязанностей между основными и вспомогательными работниками. Напротив, ОЭС делает каждого работника ответственным за обслуживание того оборудования, на котором он трудится, таким образом, формируя у него заинтересованное отношение к труду. Кроме выполнения основных производственных задач, работник самостоятельно проводит мероприятия по уходу, надзору, эксплуатации оборудования.

ОЭС была разработана и введена в действие в 1969 г. специалистами японской компании «Ниппонденсо», принадлежащей к автомобильной группе «Тойота», выпускающей электрооборудование.

Процесс внедрения этой системы предусматривает выполнение программы действий, включая следующие этапы:

- повышение эффективности использования каждой единицы оборудования (выбрать базовый элемент оборудования, сформировать проектную группу, осуществить систему конкретных усовершенствований с целью устранения шести источников потерь и оптимизировать показатели использования каждой модели оборудования);

- автономное обслуживание самими операторами;

- создание планового подразделения в отделе эксплуатации (создать и внедрить систему календарного планирования, обеспечения запчастями, инструментом и т. п. для планомерной эксплуатации оборудования и повышения эффективности его обслуживания);

- повышение квалификации с целью улучшения работы на оборудовании и при его обслуживании (обеспечить обучение операторов оборудования и обслуживающих его бригад);

- создание организационных структур, ответственных за состояние оборудования (создать систему, целью которой является обеспечение надежной и эффективной эксплуатации оборудования до его износа – с целью минимизации издержек за весь срок службы).

|

|

|

Основным отличием ОЭС от всех других систем является качественное изменение отношения персонала к обслуживанию. В рамках ОЭС каждый оператор сам обслуживает то оборудование, на котором работает (автономное обслуживание). Нужно отметить, что до введения ОЭС операторы никогда не интересовались обслуживанием оборудования, так как труд на самом оборудовании и работы по его обслуживанию всегда были разделены (идея «Я оператор, а ты наладчик оборудования»). Тем не менее, обучение операторов обслуживанию оборудования вполне естественно, но нужно учитывать, что изменение отношения людей возможно только тогда, когда налицо готовность и возможность такого изменения. В условиях ОЭС совершенствование работы оборудования достигается развитием автономного обслуживания оборудования малыми группами, реализацией «пяти С», увеличением общей эффективности использования оборудования. Такая деятельность формирует заинтересованность рабочих и совершенствовании оборудования, содействует деятельности компании и позволяет создавать более удобные рабочие места.

ОЭС нацелена на максимизацию эффективности использования оборудования (повышает эффективность всех его видов), организует общую систему эксплуатационного обслуживания, охватывающую весь жизненный цикл оборудования. Кроме того, ОЭС охватывает все подразделения (проектирования, использования, обслуживания) и вовлекает в систему весь персонал — от руководящих работников до рядовых рабочих, а так же обеспечивает систему эксплуатационного обслуживания рычагами гибкого управления, т. е. через деятельность малых групп.

Преимущества применения ОЭС очевидны: она позволяет свести к минимуму вероятность возникновения неполадок оборудования, а значит, значительно повышает его производительность и качество изготовляемой продукции. Возрастает эффективность использования оборудования, уменьшаются издержки и производственные запасы. Применение ОЭС позволяет добиться значительного снижения потерь при использовании оборудования, значительное устранения поломок оборудования, холостого хода, несоответствий расчетной и реальной производительности оборудования и т.п. И еще одно немаловажное достоинство ОЭС состоит в том, что благодаря ее введению возникает заинтересованность персонала в повышении производительности и улучшении условий труда. Рабочие места становятся действительно удобными. Руководители же компании приветствуют введение ОЭС из-за ее ориентированности на рост прибыли.

|

|

|

Самостоятельное обслуживание оборудования рабочими – операторами является ключевым моментом в развитии ОЭС, поэтому основная сложность перехода к ОЭС заключается в том, что невозможно преодолеть отсутствие интереса у оператора в выполнении функций обслуживания оборудования за короткое время. Для этого необходимо 2-3 года. С целью ускорения перехода к системе ОЭС, используя опыт ряда компаний, японский Институт промышленности разработал методику создания структуры автономного (самостоятельного) обслуживания оборудования, согласно которой обучение осуществляется непосредственно на рабочем месте. Данная система предусматривает соблюдение работниками пяти простых принципов: Сейри (сортировка)-Сейтон (порядок)-Сейсо (чистота)-Сейкетсу (наглядность)-Сицуке (ответственность). Внедрение системы «пяти С» не требует каких-либо кардинальных организационных изменений, или значительных усилий со стороны самих работников. Как показывает опыт, персонал предприятия достаточно быстро усваивает ее принципы и уже в процессе работы люди самостоятельно приходят к образу мышления, позволяющему продолжить преобразования на производстве, направленные на полноценное внедрение системы ОЭС.

Система «пяти С» – это, в первую очередь, система вовлечения всего коллектива в регулярную деятельность по наведению порядка, чистоты и укреплению дисциплины на рабочем месте, что позволяет не только повысить производительность труда рабочих, снижает количество брака, а в конечном итоге экономит время и деньги компании. Так же, как и ОЭС, она была разработана в Японии в середине прошлого века, основные заслуги в ее формировании принадлежат Каору Исикаву, известному теоретику менеджмента качества. На сегодняшний день идеи системы «пяти С» получили широкое распространение во всем мире, она с успехом применяется такими известными компаниями, как Procter & Gamble и Caterpilla, и другими. В некоторых странах встречаются близкие 5S национальные методики, к примеру, в Финляндии существует система Tuttava, развивающая навыки безопасной и производительной работы.

Таким образом, применение каждой из систем имеет свои особенности, поэтому, принимая решение о введении определенной системы, стоит учитывать, насколько она соответствует специфике предприятия. Так как отечественные системы были разработаны непосредственно на российских предприятиях, они как нельзя лучше отвечают особенностям национального производственного процесса, тем не менее, не стоит игнорировать опыт зарубежных компании. Разумное, продуманное сочетание разнообразных подходов приводит к повышению эффективности функционирования системы ремонта и обслуживания оборудования, следовательно, и предприятия в целом, поэтому лучшим решением представляется соединение элементов различных систем, например, введение системы «пяти С» на предприятии с элементами традиционной для отечественного производства системы ЕСППР.

Система планово-предупредительного ремонта.

Планово-предупредительная форма организации ремонта технического оборудования во всем мире признана наиболее эффективной и получила широкое распространение. В настоящее время различные варианты системы планово-предупредительного ремонта (ППР) является основой организации технического обслуживания и ремонта оборудования на предприятиях большинства отраслей сферы материального производства и сервиса. Эта система представляет собой совокупность организационных и технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования, проводимых профилактически по заранее составленному плану с целью предотвращения прогрессивного износа, предупреждения аварий и поддержания оборудования в постоянной эксплуатационной готовности.

Сущность системы ППР заключается в проведении через определенное число часов работы оборудования профилактических осмотров и различных видов плановых ремонтов, чередование и периодичность которых определяются назначением агрегата, его особенностями, размерами и условиями эксплуатации.

Основными задачами системы ППР являются снижение расходов на ремонт и повышение качества ремонта.

Система ППР предусматривает проведение следующих видов работ по техническому обслуживанию и ремонту оборудования.

• Межремонтное обслуживание заключается в наблюдении за состоянием оборудования, правильной его эксплуатацией, своевременном регулировании механизмов и устранении мелких неисправностей, чистке и смазке. Все эти работы выполняются основными рабочими и дежурным ремонтным персоналом (слесарями, смазчиками, электриками) в нерабочие часы по заранее составленному графику, т. е. профилактически.

• Смена и пополнение масел осуществляются по специальному графику для всего оборудования с централизованной и картерной системами.

• Геометрическая точность проверяется после плановых ремонтов и профилактики по особому плану-графику для прецизионного и финишного оборудования в соответствии с нормами, предусмотренными ГОСТами или ТУ. Проверку выполняют контролеры ОТК с привлечением слесарей ремонтников.

• Проверка жесткости осуществляется после плановых, средних и капитальных ремонтов в соответствии с нормами, указанными в ГОСТах для металлорежущих станков.

• Осмотры проводятся с целью проверки состояния оборудования, а также устранения мелких неисправностей и выявления объемов подготовительных работ, подлежащих выполнению при очередном плановом ремонте. Осмотры, проводимые перед средним и капитальным ремонтами, сопровождаются составлением Ведомости дефектов, в которой отражаются все виды предстоящих работ, необходимые материалы и запасные части, балансовая стоимость объекта.

• Плановые ремонты в зависимости от содержания и трудоемкости выполнения работ подразделяются на текущие, средние и капитальные.

Текущий ремонт (малый) заключается в замене небольшого количества изношенных деталей и регулировании механизмов для обеспечения нормальной работы агрегата до очередного планового ремонта. Как правило, он проводится без простоя оборудования (в нерабочее время). В течение года текущему ремонту подвергается 90-100 % технологического оборудования. Затраты на такой вид ремонта включаются в себестоимость продукции, выпускаемой на этом оборудовании.

Средний ремонт заключается в смене или исправлении отдельных узлов или деталей оборудования. Он связан с разборкой, сборкой и выверкой отдельных частей, регулировкой и испытанием оборудования под нагрузкой. Этот вид ремонта проводится по специальной Ведомости дефектов и заранее составленной смете затрат в соответствии с планом-графиком ремонтов оборудования. Затраты на ремонты, проводимые с периодичностью менее одного года, включаются в себестоимость продукции, выпускаемой на этом оборудовании, а с периодичностью более одного года - за счет амортизационных отчислений. В течение года среднему ремонту подвергается около 20-25 % установленного оборудования. Капитальный ремонт осуществляется с целью восстановления исправности оборудования и восстановления полного или близкого к полному ресурса. Как правило, производятся ремонт всех базовых деталей и узлов, сборка, регулировка и испытание оборудования под нагрузкой. Так же, как и средний ремонт, капитальный ремонт выполняется по специальной Ведомости дефектов, составленной при осмотре оборудования, а также по смете затрат и в соответствии с планом-графиком. Затраты на капитальный ремонт осуществляются предприятием за счет производимых им амортизационных отчислений. В течение года капитальному ремонту подвергается около 10-12% установленного оборудования.

При капитальном ремонте восстанавливают предусмотренные ГОСТами или ТУ геометрическую точность, мощность и производительность оборудования на срок до очередного планового среднего или капитального ремонта.

• Внеплановый ремонт - вид ремонта, вызванный аварией оборудования, или не предусмотренный годовым планом ремонт. При правильной организации ремонтных работ в строгом соответствии с системой ППР внеплановые ремонты не должны иметь места. Для перехода на систему ППР необходимо установить ремонтные нормативы и провести техническую и материальную подготовку.

Ремонтные нормативы. Эффективность применения системы ППР находится в прямой зависимости от совершенства нормативной базы, соответствия нормативов условиям эксплуатации оборудования. От точности нормативов в большой степени зависят расходы предприятия на техническое обслуживание и ремонт оборудования, а также уровень потерь в производстве, связанных с неисправностью оборудования. Нормативы дифференцируются по группам оборудования и характеризуют последовательность проведения ремонтов и осмотров, объемы ремонтных работ, их трудоемкость и материалоемкость. Важнейшими нормативами системы ППР являются:

• продолжительность межремонтного цикла;

• структура межремонтного цикла;

• продолжительность межремонтного и межосмотрового периодов;

• категория сложности ремонта;

• нормативы трудоемкости;

• нормативы материалоемкости;

• нормы запаса деталей, оборотных узлов и агрегатов.

Под продолжительностью межремонтного цикла понимается время работы оборудования от момента ввода его в эксплуатацию до первого капитального ремонта или период между двумя последовательно выполняемыми капитальными ремонтами. Для легких и средних металлорежущих станков продолжительность межремонтного цикла (Tм.ц ч) определяется по формуле

Tм.ц =24000 βп βм βу βт (6.21)

где 24 000 - нормативный ремонтный цикл, станко-ч; βт - коэффициент, учитывающий тип производства (для массового и крупносерийного βп =1,0, для серийного βп =1,3, для мелкосерийного и единичного βп =1,5); βм - коэффициент, учитывающий род обрабатываемого материала (при обработке конструкционных сталей βм = 1,0, чугуна и бронзы βт = 0,8, высокопрочных сталей βу = 0,7); βу - коэффициент, учитывающий условия эксплуатации оборудования (при нормальных условиях механических цехов βу = 1,0, в запыленных и влажных помещениях βу = 0,7); βТ - коэффициент, характеризующий группу станков (для легких и средних станков βТ =1,0).

Под структурой межремонтного цикла понимается перечень и последовательность выполнения ремонтных работ и работ по техническому обслуживанию в период межремонтного цикла. Например, для средних и легких металлорежущих станков структура межремонтного цикла имеет следующий вид: K1-O1-T1-O2-T2-O3-C1-O4-T3-O5-T4-O6-K2, здесь К 1 и К2 - капитальные ремонты оборудования; О1, О2,..., О6 -осмотры (техническое обслуживание); Т1,Т2,Т3,Т4 - текущие (малые) ремонты оборудования; С - средний ремонт оборудования.

Из структуры межремонтного цикла видно, сколько и в какой последовательности проводится тот или иной вид ремонта или осмотра.

Межремонтный период - время работы единицы оборудования между двумя очередными плановыми ремонтами. Например, период между К 1 и Т 1 или Т 1 и Т2, или Т2 и С 1. Продолжительность межремонтного периода (tмр) определяется по формуле

(6.22)

(6.22)

где nс и nт - число средних и текущих ремонтов.

Межосмотровый период - время работы оборудования между двумя очередными осмотрами и плановыми ремонтами (периодичность технического обслуживания). Продолжительность этого периода рассчитывается по формуле

(6.23)

(6.23)

где п0 - число осмотров или число раз технического обслуживания на протяжении межремонтного цикла.

Под категорией сложности ремонта понимаются степень сложности ремонта оборудования и его особенности. Чем сложнее оборудование, чем больше его размер и выше точность обработки на нем, тем сложнее ремонт, а, следовательно, и выше категория сложности.

Категория сложности ремонта обозначается буквой R и числовым коэффициентом перед ней. В качестве эталона для определенной группы металлорежущих станков принят токарно-винторезный станок 1К62 с высотой центров 200 мм и расстоянием между центрами 1000 мм. Для этого станка установлена категория сложности по технической части 11 R, а по электрической - 8.5R. Категорию сложности любого другого станка данной группы оборудования устанавливают путем сопоставления его с эталоном.

Трудоемкость ремонтных работ того или иного вида определяется исходя из количества единиц ремонтной сложности и норм времени, установленных на одну ремонтную единицу. Количество единиц ремонтной сложности по механической части оборудования совпадает с категорией сложности. Следовательно, станок 1К62 по механической части имеет 11 ремонтных единиц, а по электрической части установлено 8,5 ремонтной единицы.

Нормы времени устанавливаются на одну ремонтную единицу по видам ремонтных работ отдельно на слесарные, станочные и прочие работы (табл. 6.1).

Таблица 6.1 Нормативы ремонтных работ и работ по техническому обслуживанию

| Осмотр и виды ремонта | Слесарные работы | Станочные работы | Прочие работы | Всего |

| O T C K | 0,75 4,0 16,0 23,0 | 0,1 2,0 7,0 10,0 | - 0,1 0,5 2,0 | 0,85 6,1 23,5 35,0 |

Суммарная трудоемкость по отдельному виду ремонтных работ определяется по формуле

Tk = tk R Cnp, (6.24)

где Тk - трудоемкость k -го вида ремонта оборудования данной группы, нормо-ч; tk - норма времени на одну ремонтную единицу по k -у виду работ, нормо-ч; R - количество ремонтных единиц; Спр - количество единиц оборудования данной группы, шт.

Для установления численности ремонтных рабочих соответствующей профессии (слесарей, станочников и т. д.) определяют трудоемкость по видам работ (слесарным, станочным и пр.). Расчет трудоемкости (Тр) производится по формуле

(6.25)

(6.25)

где tK, tc, tT, t0 - нормы времени на одну ремонтную единицу слесарных работ по капитальному, среднему и текущему ремонтам, а также по техническому обслуживанию, нормо-ч.;

Численность ремонтных рабочих (например, слесарных) определяется по формуле

Численность ремонтных рабочих (например, слесарных) определяется по формуле

(6.26)

где F д - годовой эффективный фонд времени работы одного ремонтника, ч; Кв - коэффициент выполнения норм времени.

Материалоемкость ремонтов всех видов и технического обслуживания определяется исходя из норм расхода материалов, установленных на единицу ремонтной сложности и количества единиц ремонтной сложности оборудования данной группы.

Нормы запаса деталей и оборотных узлов и агрегатов определяются так же, как потребности в материалах, исходя из количества единиц ремонтной сложности.

На основе нормативов разрабатываются годовые графики ППР оборудования, в которых предусматриваются по срокам ремонты и планируемые мероприятия по техническому обслуживанию каждой единицы оборудования; определяются размеры трудоемкости предстоящих работ и устанавливается штат ремонтного персонала. Эти графики ложатся в основу текущего планирования и выполнения работ в цехах и на предприятии в целом.

Техническая и организационная подготовка планово-предупредительных ремонтов. Все виды работ, образующие систему ППР, нуждаются в соответствующей технической и организационной подготовке. Техническая подготовка системы ППР состоит из конструкторской и технологической подготовки.

Конструкторская подготовка заключается в систематизации технической документации по отдельным типоразмерам оборудования и представлении ее в виде альбомов, комплектуемых из чертежей на оборудование и технической документации, разрабатываемой для модернизации оборудования. Эти альбомы используются при технологической подготовке ремонтных работ, а также для изготовления сменных деталей и узлов, для решения вопросов, связанных с конструктивной унификацией деталей, с внедрением заменителей дефицитных черных и цветных металлов, с модернизацией оборудования. Так, альбом на металлорежущий станок может содержать: паспорт, схемы (гидравлическую, кинематическую, электрическую, пневматическую, смазки), чертежи сборочных единиц, сменных деталей, спецификации покупных деталей, узлов и т. д.

Технологическая подготовка предусматривает формирование типовых технологических процессов разборки и сборки оборудования, разработку технологических процессов изготовления и восстановления деталей, проектирование специального оборудования и оснастки для проведения ремонтных работ, а также уточнение ведомости дефектов.

Ведомость дефектов является исполнительной технологической ведомостью и, как правило, составляется в течение одного из плановых осмотров перед капитальным ремонтом, а также перед средним ремонтом с периодичностью свыше одного года. Эта ведомость корректируется после разборки оборудования.

При проектировании технологических процессов восстановления деталей широко применяются методы, обеспечивающие увеличение сроков их службы и комплексную механизацию работ.

Прогрессивными направлениями технологической подготовки являются разработка и внедрение узлового и последовательно-узлового методов ремонта. При узловом методе ремонта отдельные узлы заменяются запасными (оборотными), заранее отремонтированными или новыми. При последовательно-узловом методе требующие ремонта узлы ремонтируются не одновременно, а последовательно, во время перерывов в работе станка (например, в нерабочие смены). Внедрение этих методов является важнейшим условием проведения трудоемких ремонтов в выходные и праздничные дни, а в условиях массового, особенно автоматизированного и гибкого автоматизированного производства - это единственный путь повышения эффективности ремонтных работ. Организационная подготовка призвана: создавать рациональную организацию проведения всех видов ремонтных работ и технического обслуживания; комплексно обеспечивать их материалами, сменными деталями и узлами, инструментами, оснасткой, подъемно-транспортным оборудованием. Подготовка должна предшествовать выводу оборудования в ремонт, что позволяет сократить простои его в ремонте. На предприятиях, как правило, создается запас сменных деталей и узлов, который достаточен для бесперебойного выполнения ремонтных работ. Величина этого запаса подлежит нормированию. Текущее регулирование запасов осуществляется по системе «максимум-минимум». Все находящиеся в запасах детали подразделяются на группы:

- детали со сроком службы, не превышающим межремонтный период;

- детали, расходуемые в больших количествах независимо от срока их службы;

- крупные, сложные и трудоемкие детали, для изготовления которых требуются сложные и крупные поковки или отливки;

- детали, изготавливаемые на стороне;

- все сменные детали уникального, особо ответственного или лимитирующего объем производства технологического оборудования.

Учет и движение деталей на центральном складе запасных частей ведется в соответствии с приведенной классификацией по системе «максимум-минимум».

Норма запаса однотипных деталей для группы однотипного оборудования определяется по формуле

(6.27)

(6.27)

где Спр - количество единиц оборудования; В - число однотипных деталей в данном типе оборудования, шт.; Т - продолжительность цикла изготовления детали или время получения со стороны партии деталей, дней; t - срок службы детали, дней; К - коэффициент неравномерности ремонтов, определяется по плану-графику.

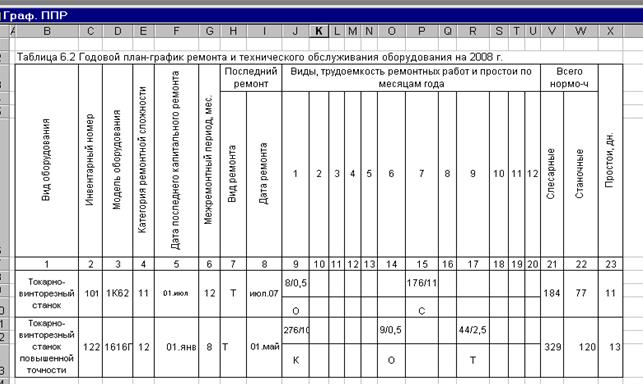

Планирование ремонта оборудования и работы ремонтно-механического цеха. Планирование ремонтных работ заключается в составлении общих годовых, уточненных квартальных и месячных планов ремонтов по цехам и заводу в целом. Планы ремонтов составляются бюро ППР в виде календарных планов-графиков, включающих перечень всех инвентарных единиц оборудования, виды ремонтов и осмотров, которые должны быть осуществлены в плановом году с указанием календарного срока их выполнения (табл. 6.2).

|

Предварительные сроки выполнения ремонтов и осмотров определяются по нормативам ППР в соответствии с продолжительностью межремонтного цикла, межремонтного и межосмотрового периодов. Месяц, в котором должен производиться очередной плановый ремонт или осмотр, определяется путем прибавления к месяцу предыдущего ремонта (осмотра) времени межремонтного (межосмотрового) периода. Например, если межремонтный период станка 1А62 составляет 9 месяцев при двухсменной работе и последний текущий ремонт производился в апреле текущего года, то следующий текущий ремонт должен быть запланирован на январь планового года, а другие виды ремонтов и осмотров устанавливаются по структуре межремонтного цикла, межосмотрового и межремонтного периодов. Кроме того, на графике указываются трудоемкость ремонта по слесарным работам (например, для станка 1А62 Гсл = tT R = 4 х 10 = 40), а также время простоя оборудования в ремонте. В гр. 21 и 22 проставляется суммарная трудоемкость слесарных и станочных работ по всем видам ремонтов и осмотров, запланированных на данный плановый период. Итоговые данные этих граф служат исходными данными для расчета численности слесарей-ремонтников и. станочников для изготовления запасных частей.

Для равномерности загрузки ремонтного персонала в течение года график ремонта корректируется таким образом, чтобы объем работ в нормо-часах по месяцам был примерно одинаковым. Для этого часть ремонтных работ из месяца со значительным превышением объема в нормо-часах переносится на месяцы с недогрузкой рабочих против располагаемого месячного фонда времени.

В гр. 23 проставляется суммарная продолжительность простоев единицы оборудования в ремонте. Время, затрачиваемое на осмотры, в общую сумму простоев оборудования не включается, так как осмотры проводятся в нерабочее время. Поданным этой графы определяется среднее количество единиц оборудования, постоянно находящегося в ремонте. Оно равно частному от деления общего числа дней простоя оборудования на среднее число рабочих дней в году.

На основе годового плана-графика составляются месячные планы ремонтных работ, которые служат базой для разработки календарных планов ремонта каждого вида оборудования и организации труда рабочих ремонтных бригад. Месячный план ремонта согласуется с планом выпуска основной продукции на данный месяц.

Состав бригад для осуществления ремонта конкретного типа оборудования зависит от трудоемкости и вида ремонта. Для каждого вида ремонта и типа оборудования устанавливается определенное нормативное количество рабочих в бригаде исходя из трудоемкости ремонтных работ, обеспечивающих полную загрузку ремонтников в течение рабочего дня.

Планирование работы РМЦ осуществляется методами, аналогичными методам планирования работы механических цехов с единичным и мелкосерийным типами производства.

На основе годового плана-графика ремонта оборудования планово-производственное бюро отдела главного механика устанавливает для РМЦ квартальный план с разбивкой по месяцам. План составляется в ремонтных единицах и в единицах трудоемкости по следующим видам ремонтных работ: ремонт оборудования (с разбивкой на капитальный, средний, текущий), осмотры, проверки на точность и промывки, изготовление запасных деталей, регенерация масел, работы по технике безопасности, хозяйственные и прочие работы. Кроме того, предусматривается резерв на внеплановые (аварийные) работы в размере до 15 % общей трудоемкости работ.

Объем работ по изготовлению запасных и сменных деталей устанавливается исходя из продолжительности производственного цикла изготовления деталей и срока ремонта оборудования, в котором будут использованы эти детали. Кроме того, по отдельным видам деталей устанавливается задание для пополнения текущего запаса.

2015-10-22

2015-10-22 27808

27808