Технологическая операция 020 – координатно-расточная.

Переход – сверлить отверстие Æ2,5 мм, глубиной 12 мм (под двукратное развёртывание до Æ3H7).

Режущий инструмент: сверло спиральное с цилиндрическим хвостовиком из быстрорежущей стали Р6М5 ГОСТ 10902-77 «Сверла спиральные с цилиндрическим хвостовиком. Средняя серия. Основные размеры» (с Изменениями N 1, 2).

Расчёт режимов резания выполняем по методике и данным справочника технолога-машиностроителя под редакцией А.Г. Косиловой, Р.К. Мещерякова [19]. Отдельные формулы выбираем из учебных пособий [20] и [21].

Назначаем глубину резания, равную половине диаметра сверления: t = 1,25 мм.

По таблице 25 на стр. 277, том 2 [19] назначаем подачу:

S = 0,06 мм/об.

Записываем формулу для расчёта скорости резания:

, (2.34)

, (2.34)

где u – скорость резания, м/мин;

T – период стойкости инструмента, мин (T = 15 мин, таблица 30 [19]);

D – диаметр сверления, мм;

s – подача, мм/об;

Cu, m, q, y, Ku – поправочные коэффициенты.

Выбираем поправочные коэффициенты из таблицы 28 справочника [19]:

|

|

|

Cu = 7,0; m = 0,2; q = 0,4; y = 0,5.

Коэффициент Ku является произведением нескольких коэффициентов, определяемых по таблицам 1…6 справочника [19]:

, (2.35)

, (2.35)

где K М u – коэффициент, учитывающий влияние материала заготовки;

K И u – коэффициент, учитывающий влияние материала инструмента;

Klu – коэффициент, учитывающий глубину сверления.

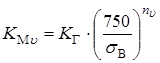

Коэффициент K М u определяется по формуле (таблица 1 [19]):

, (2.36)

, (2.36)

где K Г – коэффициент, учитывающий группу стали по обрабатываемости;

nu – показатель степени;

s В – предел выносливости материала заготовки, МПа.

Для стали 45 в состоянии поставки (в отожжённом состоянии) предел выносливости s В = 640 МПа. Определяем K Г и nu по таблице 2 [19]:

K Г = 1; nu = 1,75.

Вычисляем коэффициент K М u по формуле (2.36):

.

.

Определяем коэффициент K И u по таблице 6 [19]:

K И u = 1.

Определяем коэффициент Klu по таблице 31 [19]:

Klu = 0,75.

Подставляем найденные значения коэффициентов в формулу (2.35) и получаем коэффициент Ku:

.

.

По формуле (2.34) вычисляем скорость резания:

м/мин.

м/мин.

Определяем частоту вращения шпинделя станка, соответствующую найденной скорости резания:

, (2.37)

, (2.37)

где n – частота вращения шпинделя станка, об/мин;

u – скорость резания, м/мин;

D – диаметр обрабатываемой заготовки, мм (D = 5,5 мм).

об/мин.

об/мин.

Корректируем частоту вращения шпинделя по паспортным данным станка, до ближайшего меньшего значения. Так как в качестве оборудования выбран координатно-расточной станок 2А450, определяем фактическую частоту вращения шпинделя по его паспортным данным (данный станок имеет бесступенчатое регулирование частоты вращения шпинделя в диапазоне от 50 до 2000 об/мин):

|

|

|

n ф = 2000 об/мин.

По формуле (2.37) пересчитываем фактическую скорость резания:

.

.

м/мин.

м/мин.

Записываем формулу для расчёта крутящего момента резания:

, (2.38)

, (2.38)

где M КР – крутящий момент резания, Н×м;

D – диаметр сверления, мм;

s – подача, мм/об;

CM, q, y, Kp – поправочные коэффициенты.

Выбираем коэффициенты CM, q и y из таблицы 32 справочника [19]:

CM = 0,0345; q = 2,0; y = 0,8.

Коэффициент Kp учитывает фактические условия обработки и для сверления зависит только от качества материала заготовки [19]:

, (2.39)

, (2.39)

где K М p – коэффициент, учитывающий влияние качества материала заготовки на силовые зависимости.

Коэффициент K М p определяется по формуле (таблица 9 [19]):

, (2.40)

, (2.40)

где n – показатель степени;

s В – предел выносливости материала заготовки, МПа.

Для стали 45 в состоянии поставки (в отожжённом состоянии) предел выносливости s В = 640 МПа. Определяем показатель n по таблице 9 [19]:

nu = 0,75.

Вычисляем коэффициент K М p по формуле (2.40):

.

.

Подставляем найденное значение коэффициента K М p в формулу (2.39) и получаем коэффициент Kp:

.

.

По формуле (2.38) вычисляем крутящий момент резания:

Н×м.

Н×м.

Записываем формулу для расчёта осевой силы резания:

, (2.41)

, (2.41)

где P O – осевая сила резания, Н;

D – диаметр сверления, мм;

s – подача, мм/об;

Cp, q, y, Kp – поправочные коэффициенты.

Выбираем коэффициенты Cp, q и y из таблицы 32 справочника [19]:

Cp = 68; q = 1,0; y = 0,7.

Значение коэффициента Kp найдено по формуле (2.39): Kp = 0,9.

По формуле (2.41) вычисляем осевую силу резания:

Н.

Н.

Записываем формулу для расчёта мощности резания [19]:

, (2.42)

, (2.42)

где N – мощность резания, кВт.

M кр – крутящий момент резания, Н×м;

n Ф – фактическая частота вращения шпинделя станка, об/мин.

По формуле (2.42) вычисляем мощность резания:

кВт.

кВт.

Проверяем соответствие расчётной мощности резания мощности станка. По паспортным данным координатно-расточного станка А450 мощность электрического привода главного движения составляет: N С = 4,5 кВт.

N = 0,043 < 4,5.

Таким образом, мощность станка 2А450 достаточна для сверления отверстия Æ2,5 мм в соответствии с найденными режимами резания.

В учебном пособии [20] находим формулу для расчёта основного технологического времени на сверление отверстия:

, (2.43)

, (2.43)

где T О – основное технологическое время, мин;

L – расчетная длина прохода сверла (детали) в направлении подачи, мм;

n Ф– фактическая частота вращения сверла, об/мин;

s – подача сверла или детали, мм/об.

Расчетная длина прохода сверла L определяется по формуле [20]:

, (2.44)

, (2.44)

где y – врезание сверла, мм;

l – длина обрабатываемого отверстия, мм;

y 1– перебег сверла, мм.

Врезание сверла y при сверлении определяется по формуле [20]:

, (2.45)

, (2.45)

где D – диаметр сверла, мм;

j – угол при вершине сверла (главный угол в плане), град (j = 120о).

Перебег сверла (в мм) определяется по формуле:

, (2.46)

, (2.46)

где s – оборотная подача, мм/об.

По формуле (2.45) определяем врезание сверла y:

мм.

мм.

По формуле (2.46) определяем перебег сверла y 1:

y 1 = 3×0,06 = 0,18 мм.

По формуле (2.43) определяем основное время сверления отверстия:

мин.

мин.

Результаты расчёта технологических режимов резания на сверление отверстия Æ2,5H12 глубиной 12±IT14/2 сводим в таблицу 2.12.

Таблица 2.12 – Режимы сверления отверстия Æ2,5H12 глубиной 12±IT14/2

|

|

|

| D, мм | s, мм/об | u Ф, м/мин | n Ф, об/мин | M кр, Н×м | N, кВт | T O, мин |

| 2,5 | 0,06 | 15,7 | 2000 | 0,21 | 0,043 | 0,033 |

Результаты расчёта режимов резания будем учитывать при составлении технологических карт и задании усилия зажима заготовки в приспособлении.

2020-07-12

2020-07-12 1416

1416