Механизированные закалочные баки

Применяются для охлаждения изделий нагретых в толкательных печах. Наибольшее применение в термическом производстве нашли баки конвейерного типа и баки барабанные с вращающимся шнеком, устанавливаемые к отдельным печам или используемые в составе агрегатов с законченным циклом термообработки.

Они представляют собой обычный закалочный бак, в котором установлен стол с отверстиями в крышке. При помощи пневматического подъемника стол может опускаться и подниматься по четырем направляющим. Размерные ряды типизированных конвейерных масляных баков БКМ и водяных баков (БКВ) приведены в табл..

Охлаждение деталей в механизированном баке производится следующим образом. Поддон с нагретыми деталями устанавливается на стол, затем из цилиндра выпускается воздух и стол опускается в масло. После охлаждения деталей воздух подается в цилиндр и стол понимается.

Баки БКМ служат для закалки деталей, нагретых в закалочной печи. Бак изготавливается из листовой или профильной стали сваркой и устанавливается ниже основания закалочной печи таким образом, чтобы изделия через.

Такими баками снабжаются печи непрерывного действия. Конвейеры таких баков служат для выноса закаленных деталей на поверхность. Механизированные закалочные баки требуют мощной охладительной установки.

Размерные ряды типизированных конвейерных масляных (БКМ) и водяных баков (БКВ приведены в таблице).

Индексация вспомогательного оборудования

| Первые буквы: | Б - бак закалочный |

| М - моечная машина | |

| Х - холодильник (камера охлаждения) | |

| Вторая буква (конструкция): | Б - барабанная |

| К - конвейерная | |

| Р - рольганговая | |

| Т - толкательная | |

| Третья буква: | В - вакуум |

| Д - газонаполненная | |

| З - защитная атмосфера | |

| М - масло | |

| С - соль, селитра | |

| Щ - щелочь | |

| О - окислительная атмосфера | |

| П - пар водяной | |

| В - вода | |

| Четвертая буква (для баков): | Г - горячая среда |

Цифры - размеры рабочего пространства в дм: ширина, длина.

БКМ - 10.25 - бак конвейерный масляный шириной 1000 и длиной 2500 мм.

МКП - 10.20 - машина моечная конвейерная с паровым нагревом шириной 1000 и длиной 2000 мм.

ХТЗ - 6.30 - камера охлаждения толкательная с защитной атмосферой шириной 600 и длиной 300 мм.

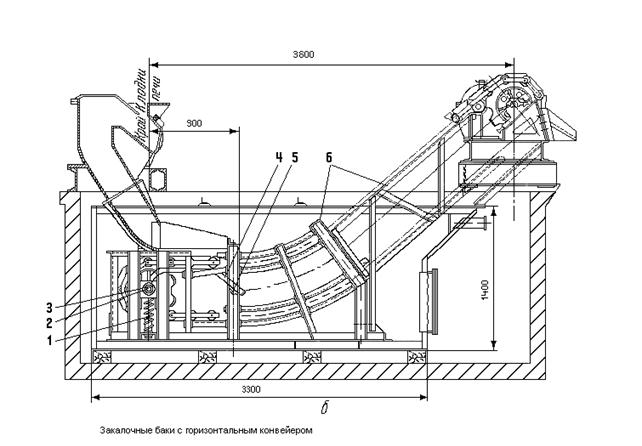

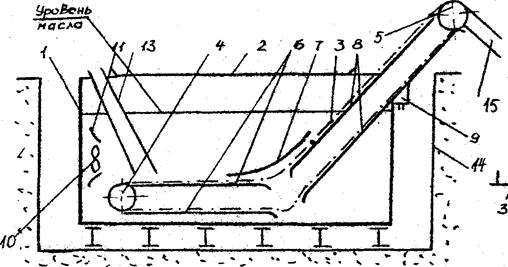

Наиболее часто применяются закалочные баки с горизонтальным конвейером (рис. 6.3). Бак имеет конвейер 3 цепного (цепи Галля), пластинчатого или сетчатого типа, который дополнительно снабжается поперечными перегородками 12 с шагом до 0,5 м, их высота составляет 100...300 мм в зависимости от размеров и формы закаливаемых изделий. Конвейерная лента имеет горизонтальный и наклонный участок. Скорость движения конвейера в баке зависит от времени необходимого для закалки. Скорость движения конвейера в баке должна быть не меньше скорости конвейера печи, иначе детали будут нагромождаться, и закалка будет неравномерной.

Рис. 6.3. Конвейерный закалочный бак

Наклонный участок ленты служит для выдачи деталей из бака, угол наклона часто делается равным 35...40". Направляющая 7 установлена для обеспечения перегиба от горизонтальной части конвейера к наклонной.

Конвейеры работают в режиме непрерывного или прерывистого движения. Конвейер приводится в движение приводным барабаном 5, другой барабан 4 неприводной. Натяжение конвейерной ленты осуществляется за счет ее провисания между направляющими 6 и 8. Корпус бака 1 имеет прямоугольную форму, закрывается крышкой 2. Детали поступают из печи на конвейер бака через лоток 13.

Для лучшего перемешивания закалочной жидкости устанавливается пропеллерная мешалка 10 с направляющими 11. Слив среды производится через карман 9 на выходе конвейера. Направляющие 6 и 8 представляют собой металлические решетки или трубчатые профили, располагаются под конвейерной лентой. Бак располагают в бетонном кессоне 14 в подвале цеха так, чтобы крышка бака совпадала с уровнем пола цеха. Выдача деталей из бака производится по лотку 15

Выпускают конвейерные баки различных размеров в зависимости от ширины конвейерной ленты (400, 600 и 800 мм). Длина горизонтального участка конвейера определяется необходимым временем охлаждения деталей и скоростью движения ленты.

В процессе закалки тяжелых деталей они при падении со значительной силой ударяются о полотно конвейера. В таком баке применяют устройство, с помощью которого сила удара частично поглощается. Для этого ось нижних цепных звездочек конвейера крепится в двух подшипниках, снизу они упираются в пружину. При падении деталей в бак сила удара передается амортизирующим пружинам. При ограниченной площади-участка применяют закалочный бак с вертикальным конвейером, который состоит из двух цепей, натянутых на звездочки, к цепям с помощью цапф подвешены решетчатые корзины.

На рис. 6.4 приведен эскиз конструкции круглого бака 1 с поворотной траверсой 3 и двумя укрепленными на ней столиками 2.

Поддон с деталями выдается из печи на левый столик. Траверса 3 опускается в бак, скользя по вертикальному опорному столбу 4. В нижнем положении траверсы столб 4 поворачивается на 180 градусов Поддон находится в закалочной среде 10...20 минут, затем поднимается в верхнее правое положение и толкателем 5 сталкивается в моечную машину, а очередной поддон вновь выдается из печи на левый столик вытаскивателем 6.

| Рис. 6.4. Закалочный бак с поворотной платформой |

Упростить задачу передачи поддонов с изделиями после закалки во второй ряд позволяет бак с рычажным механизмом - типа качели (рис. 6.5).

Две пары рычагов 5 шарнирно закрепляются на столике 3 с помощью пальцев в подшипниках бака. С одной стороны на концы пальцев неподвижно насаживаются две одинаковых шестерни 6, приводимые в движение гидравлическим механизмом. Масса столика 3 уравновешивается грузами, закрепленными на концах рычагов 5: Начальным его положение является самое нижнее (в этом положении изделия закаливаются). Оно фиксируется под действием тяжести поддонов с изделиями. Герметизация бака достигается гидравлическими затворами. Правое отверстие бака служит для выгрузки деталей и закрывается крышкой. Крышка может открываться вертикальными стойками, укрепленными на столике. Бак 2 располагается в бетонном кессоне 1 фундамента цеха. Детали для закалки поступают на поддонах непосредственно из печи через разгрузочный тамбур печи 4.

| Рис. 6.5. Закалочный бак с качающейся платформой |

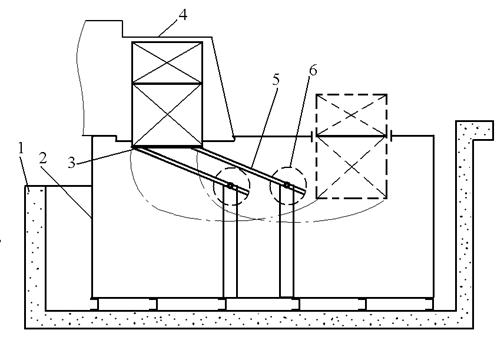

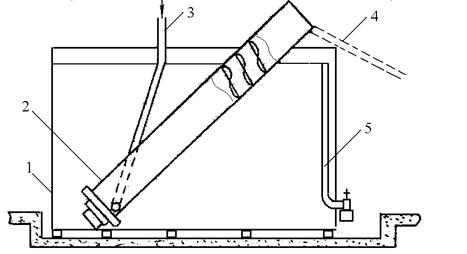

В поточных линиях барабанного типа используется закалочный бак со щнековым конвейером (рис. 6.6).

Рис. 6.6. Закалочный шнековый бак

После окончания нагрева детали из барабанной печи по лотку 3 поступают в закалочный бак 1 со шнековым конвейером 2, а затем по лотку 4 поступают в моечную машину. Аварийный слив масла осуществляется по трубе 5.

2014-02-05

2014-02-05 3401

3401