Осаждение тонких пленок в вакууме

Проводники на поверхности кристалла полупроводниковой ИМС, а также пассивные элементы гибридно-пленочных МС создаются на основе тонких пленок толщиной 0,1...2 мкм. Высокая точность по толщине и химическая чистота для тонких пленок могут быть достигнуты только при выращивании слоя из атомарного (молекулярного) потока. Такие условия можно создать в вакууме либо при нагреве, испарении и конденсации материала — термическое вакуумное напыление (ТВН), либо при бомбардировке твердого образца материала (мишени) ионами инертного газа, распыления его в атомарный (молекулярный) поток и конденсации на поверхности изделия — распыление ионной бомбардировкой (РИБ).

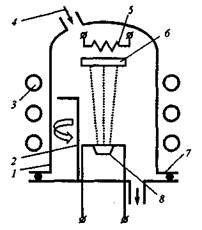

Упрощенная схема рабочей камеры термического вакуумного напыления представлена на рис. 7.20.

Процесс проведения операции вакуумного напыления состоит из следующих действий. В верхнем положении колпака с подложкодержателя снимают обработанные подложки и устанавливают новые. Колпак опускают и включают систему вакуумных насосов (вначале для предварительного разрежения, затем высоковакуумный). Для ускорения десорбции воздуха с внутренних поверхностей и сокращения времени откачки в трубопровод подают горячую проточную воду. По достижении давления внутри камеры порядка 10 Па (контроль по манометру) включают нагреватели испарителя

|

|

|

|

| Рис. 7.20. Упрощенная схема рабочей камеры термического вакуумного напыления: 1 — вакуумный колпак из нержавеющей стали; 2 — заслонка; 3 — трубопровод для водяного нагрева или охлаждения колпака; 4 — игольчатый натекатель для подачи атмосферного воздуха в камеру; 5 — нагреватель подложки; 6 — подлож-кодержатель с подложкой, на которой может быть размещен трафарет; 7 — герметизирующая прокладка из вакуумной резины; 8 — испаритель с размещенным в нем веществом и нагревателем (резистивным или электронно-лучевым) |

и подложек. При достижении рабочих температур (контроль с помощью термопар) заслонку отводят в сторону и пары вещества достигают подложки, где происходит их конденсация и рост пленки. Система автоматического контроля за ростом пленки фиксирует либо толщину пленки (для диэлектрика пленочных конденсаторов), либо поверхностное сопротивление (для резисторов), либо время напыления (проводники и контакты, защитные покрытия). Вырабатываемый при этом сигнал об окончании напыления после усиления воздействует на соленоид заслонки, перекрывая ею поток пара. Далее отключают нагреватели испарителя и подложек, выключают систему откачки, а в трубопровод подают холодную проточную воду. После остывания подкол-пачных устройств через натекатель плавно впускают атмосферный воздух. Выравнивание давлений внутри и вне колпака дает возможность поднять его и начать следующий цикл обработки.

|

|

|

Процесс термического вакуумного напыления характеризуется температурой на испарителе /ис, давлением воздуха в рабочей камере Р0, температурой нагрева подложек („. Температура нагрева испарителя (tm) должна обеспечивать достаточно высокую интенсивность испарения, чтобы время напыления пленки не превышало 1...2 мин. В то же время чрезмерно высокая интенсивность приводит к образованию мелкозернистой неустойчивой структуры в пленке, о чем будет сказано ниже.

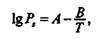

Интенсивность испарения удобно характеризовать упругостью пара (давлением пара в состоянии насыщения) Ps. Упругость пара для данного вещества зависит только от температуры:

(7.14)

(7.14)

где А и В — коэффициенты, характеризующие род материала (табл. 7.5); Т — абсолютная температура вещества, К.

Оптимальной интенсивностью испарения принято считать интенсивность, при которой упругость пара составляет примерно 1,3 Па. Соответствующая этой упругости температура испарения называется условной и может быть вычислена по формуле (7.14). Так, для алюминия она равна 1 ISO °C, для хрома — 1205 °С, для меди — 1273 °С, для золота — 1465 °С и т. д.

2014-02-17

2014-02-17 1766

1766