Таблица 7.5. Температуры плавления и испарения некоторых элементов

| Элемент tm, °С | f Of 'уст ^ | Коэффициенты А В | Рекомендуемые материалы испарителя проволоки, тигля ленты |

| Ag 961 А1 660 Аи 1063 Сг 1800 Си 1083 Мо* 2622 Ni 1455 Pd 1555 Pt 1774 Та* 2996 Ti 1725 W* 3382 | 1150 1465 1205 1273 2533 1510 1566 2090 3070 1546 | (11,40) (14850) 10,78 14090 11,11 15630 10,77 18250 (12,00) (17560) 10,84 16580 (10,92) (30310) (12,40) (21840) 11,67 20600 10,58 19230 11,75 27500 12,12 40210 (10,37) (18640) 11,10 20110 (11,36) (40260) | Мо, Та Мо, С W С, BN, Tffir- BN W, Mo Mo, С W.Ta — W, Mo, Та Мо, С, А12О3 W Окислы W A1203 W ThO2, ZrOz W, Та С, ТЪО2 |

Элемент tm, ty<:in°C Коэффициенты Рекомендуемые материалы

°С испарителя

А В проволоки, тигля

ленты

Ag961 1047 (11,40) (14850) Mo, Та Mo, С

10,78 14090

А1 660 1150 11,11 15630 W C,BN,Tffir-BN

Аи 1063 1465 10,77 18250 W,Mo Mo, С

Cr 1800 1205 (12,00) (17560) W.Ta —

Си 1083 1273 10,84 16580 W.Mo.Ta Мо,С,А12О3

Mo* 2622 2533 (10,92) (30310) — —

Ni 1455 1510 (12,40) (21840) W Окислы

11,67 20600

Pd 1555 1566 10,58 19230 W A12O3

Pt 1774 2090 11,75 27500 W ThO^ZrOz

Та* 2996 3070 12,12 40210 — —

Ti 1725 1546 (10,37) (18640) W,Ta C, ThO2

11,10 20110

W* | 3382 I 3309 I (11,36) I (40260) |_____________ _J______________

Примечание. Значения в скобках приведены для твердого состояния.

Рекомендуется испарение электронно-лучевым нагревом или распыление ионной бомбардировкой.

|

|

|

Низкое давление воздуха Р0 в рабочей камере необходимо для обеспечения свободной диффузии атомов вещества испарителя в объем рабочей камеры, прямолинейного движения атомов вещества без столкновения с молекулами остаточного воздуха и бесполезного рассеивания материала в объеме камеры, исключения химического взаимодействия напыляемого вещества с молекулами воздуха.

Перечисленные условия обеспечиваются при остаточном давлении ро < КГ4 Па с помощью форвакуумного механического и высоковакуумного диффузионного насосов, включенных последовательно.

Температура подложки в процессе осаждения оказывает существенное влияние на структуру пленки, а, следовательно, и на стабильность ее электрофизических свойств в процессе эксплуатации.

Атомы вещества поступают на подложку с энергией кТ (к = 8,63 х х10~5 эВ/К — постоянная Больцмана; Т — абсолютная температура) и скоростью порядка 1000 м/с. Часть энергии при этом передается поверхностным атомам подложки, а остаточная энергия позволяет им некоторое время мигрировать в поверхностном потенциальном поле. Доля остаточной энергии тем выше, чем выше температура подложки. В процессе миграции атом может либо покинуть подложку (на потенциальном бугре поля), либо частично погасить энергию, вступив во взаимодействие с другим мигрирующим атомом. Полностью потерять способность мигрировать и закрепиться на нагретой подложке (конденсироваться) может лишь многоатомная группа, которая становится одним из центров кристаллизации. При невысокой плотности потока атомов, т. е. умеренной температуре на испарителе, число центров кристаллизации на единицу площади невелико и к моменту образования сплошной пленки вокруг них успевают вырасти крупные кристаллы.

|

|

|

Снижение температуры подложки и повышение плотности потока приводит к более раннему образованию центров кристаллизации, увеличению их числа на единицу площади и формированию мелкокристаллической структуры. В процессе эксплуатации ЭА, когда она подвергается периодическим циклам нагрева и медленного охлаждения, мелкокристаллическая структура постепенно рекристаллизуется в крупнокристаллическую. Электрофизические свойства при этом необратимо изменяются, происходит «старение» пленки. В резистивных пленках, например, со временем наблюдается уменьшение удельного сопротивления. Итак, для формирования тонких пленок, стабильных в процессе эксплуатации, необходимо подложку нагревать и не форсировать процесс напыления за счет повышения температуры на испарителе.

В производстве тонкопленочных структур, как и в случае полупроводниковых, используют групповые подложки. Такие подложки имеют прямоугольную форму размером 60x48 мм или 120x96 мм, изготовлены из изолирующего материала (ситалл, поликор, стекло) и рассчитаны на одновременное изготовление до нескольких десятков идентичных модулей. Таким образом, свойства напыленной пленки должны быть одинаковы на всей площади групповой подложки.

В первом приближении поток атомов от испарителя к подложке представляет собой расходящийся пучок и поэтому плотность потока в плоскости подложки не равномерна: в центре подложки она максимальна и убывает от центра к периферии. Это означает, что при напылении пленки на неподвижную подложку в центральной области подложки образуется более

|

толстая пленка, нежели на краях подложки. Например, резисторы, сформированные в центральных модулях, будут иметь заниженные сопротивления по сравнению с аналогичными резисторами периферийных модулей.

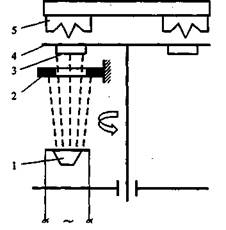

С учетом вышеизложенного про

изводственные установки термовакуум

ного напыления (рис. 7.21) снабжены

вращающимися устройствами (дисками,

барабанами), несущими несколько под

ложек (6, 8 или 12). Подложки последо

вательно и многократно проходят над

неподвижным испарителем, постепенно - -

| Рис. 7.21.Схема установки термовакуумного напыления карусельного типа: / — испаритель; 2 — корректирующая диафрагма; 3 — подложкодержатели с подложкой; 4 — диск карусели; 5 — нагреватель подложки |

набирая необходимую толщину пленки. Рис. 7.21. Схема установки термо-В результате центральный «холм», кото- вакуумного напыления карусель-рый мог бы образоваться на неподвиж- ного гипл:

НОЙ подложке, размывается в «хребет», 1 — испаритель; 2 — корректирующая вытянутый в направлении движения Диафрагма; 3 — подложкодержатели с

подложки, д™.ыр»™»,»™ юлшшы;—; < ~Г •^Ш! 5 -пленки в поперечном направлении применяют корректирующую диафрагму, устанавливаемую между испарителем и подложкой в непосредственной близости от нее. Профиль диафрагмы рассчитывается на основании исследования рельефов пленки, получаемых при напылении на неподвижную и движущуюся подложки. В результате различия времени облучения центральной и периферийной зон подложки равномерность толщины пленки на всей площади групповой подложки повышается и составляет ±2 % (для подложек 60x48 мм). Технические характеристики установки типа УВН-7Ш-3 следующие:

Предельный вакуум в рабочей камере, Па.................... 6,5 • 1(Г*

Размеры рабочей камеры, мм:

диаметр................................................................ 500

высота.....,............................................................ 640

Максимальная температура нагрева рабочей камеры, °С.... 90

|

|

|

Количество резистивных испарителей, шт................... 3

Питание испарителей:

мощность, кВт......................'„'............................... 2

максимальный ток, А............................................. 500

Скорость автоматического вращения карусели, об/мин 50... 100

Количество подложек, обрабатываемых за один цикл, шт.... 11

Температура нагрева подложек, °С.............................. до 400 ± 1,5

Расход воды, л/ч:

холодной............................................................... 600

горячей................................................................. 200

Расход сжатого воздуха, л/ч........................................ 30

Максимальная потребляемая мощность, кВт................ 12

Габаритные размеры установки, мм............................ 1300x850x1870

Общая масса, кг......................................................... 1200

Термическое вакуумное напыление имеет ряд недостатков и ограничений:

напыление пленок из тугоплавких материалов (W, Mo, SiCh, АЬОз и др.) требует высоких температур на испарителе, при которых неизбежно «загрязнение» потока материалом испарителя;

при напылении сплавов различие в скорости испарения отдельных компонентов приводит к изменению состава пленки по сравнению с исходным составом материала, помещенного в испаритель;

инерционность процесса, требующая введения в рабочую камеру заслонки с электромагнитным приводом;

неравномерность толщины пленки, что требует применения устройств перемещения подложек и корректирующих диафрагм.

Первые три недостатка обусловлены необходимостью высокотемпературного нагрева вещества, а последний — высоким вакуумом в рабочей камере.

Процесс распыления ионной бомбардировкой является «холодным» процессом, так как атомарный поток вещества на подложку создается путем бомбардировки поверхности твердого образца (мишени) ионами инертного газа и возбуждения поверхности атомов до энергии, превышающей энергию связи с соседними атомами. Необходимый для этого поток ионов создается в электрическом газовом разряде, для чего давление газа в рабочей камере должно составлять 0,1... 10 Па, т. е. на несколько порядков более высокое, чем в камере установки термовакуумного напыления. Это приводит к рассеиванию потока атомов с мишени и повышению равномерности толщины осаждаемой пленки до ±1 %, причем без применения дополнительных устройств.

|

|

|

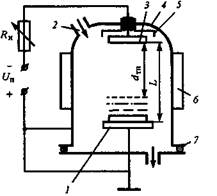

Катодное распыление — одна из разновидностей распыления ионной бомбардировкой. Оно постепенно вытесняется более совершенными процессами высокочастотного и магнетронного распыления. Будучи относительно простым, оно представляет собой наиболее удобную форму для изучения процессов этого вида распыления вообще. На рис. 7.22 представлена схема рабочей камеры установки катодного распыления.

Из рис. 7.22 также видно, что питание осуществляется постоянным напряжением, а нижний электрод с подложками заземлен и находится под

|

более высоким потенциалом, чем катод-мишень. Переменная нагрузка RH служит для регулирования тока разряда.

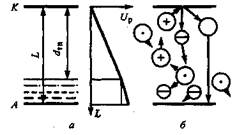

На рис. 7.23 представлена упрощенная структура разряда и распределение потенциала вдоль разряда, а также типы частиц, участвующих в процессе.

Разряд разделен на две зоны: темное катодное пространство и светящаяся область. На темное катодное пространство приходится основное падение напряжения. Здесь заряженные частицы

| Рис. 7.22. Упрощенная схема рабочей камеры установки катодного распыления: 1 — анод с размещенными на нем подложками; 2 — игольчатый натекатель, обеспечивающий непрерывную подачу аргона; 3 — катод — мишень из материала, подлежащего распылению и осаждению; 4 — вакуумный' колпак из нержавеющей стали; 5 — экран, охватывающий катод с небольшим зазором и предотвращающий паразитные разряды на стенки камеры; 6 — постоянный электромагнит, удерживающий электроны в пределах разрядного столба; 7 — герметизирующая прокладка |

разгоняются до энергии, достаточной, Рис. 7.22. Упрощенная схема рабо-чтобы ионы, бомбардируя катод—ми- чей камеры установки катодного шень, освобождали поверхностные ато- распыления:

мы и электроны (если мишень из прово- 1 — анод с размещенными на нем под-ДЯЩ6ГО материала), а электроны — на ложками; 2 - игольчатый натекатель,

обеспечивающий непрерывную подачу

границе темного катодного пространства аргона. 3 _ ^ _7„ше„ь „3 LI

ионизировали молекулы аргона. При риала) подлежащего распылению и

ионизации образуется ион аргона, кото- осаждению; 4 — вакуумный' колпак из

рый, ускоряясь, стремится к мишени, и нержавеющей стали; 5 — экран, охва-

ЭЛектрОН, который, как И «Отработан- ™вающий катод с небольшим зазором

„ ' „ «и предотвращающий паразитные раз-

шли» ионизирующий электрон, дрейфу- рады на стенки ^^ 6 _ постоян.

6Т К аноду В Слабом ПОЛе Светящейся об- ный электромагнит, удерживающий ласти. Освобожденный с поверхности электроны в пределах разрядного стол-мишени атом вещества, преодолевая ба; 7-герметизирующаяпрокладка столкновения с молекулами и ионами аргона, достигает поверхности подложки. При этом непрерывный поток ионов бомбардирует мишень, и непрерывный поток атомов вещества движется к подложке.

К недостаткам катодного распыления относятся:

возможность распыления только проводящих материалов, способных эмитировать в разряд электроны, ионизирующие молекулы аргона и поддерживающие горение разряда;

малая скорость роста пленки (единицы нм/с) из-за значительного рассеивания распыляемых атомов материала в объеме рабочей камеры.

Высокочастотное распыление позволяет распылять любые материалы. При замене постоянного напряжения на переменное диэлектрическая мишень становится конденсатором и подвергается бомбардировке ионами в отрицательный полупериод питающего напряжения. Иначе говоря, распыление мишени происходит не непрерывно, как при катодном распылении, а дискретно с частотой питающего напряжения (обычно 13,56 Мгц).

|

При высокой частоте и согласованном с ним расстоянием от мишени до подложек электроны, находящиеся в срединной части высокочастотного разряда, не успевают достигать электродов за время полупериода, они остаются в разряде, совершая колебательные движения и

f -.--.

| Рис. 7.23. Распределение потенциала (а) и виды частиц (б) в межэлектродном пространстве: О — молекула аргона; ® — ион аргона; © — электрон; О — атом распыляемого вещества |

Рис. 7.23. Распределена потенциала (а) интенсивно ионизируя рабочий газ,

и виды частиц (б) в межэлектродном что позволяет снизить давление ра-

пространстве: бочего газа без снижения разрядного

О — молекула аргона; © — ион аргона; тока, так как степень ионизации 33-

0 — электрон; О — атом распыляемого метно повышается (второй недоста-

вещества ток катодного распыления). Харак-

терные режимы высокочастотного распыления: Р- 0,5...5 Па; Jp= 1...2 A; Up= 1...2кВ.

Магнетронное распыление (в частности ВЧ-магнетронное) обеспечивает существенное снижение давления рабочего газа и повышение за счет этого скорости осаждения пленки. Для этого на разрядный столб накладывается постоянное магнитное поле, вектор которого перпендикулярен вектору электрического поля. В результате движение электронов происходит по сложным (близким к циклоидам) траекториям, степень ионизации рабочего газа существенно повышается, что дает возможность снизить давление газа, не снижая (и даже повышая) разрядный ток. В результате повышается скорость роста пленки до нескольких десятков нм/с, что сравнимо со скоростями в процессах термического вакуумного напыления. Характерные режимы ВЧ-магнетронного распыления: Р = 0,1...0,5 Па; Jp = 2...4 А; £/р = = 0,7...1кВ.

2014-02-17

2014-02-17 1459

1459