Камера

Определение усилий прижатия различных деталей в решетчатых, рамных и других конструкциях. При сборке решетчатых, рамных и других конструкций требуется спроектировать прижимные элементы приспособлений для зажатия различного вида раскосов, связей, планок, косынок, кронштейнов, накладок и т. п. Производить определение усилий зажатия таких деталей расчетными методами, приведенными выше, весьма трудоемко, а часто и невозможно. Для таких соединений усилия прижатия должны обеспечивать сохранение контакта, заданного зазора или отсутствие зазоров между устанавливаемыми деталями и удержание деталей от возможного сдвига их в процессе прихватки, последующей сборки или сварки.

Учитывая производственный опыт многих машиностроительных заводов и проектных организаций, для закрепления таких деталей усилие каждого необходимого прижима выбирают в пределах (2... 6 кН).

Расчёт механических прижимов

Клиновые прижимы. Компактны, просты в изготовлении и обладают сравнительно высоким быстродействием. В сборочно-сварочном производстве их используют для поджатия одного элемента к другому, выравнивания кромок или как стяжное устройство.

|

|

|

Для обеспечения условия самоторможения клинового прижима, необходимо, чтобы j á=2р для одностороннего клина и j1+j2 á= 2р для двустороннего клина (j1 и j2 — углы скоса двустороннего клина; j — угол скоса одностороннего клина; р — угол трения: tgp=f; f — коэффициент трения скольжения).

Перемещение клина l, необходимого для поджатия детали на величину с (рис. 24), будет l=c / tg j.

Усилие заколачивания клина P1 = Q [tg (j +p)+tgp]

Усилие выколачивания клина P2 = Q [tg(p— j) + tgр].

Эксцентриковые прижимы. Являются быстродействующими и применяются в приспособлениях серийного и массового производства.

В сборочно-сварочных приспособлениях преимущественно используются круглые эксцентрики. Прижимное усилие Q, развиваемое таким зажимом (рис. 25), будет Q= (10... 12) Р; где Р — усилие, прикладываемое к рукоятке. Если Р=150 Н, то Q = 1500... 1800 Н.

Из условия самоторможения определяют основные размеры эксцентрика:

Qe <= F (D/2) + F1(d/2),

где F—сила трения в контакте кулачок г- деталь: F=fQ; Ft — сила трения на оси вращения кулачка: F1 = f1Q.

Тогда Qe<=fQ(D/2)+f1Q1(d/2), или e<=f(D/2)+f1(d/2).

Так как второе слагаемое очень мало, то им пренебрегают. При j = 0,15 для пары сталь — сталь е<=0,075 D.

Винтовые прижимы. Имеют простую конструкцию, невысокую стоимость, надежны в работе, обеспечивают необходимые (иногда значительные) усилия.

По заданному усилию Q рассчитывают винт, гайку, корпус и элементы крепления прижима к корпусу приспособления (рис.26).

|

|

|

Сила на рукоятке W будет (рис. 26):

W = Qrcp/tg (а + j1)/l,

где гср — средний радиус резьбы, мм; l — длина рукоятки, мм; a — угол подъема резьбы; j1— угол трения в резьбовой паре.

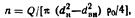

Количество витков резьбы в гайке

где dн и dвн — наружный и внутренний диаметр резьбы, см; р0 — удельное давление на поверхности ниток резьбы: для стального винта и чугунной гайки р0=50... 60 МПа, для стальной гайки р0=90... 130 МПа.

Высота гайки H=nS/m,

где S — шаг винта, см; m — число заходов резьбы.

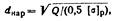

Наружный диаметр винта

где [s]р — допускаемое напряжение на растяжение материала винта при переменной нагрузке:

[s]р = 58... 98 МПа.

В сборочно-сварочном производстве нашли широкое применение различные зажимные устройства, действующие от пневматического привода. Такой привод (ГОСТ 18460—81 *) прост по конструкции и в управлении, является быстродействующим, надежен и имеет сравнительно малую стоимость.

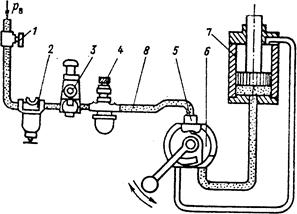

Силовой пневматический привод (рис. 27) состоит из пневмодвигателя (пневмоцилиндра, пневмокамеры, пневмошланга или сильфона), пневматической аппаратуры и воздухопроводов (рис.28).

При необходимости последовательного включения двух приводов перед одним из них устанавливается дросселирующий клапан, замедляющий скорость.поступления воздуха. Для автоматизации пневмоприжимов взамен трехходовых кранов ставятся электропневматические клапаны, включение которых производят путевые выключатели.

Осевая сила на штоке пневмоцилиндра одностороннего действия (рис. 29)

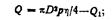

на штоке пневмоцилиндра двустороннего действия при подаче воздуха со стороны поршня (рис. 27, а)

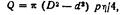

а со стороны штока

где D — диаметр пневмоцилиндра (поршня); d — диаметр штока поршня; р —давление сжатого воздуха; Q1 — сила сопротивления возвратной пружины а конце рабочего хода поршня; h— КПД, учитывающий потери в пневмоцилиндре: h= 0,85... 0,90.

Рассчитав диаметр пневмоцилиндра, полученное значение округляют до ближайшего большего по ГОСТ 15608—81 *Е, 6540—68 * и по принятому диаметру определяют действительную осевую силу на штоке.

Пневмоцилиндры по ГОСТ 15608—81*Е выпускаются диаметром 25...400 мм и рассчитаны на давление сжатого воздуха до 1 МПа. Они могут по-разному крепиться на корпусе приспособления и имеют метрическую (ГОСТ 9150—81) или коническую присоединительную резьбу трубопроводов в крышках.

Прижимы с пневмокамерами (ГОСТ 9887—70*) компактны, обладают малой массой. Расчет необходимого диаметра пневмокамеры аналогичен расчету диаметра пневмоцилиндра, однако КПД камер ц — 0,60... 0,85, причем значение его для пневмокамер одностороннего действия зависит от хода штока.

В прижимах с пкевмошлангами используются прорезиненные пожарные рукава. Возврат прижима может осуществляться возвратным шлангом либо пружиной.

Подвод сжатого воздуха и управление пневмоприжимом осуществляется с использованием различной аппаратуры (рис. 28) — маслораспылителей, фильтров-влагоотделителей (ГОСТ 17437— 81 *Е), кранов запорных, регуляторов давления (ГОСТ 18468— 79*Е), дросселей (регуляторов скорости), кранов управления или ЭПК, обратных клапанов, глушителей шума и трубопроводов. Для подвода сжатого воздуха к пневмоприводам, вращающимся вместе с планшайбой или рамой приспособления, применяют муфты одностороннего или.двустороннего действия.

Большинство зажимных устройств сборочно-сварочных приспособлений с пневматическим приводом, как правило, снабжаются механическими рычажными или клиновыми усилителями в виде рычагов 1-го и 2-го рода.

В конструктивном отношении гидравлические прижимы аналогичны пневматическим. Гидравлические прижимы обеспечивают значительно большие усилия (в 10 и более раз) по сравнению с пневматическими того же диаметра, не требуют смазки, работают плавно и бесшумно. В сборочно-сварочных приспособлениях и установках их применяют, когда диаметры цилиндра (Солее 60 мм) трудно вписать в конструкцию. Расчет гидроцилиндров аналогичен расчету пневмоцилиндров. Выбор гидравлических цилиндров производят по ГОСТ 6540—68*.

|

|

|

Существенными недостатками гидроприводов являются высокая первоначальная стоимость (за счет необходимости иметь дорогую гидростанцию) и усложнение эксплуатации из-за частой утечки масла, что ограничивает их применение.

Рис 28. Схема силового пневмопривода

Рис 28. Схема силового пневмопривода

/ — вентиль воздушный: 2 — водоотделитель; 3 — клапан редукционный 4 — лубрикатор; 5 — клапан обратный f —кран управления; 7 — пневиоцилиндр; 8 — воздухопровод

Рис. 29. Схема цилиндра одностороннего действия

2014-02-24

2014-02-24 3912

3912