Для крупного дробления наиболее широко применяются конусные дробилки с подвесным валом.

Дробление породы в конусных дробилках производится непрерывно, раздавливанием между коническими поверхностями.

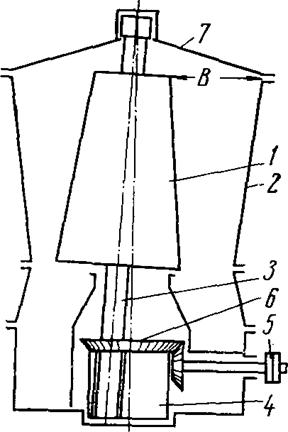

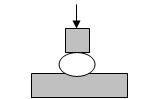

В конусной дробилке с подвесным валом (рисунок …) дробящий усеченный конус 1 расположен внутри конической части корпуса 2 дробилки. Он жестко закреплен на валу 3, который в верхней части шарнирно подвешен на крестовине (траверсе) 7, а нижним концом свободно входит в эксцентриковый стакан 4. Посредством эластичной муфты 5 и конической зубчатой передачи 6 эксцентриковый стакан получает вращение от электродвигателя.

|

|

| Рисунок … - Схема конструкции конусной дробилки для крупного дробления с подвесным валом | Рисунок... - Схема дробления в конусных дробилках |

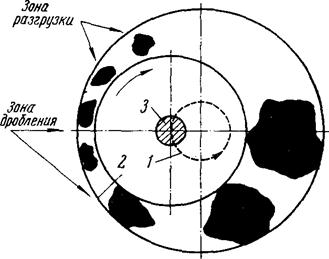

Ось вала 3 при этом описывает коническую поверхность с вершиной в точке подвеса вала, а дробящий конус 1 совершает круговое (так называемое гирационное) движение внутри конической части корпуса 2 дробилки. При сближении дробящего конуса с внутренней поверхностью корпуса дробилки происходит дробление породы, сверху загружаемой в дробилку. При удалении конуса от поверхности корпуса дробленый продукт выгружается из дробилки (рисунок …).

|

|

|

По характеру разгрузки дробленого продукта различают дробилки с боковой и центральной разгрузкой.

В отличие от щековых дробилок, дробление в конусных дробилках происходит непрерывно, зоны дробления и разгрузки в течение оборота конуса перемещаются по кругу.

Исходный материал загружается в дробилку сверху. Максимальная величина загружаемого куска породы определяется размером загрузочного отверстия.

Размер загрузочного отверстия конусных дробилок В (см. рисунок …), равный расстоянию между дробящим конусом и корпусом дробилки в верхней части, является типоразмером конусных дробилок для крупного' дробления.

Крупность дробленого продукта зависит от размера разгрузочной щели дробилки, определяемой расстоянием между дробящим конусом и корпусом дробилки в нижней части. Оно регулируется путем поднятия или опускания подвижного дробящего конуса. При

Конусные дробилки для среднего и мелкого дробления работают по тому же принципу, что и дробилки для крупного дробления: непрерывное дробление раздавливанием и изгибом между двумя коническими поверхностями.

В отличие от конусных дробилок крупного дробления, основания обоих усеченных конусов расположены внизу, высота конусов и наклон их поверхностей меньше.

В дробилках для среднего дробления вал, несущий на себе дробящий конус, опирается в средней части на сферический подпятник, а нижним концом свободно - входит в эксцентриковый стакан.

|

|

|

В отличие от дробилок для среднего дробления, конусные дробилки для мелкого дробления имеют более короткий дробящий конус (поэтому их называют короткоконусными), меньший размер загрузочного отверстия, более длинную параллельную зону между поверхностями конусов и более крутой угол наклона образующей конусов.

Производительность конусных дробилок для руд средней твердости с насыпной массой 1,6 т/м3 (значение М0) можно приближенно определить по формуле

При работе короткоконусных дробилок в замкнутом цикле производительность, полученная по формуле, увеличивается в 1,2-1,4 раза.

14 Способы дробления частиц руды

Процессы дробления и измельчения применяются для доведения минерального сырья до необходимой крупности, требуемого гранулометрического состава или заданной степени раскрытия минеральных сростков. При этом зерна разрушаются под действием внешних сил преимущественно по ослабленным сечениям, имеющим трещиноватости или другие дефекты структуры, при переходе предела прочности материала на сжатие, растяжение, изгиб и сдвиг.

1. Раздавливание - разрушение, возникающее при превышении предела прочности при сжатии.

1. Раздавливание - разрушение, возникающее при превышении предела прочности при сжатии.

2. Раскалывание – разрушение, возникающее при превышении предела прочности при растяжении.

3. Удар – разрушение, возникающее при динамических нагрузках на зерно.

3. Удар – разрушение, возникающее при динамических нагрузках на зерно.

4. Истирание - разрушение, возникающее при превышении предела прочности при сдвиге.

5. Излом – разрушение, возникающее при превышении предела прочности при изгибе.

5. Излом – разрушение, возникающее при превышении предела прочности при изгибе.

Выбор способа дробления зависит от физических свойств руды, исходной и конечной крупности продуктов. Наиболее предпочтительные способы разрушения:

- для твердых руд – удар, раздавливание;

- для хрупких – раскалывание и излом;

- для вязких – раздавливание и истирание.

Разрушение руды при крупном дроблении производят раздавливанием и раскалыванием, при среднем и мелком – ударом и истиранием.

2015-01-30

2015-01-30 2155

2155