1 2, 3

Рис. 3.4. Основные дефекты топливопроводов

Перед ремонтом трубопроводы промывают горячим раствором каустической соды и продувают воздухом. Вмятины на трубопроводах устраняют правкой (прогонкой шарика).

При наличии трещин или переломов,а также перетирания трубок дефектные места вырезают, затем топливопроводы низкого давления соединяют при помощи соединительных трубок (рис. 3.5), а высокого давления — сваркой встык. Если при этом длина трубопровода уменьшилась, то вставляют дополнительный кусок трубки.

|

|

|

|

Рис. 3.5. Способы соединения топливопроводов:

а) низкого давления; б) высокого давления.

Поврежденные развальцованные концы трубопроводов отрезают и вновь развальцовывают при помощи специального приспособления.

После ремонта трубопроводы проверяют на герметичность, а трубопроводы высокого давления и на пропускную способность. Отклонения величин пропускной способности трубопроводов, устанавливаемых на один двигатель, не должны превышать 10%.

|

|

|

3.6.3. Восстановление топливного насоса высокого давления и форсунок.

Топливная аппаратура после снятия ее с двигателя поступает на участки ремонта, где после наружной мойки ее разбирают. Прецизионные детали (корпус распылителя с иглой, гильза с плунжером, нагнетательный клапан с седлом и шток со втулкой) не разукомплектовываются. Затем детали моют в керосине (прецизионные детали отдельно). Нагар с поверхности форсунок удаляют в моечных ультразвуковых установках. Отверстия в распылителях прочищают специальными приспособлениями — чистиками.

После мойки и чистки детали обдувают сжатым воздухом или вытирают чистыми салфетками, дефектуют и сортируют согласно ТУ.

Корпус топливного насоса высокого давления (ТНВД) изготавливают из сплава алюминия АЛ9.

Основными дефектами ТНВД являются:

1 – обломы и трещины в отверстиях под штуцера и подшипники;

2 – износ отверстий под толкатели плунжеров;

3 – износ отверстия под подшипники державки грузиков;

4 – износ отверстий под ось промежуточной шестерни;

5 – износ рабочих поверхностей плунжерной пары;

6 – риски, задиры, следы износа и коррозия на конусных поверхностях.

Обломы и трещины, захватывающие отверстия под штуцера и подшипники и находящиеся в труднодоступных местах, являются выбраковочными признаками. Все остальные трещины и обломы устраняют наплавкой или заваркой в среде аргона.

Износ отверстий под толкатели плунжеров до 0 более 31,06 мм устраняют обработкой под ремонтный размер (31,20+0,027 мм). При размере этого отверстия более 31,26 мм корпус бракуют.

Износ отверстия под подшипники державки грузиков до 0 более 55,05 мм устраняют гальваническим натиранием или постановкой ДРД.

|

|

|

Износ отверстий под ось промежуточной шестерни до 0 более 12,03 мм, под ось рычага реек до 0 более 8,025 мм и под ось рычага пружины более 10,025 мм устраняют постановкой ДРД с последующим развертыванием до размеров рабочего чертежа.

Детали плунжерной пары изготавливают из стали 25Х5МА. Такой дефект, как заедание плунжера во втулке, является выбраковочным признаком. Заедание отсутствует, если плунжер будет свободно опускаться в разных положениях по углу поворота во втулке при установке пары под углом 45°.

Износ рабочих поверхностей плунжерной пары, как и следы коррозии на торцовой поверхности втулки, что ведет к потере герметичности, устраняют перекомплектовкой. Для этого сам плунжер и его втулку притирают и доводят до шероховатости Rz = 0,l...0,08 мкм при допустимой овальности 0,2 мкм и конусности 0,4 мкм. Затем плунжеры разбивают на размерные группы (интервал 4 мкм) и подбирают по соответствующим втулкам. Далее плунжер и втулку притирают, промывают в бензине и больше не обезличивают. Затем плунжерную пару проверяют, как указано выше.

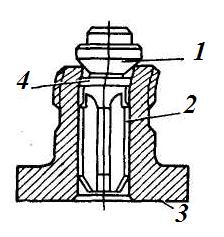

Нагнетательный клапан в сборе с седлом изготавливают из стали ШХ-15, HRC 58...64. Основные дефекты показаны на рис. 3.6.

Рис. 3.6. Основные дефекты нагнетательного клапана в сборе

Риски, задиры, следы износа и коррозия на конусных поверхностях 1, на направляющей поверхности 2и на торце седла 3,на разгрузочном пояске клапана 4 устраняют притиркой на плите притирочными пастами. При этом седло клапана крепят в цанговой державке за резьбовую поверхность. Шероховатость торцовой поверхности седла должна соответствовать Ra = 0,16 мкм, а направляющего отверстия и уплотняющего конуса Ra = 0,08 мкм. После подбораи притирки клапанную пару не обезличивают.

Отсутствие заедания клапана в седле определяется его свободным перемещением под действием собственного веса в разных положениях по углу поворота после выдвижения клапана из седла на 1/3 длины.

Распылитель форсунки в сборе (рис. 3.7) состоит из корпуса, который изготавливают из стали 18Х2Н4ВА, HRC 56...60, и иглы из стали Р18, HRC 60...65.

Основными дефектами являются:

1 – риски и следы износа на торцевой поверхности корпуса распылителя;

2 – риски и следы износа на направляющей;

3 – риски и следы износа на конусных поверхностях иглы и корпуса;

2015-01-30

2015-01-30 1229

1229