1.1 Общие сведения о микроструктурном методе исследования строения металлов и сплавов

Свойства металлов и особенно сплавов весьма разнообразны и обусловливаются, прежде всего, химическим составом, а затем строением или структурой.

Для изучения структур металлов и сплавов применяются прямые и косвенные методы. К числу прямых методов относятся:

- исследование макроструктуры невооружённым глазом по виду изломов или шлифованных и протравленных макрошлифов;

- исследование микроструктуры при помощи оптического микроскопа с увеличением до 1500 раз, а также с применением электронного микроскопа с увеличением до 200 тыс. раз;

- исследование атомно-кристаллической структуры с помощью рентгенографического анализа, позволяющего различать расстояния порядка 10 – 8 см.

К числу косвенных методов относятся: магнитный, дилатометрический, измерение электросопротивления и другие физические методы исследования, которые, хотя и не дают прямого изображения структуры, но всё же позволяют вскрыть кинетику происходящих в них превращений.

|

|

|

Кроме того, существуют методы исследования структуры путём определения твёрдости, микротвёрдости, механических и технологических свойств, а также проведения химического и спектрального анализов и пр.

Качество материала определяется главным образом его свойствами, химическим составом и структурой. Причем свойства материала зависят от структуры, которая, в свою очередь, зависит от химического состава. Поэтому при оценке качества могут определяться свойства, состав и оцениваться структура материала. Свойства материалов и методы определения некоторых из них изложены в следующих разделах. Химический состав может определяться химическим анализом или спектральным анализом.

Существуют различные методы изучения структуры материалов. С помощью макроанализа изучают структуру, видимую невооруженным глазом или при небольшом увеличении с помощью лупы. Макроанализ позволяет выявить различные особенности строения и дефекты (трещины, пористость, раковины и др.). Микроанализом называется изучение структуры с помощью оптического микроскопа при увеличении до 3000 раз. Электронный микроскоп позволяет изучать структуру при увеличении до 25000 раз.

Рентгеновский анализ применяют для выявления внутренних дефектов. Он основан на том, что рентгеновские лучи, проходящие через материал и через дефекты, ослабляются в разной степени. Глубина проникновения рентгеновских лучей в сталь составляет 80 мм. Эту же физическую основу имеет просвечивание гамма-лучами, но они способны проникать на большую глубину (для стали — до 300мм). Просвечивание радиолучами сантиметрового и миллиметрового диапазона позволяет обнаружить дефекты в поверхностном слое неметаллических материалов, так как проникающая способность радиоволн в металлических материалах невелика.

|

|

|

Магнитная дефектоскопия позволяет выявить дефекты в поверхностном слое (до 2 мм) металлических материалов, обладающих магнитными свойствами, и основана на искажении магнитного поля в местах дефектов.

Ультразвуковая дефектоскопия позволяет осуществлять эффективный контроль качества на большой глубине. Она основана на том, что при наличии дефекта интенсивность проходящего через материал ультразвука меняется.

Капиллярная дефектоскопия служит для выявления невидимых глазом тонких трещин. Она использует эффект заполнения этих трещин легко смачивающими материал жидкостями.

Механические свойства характеризуют способность материалов сопротивляться действию внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность, хрупкость и др.

Прочность — это способность материала сопротивляться разрушающему воздействию внешних сил.

Твердость — это способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки.

Вязкостью называется свойство материала сопротивляться разрушению под действием динамических нагрузок.

Упругость — это свойство материалов восстанавливать свои размеры и форму после прекращения действия нагрузки.

Пластичностью называется способность материалов изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом.

Хрупкость — это свойство материалов разрушаться под действием внешних сил без остаточных деформаций.

Технологические свойства определяют способность материалов подвергаться различным видам обработки.

Литейные свойства характеризуются способностью металлов и сплавов в расплавленном состоянии хорошо заполнять полость литейной формы и точно воспроизводить ее очертания (жидкотекучестью), величиной уменьшения объема при затвердевании (усадкой), склонностью к образованию трещин и пор, склонностью к поглощению газов в расплавленном состоянии.

Ковкость — это способность металлов и сплавов подвергаться различным видам обработки давлением без разрушения.

Свариваемость определяется способностью материалов образовывать прочные сварные соединения.

Обрабатываемость резанием определяется способностью материалов поддаваться обработке режущим инструментом.

К физическим свойствам материалов относится плотность, температура плавления, электропроводность, теплопроводность, магнитные свойства, коэффициент температурного расширения и др.

Плотностью называется отношение массы однородного материала к единице его объема. Это свойство важно при использовании материалов в авиационной и ракетной технике, где создаваемые конструкции должны быть легкими и прочными.

Температура плавления — это такая температура, при которой металл переходит из твердого состояния в жидкое. Чем ниже температура плавления металла, тем легче протекают процессы его плавления, сварки и тем они дешевле.

Электропроводностью называется способность материала хорошо и без потерь на выделение тепла проводить электрический ток. Хорошей электропроводностью обладают металлы и их сплавы, особенно медь и алюминий. Большинство неметаллических материалов не способны проводить электрический ток, что также является важным свойством, используемым в электроизоляционных материалах.

Теплопроводность — это способность материала переносить теплоту от более нагретых частей тела к менее нагретым. Хорошей теплопроводностью характеризуются металлические материалы.

|

|

|

Магнитными свойствами,т.е. способностью хорошо намагничиваться, обладают только железо, никель, кобальт и их сплавы.

Коэффициенты линейного и объемного температурного расширения характеризуют способность материала расширяться при нагревании. Это свойство важно учитывать при строительстве мостов, прокладке железнодорожных и трамвайных путей и т.д.

Химические свойства характеризуют склонность материалов к взаимодействию с различными веществами и связаны со способностью материалов противостоять вредному действию этих веществ. Способность металлов и сплавов сопротивляться действию различных агрессивных сред называется коррозионной стойкостью, а аналогичная способность неметаллических материалов — химической стойкостью.

К эксплуатационным (служебным) свойствам относятся жаростойкость, жаропрочность, износостойкость, радиационная стойкость, коррозионная и химическая стойкость и др.

Хладостойкость характеризует способность материала сохранять пластичность при отрицательных температурах.

Жаростойкость характеризует способность металлического материала сопротивляться окислению в газовой среде при высокой температуре.

Жаропрочность характеризует способность материала сохранять механические свойства при высокой температуре.

Износостойкость — это способность материала сопротивляться разрушению его поверхностных слоев при трении.

Ползучесть характеризует способность материала работать при постоянном давлении и температуре.

Радиационная стойкость характеризует способность материала сопротивляться действию ядерного облучения.

Фрикционность характеризует способность материалов прирабатываться друг к другу.

1.2 Микрофрактографический анализ

Фрактoграфия - изучение поверхностей разрушения (изломов) материалов. Исследования проводят без использования приборов и при небольших увеличениях до 50 (макрофрактография), а также при увеличениях до десятков тысяч кратных с помощью электронных микроскопов (микрофрактография). Методы фрактографии дают информацию о микромеханических разрушениях материалов, используются при анализе повреждений деталей машин, происходящих в процессе их эксплуатации.

|

|

|

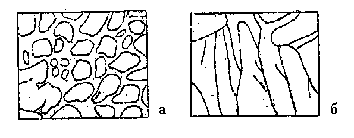

Микрофрактография позволяет изучить вид разрушения заготовки или детали машины. Для вязкого разрушения характерен ямочный (чашечный) рельеф разрушения, а для хрупкого разрушения - «ручьистая» поверхность скола, подобная излому хрупких силикатных стекол при комнатной температуре (рисунок 1). Коллекции макрошлифов и изломов поверхностей разрушения металлических материалов представлены в таблицах 1 и 2, а их схемы - на рисунке 2.

а- вязкое; б-хрупкое (´5000)

Рисунок 1 – Схемы строения поверхностей разрушения

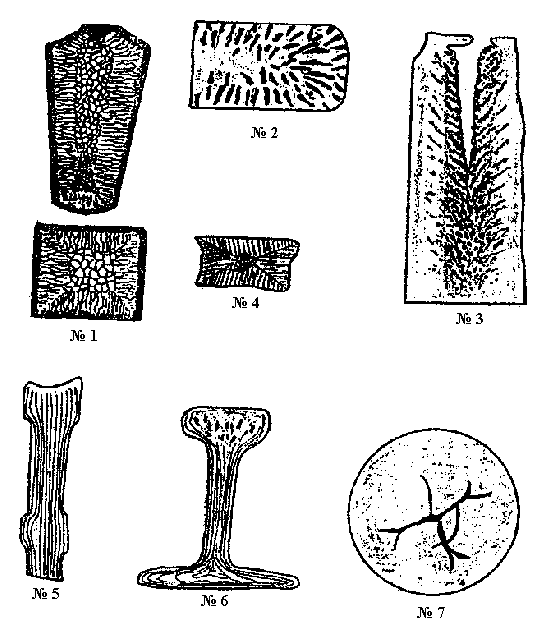

Таблица 1 – Коллекция макрошлифов металлических материалов

| Номер образца | Наименование образца | Описание макроструктуры |

| Литая и деформированная сталь | ||

| Макрошлиф продольного разреза слитка «спокойной» стали Макрошлиф поперечного разреза слитка «кипящей» стали Макрошлиф образца, подвергнутого горячей обработке давлением | Две основные зоны из кристаллов дендритного строения: столбчатых кристаллов и равноосных кристаллов. В верхней части расположена усадочная раковина; центральная часть имеет темные мелкие усадочные поры. Слиток имеет большое количество газовых пузырей, которые сплющиваются и завариваются при последующей многократной горячей прокатке. Волокнистая макроструктура. Волокна расположены по конфигурации заготовки. | |

| Ликвация в литой стали | ||

| «Серный» отпечаток на фотобумаге с продольного разреза слитка стали | Светло- и темно-коричневые участки, характеризующие неравномерное распределение в стали сульфидов MnS, т.е. серы. | |

| Макродефекты деформированных материалов | ||

| Макрошлиф рельса с ликвационной зоной | В верхней части рельса имеются несплошности и ликвационная зона с повышенным содержанием серы и фосфора, образовавшаяся при литье и сохранившаяся в прокатанном рельсе. | |

| Макрошлиф стали с крупной ковочной трещиной Образец стали с надрывами Образец стали с расслоением | В центре крестообразная трещина, образовавшаяся при горячей ковке литой стали с повышенной пористостью (усадочной рыхлостью). По краям проката из недостаточно раскисленной стали образовались надрывы (рванины). Образец расслоился на две части. Причиной является наличие шлаковых включений, газовых пузырей с загрязненной поверхностью, усадочной рыхлости. | |

| Образец стали с волосовинами | На поверхности проката мелкие «волосные» трещины, образовавшиеся из различных несплошностей литого металла. | |

| Продолжение таблицы 1 | ||

| Макрошлиф образца, подвергнутого поверхностной индукционной закалке Макрошлиф образца, подвергнутого химико-термической обработке (цементации) | Видна разная степень потемнения закаленной зоны у поверхности и незакаленной внутренней зоны вследствие различий в микроструктуре. Видны две зоны, отличающиеся по степени потемнения: поверхностный слой с повышенным содержанием углерода и структурой, отличающейся от структуры сердцевины образца, имеющей пониженное содержание углерода. |

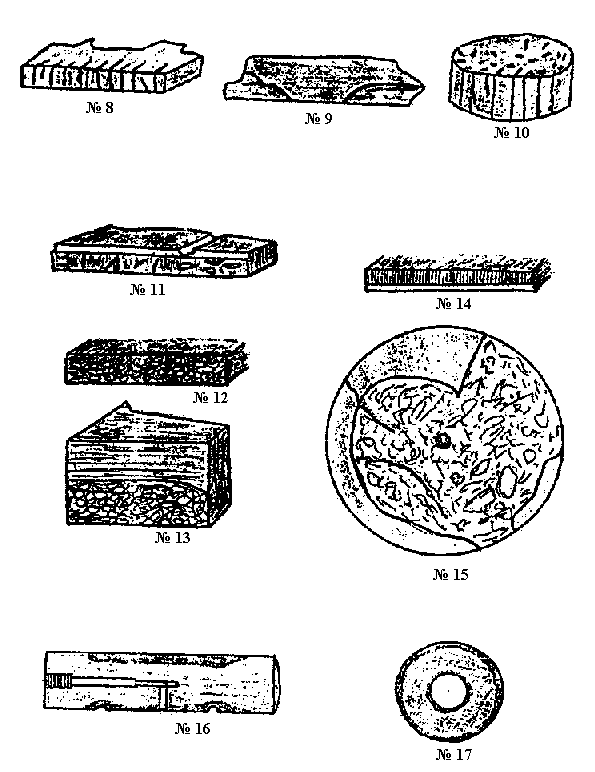

Таблица 2 – Коллекция изломов поверхностей разрушения металлических материалов

| Номер образца | Вид излома | Описание поверхности разрушения |

| Излом образца литого металла небольшого размера Продольный излом прокатанной стали с флокенами Камневидный излом | Столбчатые кристаллы по всему сечению излома. На темно-серой поверхности разрушения видны небольшие светлые участки овальной формы («флокены»). В этих участках разрушение произошло по поверхности образовавшихся в стали небольших внутренних трещин. Хрупкое разрушение по границам крупных зерен, образовавшихся при сильном перегреве стали (высокой температуре нагрева). | |

| Нафталиновый излом Шиферный излом Усталостный излом вала | Хрупкое разрушение по объему зерен перегретой быстрорежущей стали (Fe-C-W-Mo-Cr-V) Гладкая поверхность разрушения с характерным блеском плоскостей крупных зерен. Поверхность разрушения имеет слоистое строение вследствие наличия повышенного количества неметаллических включений при недостаточном раскислении стали (излом вдоль волокон деформированной стали). Две зоны поверхности разрушения: гладкая фарфоровидная поверхностная зона усталости и более крупнокристаллическая внутренняя зона «долома» хрупкого или вязкого разрушения. |

Рисунок 2 – Схемы макроструктур и изломов поверхностей разрушения металлических материалов

Рисунок 2 - Продолжение

1.3 Макроскопический анализ

Макроструктурным анализом или кратко макроанализом называется метод исследования строения металлов и сплавов невооруженным глазом или при небольших увеличениях - до 30 раз. Строение металлов, изучаемое при помощи макроанализа, называется макроструктурой.

Метод макроскопического анализа позволяет:

- исследовать излом для установления характера разрушения;

- выявить дефекты, нарушающие сплошность металла, рыхлость, газовые пузыри, трещины, усадочные раковины, флокены, расслоения, свищи и другие дефекты в литых заготовках или полученных обработкой давлением, а также в сварных швах;

- определить характер первичной кристаллизации и дендритной структуры в слитках или литых деталях;

- определить химическую неоднородность сплава (ликвацию, в частности ликвацию углерода и вредных примесей серы и фосфора), шлаковые включения, неметаллические включения;

- определить неоднородность строения сплава, вызванную последующей обработкой давлением;

- определить неоднородность состава и структуры, возникающую после термической или химико-термической обработки, например, зону цементации в стали.

В задачу данного пособия не входит ознакомление со всеми видами дефектов, встречающихся в сталях, и методами их определения. Перечисленное выше должно способствовать пониманию того, что в металлах существуют многообразные факторы, нарушающие правильное строение металлов.

Изучение изломов - наиболее простой метод макроанализа. Этот метод прост и доступен. С помощью этого метода можно определить: форму и размеры зерен, разновидность излома, характер разрушения. Изучение металла по виду излома применяется для оценки качества металла. Например, мелкозернистый излом свидетельствует о более высоких механических свойствах, чем крупнозернистый.

По характеру разрушения различают три вида изломов: хрупкий, вязкий, а также усталостный.

Хрупкий излом образуется при однократном статическом или динамическом нагружении без заметной предварительной пластической деформации. Излом имеет кристаллическое строение и характерен для сталей, термообработанных на высокую прочность. В изломе обычно видно форму и размер зерен металла.

Вязкому излому предшествует значительная пластическая деформация. Излом имеет "волокнистое" строение, обусловленное сильной деформацией зерен.

Усталостный излом образуется в результате зарождения и дальнейшего постепенного развития микротрещин под влиянием многократно повторяющихся циклических нагрузок. Усталостный излом имеет две зоны разрушения: усталостную зону предварительного разрушения с гладкой притертой поверхностью и зону долома. Зона долома образуется, когда поперечное сечение детали уже настолько ослаблено трещиной, что оказывается недостаточным для сопротивления действующей нагрузке. Окончательное разрушение металла происходит внезапно. Зона долома хрупких металлов имеет грубое кристаллическое строение, а зона долома вязких металлов - волокнистое.

Излом позволяет обнаружить различные дефекты металла (пустоты, трещины, газовые пузыри) и дефекты обработки. По излому можно определить глубину закаленного слоя. Закаленный образец ломают и по виду излома делают заключение о глубине закалки: закаленный слой имеет волокнистый излом, а незакаленная зона - кристаллический.

Не все дефекты и особенности строения металлов могут быть обнаружены в изломе. Для выявления дефектов, нарушающих сплошность металлов, определения химической неоднородности стали, определения неоднородности стали, созданной горячей обработкой давлением и других, применяют макрошлифы.

Макрошлифом называется образец металла, поверхность которого подготовлена для макроанализа. Подготовка образца заключается в вырезке его из интересующего участка изделия с последующей шлифовкой. В зависимости от химического состава сплава и целей макроанализа реактивы для выявления соответствующих дефектов могут быть различными. Так, для выявления характера распределения серы применяют метод Баумана, который нашел широкое применение в практике. Он заключается в том, что на макрошлиф накладывают предварительно смоченную в 5 % - ном растворе серной кислоты бромосеребряную фотографическую бумагу. При выдержке в течение 2-3 минут между сульфидами серы и серной кислотой протекает реакция с выделением сероводорода. Последний взаимодействует с бромистым серебром и образует сернистое серебро, имеющее на фотобумаге темнокоричневый цвет, который указывает на участки, обогащенные серой.

Наиболее часто и характерно применение макроанализа для контроля сварных соединений. Его производят на макрошлифах с применением травления в специальных травителях.

Дефектами сварных соединений являются:

- непровар - местное несплавление металла вследствие неполного расплавления кромок;

- подрез зоны оплавления - местное углубление вдоль линии сплавления сварного шва;

- трещины (продольные, поперечные, разветвленные, микротрещины, сетка трещин) сварного соединения, разрыв в сварном шве и прилегающих к нему зонах;

- поры сварного шва - полости округлой формы, наполненные газом;

- неметаллические выключения - шлаковые, окисные и другие частицы в металле шва.

1.4 Микроскопический анализ

Микроскопический метод исследования металлов и сплавов или кратко микроанализ, предусматривает изучение структуры металла при помощи металлографического микроскопа. Между микроструктурой и многими свойствами металла существует достаточно определенная связь. Поэтому микроанализ имеет большое значение.

Микроскопический анализ включает: приготовление микрошлифа, выявление микроструктуры (травление), исследование структуры под микроскопом. Наблюдаемая в микроскопе картина строения металла называется микроструктурой. Микроструктура металлов и сплавов характеризуется количеством, формой и расположением фаз и размером зерна, которые влияют на механические свойства сплавов. Микроанализ применяется для определения формы и размеров зерен, для выявления микропороков металла - микротрещин, раковин, пористости, микровключений, ликвации.

1.5 Приготовление микрошлифов

Приготовление микрошлифов является частью микроскопического анализа. Микроанализ - это изучение строения металлов и сплавов с помощью металлографического микроскопа при увеличении в 50 - 1000 раз.

При помощи микроскопа определяют:

- форму и размер кристаллических зерен;

- микропороки металла;

- изменение внутреннего строения сплава, происходящее под влиянием различных режимов термической и химико-термической обработок, а также после внешнего механического воздействия на сплав;

- неметаллические включения;

- присутствие различных фаз.

Под микрошлифом понимают образец металла или сплава, специально подготовленного для микроанализа. В зависимости от цели исследования и формы исследуемой детали выбирают место вырезки образца. Так, микроструктуру литых металлов и сплавов (в фасонных отливках) проверяют в различных сечениях - от самых больших до минимальных, так как различные участки обычно охлаждаются с различной скоростью, а структура многих литейных сплавов зависит не только от состава, но и от скорости охлаждения. В этих случаях важно определить также направление, по которому следует изготовлять микрошлиф. Часто выбирают плоскость, перпендикулярную поверхности отвода тепла, чтобы можно было определить структуру в периферийных и срединных слоях металла.

Для изучения микроструктуры слитка вырезают несколько образцов (темплетов) таким образом, чтобы можно было определить изменение структуры по ряду поперечных сечений.

При исследовании пластически деформированного металла место вырезки образца определяют по данным микроанализа, с помощью которого выявляют направление течения металла и наиболее характерные участки детали. Если изделие подвергалось ковке или штамповке, важно изучить участки наиболее сложной гибки или большой вытяжки, а также объема металла, где не распространилась деформация. Во всех этих случаях микроструктуру исследуют главным образом в направлении течения металла, реже - и в перпендикулярном направлении. Для изучения структуры крупных деталей вырезают несколько образцов из разных участков, что позволяет характеризовать однородность строения металла.

Структуру сплавов, прошедших термическую обработку, проверяют в поверхностных и в более глубоких слоях. При оценке свойств сплавов, находящихся в неравновесном состоянии, необходимо наряду с микроанализом использовать и другие методы исследования, прежде всего измерение твердости.

При исследовании причин разрушения различных деталей в процессе эксплуатации образцы для анализа вырезают вблизи места разрушения и в отдалении от него, чтобы определить отклонения в строении металлов. Кроме того, изучают структуру в продольном и поперечном направлениях.

Особенности проведения микроанализа обусловливают размеры микрошлифов. Наиболее удобными размерами шлифов является цилиндр диаметром 12 мм и высотой 10 мм или прямоугольные образцы с площадью 12х12 мм и высотой 10 мм (рисунок 3 а, б).

Рисунок 3 - Нормальные размеры металлографических образцов (а, б) и приспособления для монтирования образцов малого размера (в, г)

Процесс приготовления микрошлифов состоит из следующих этапов:

-получение плоской поверхности образца;

- шлифование поверхности образца;

- полирование поверхности образца;

-травление поверхности образца.

Рассмотрим эти операции более подробно.

2015-01-30

2015-01-30 2313

2313