Систематическая погрешность – это такая погрешность, которая для всех заготовок рассматриваемой партии остается постоянной или же закономерно изменяется при переходе от каждой обрабатываемой заготовки к следующей.

Причинами возникновения систематических и переменных систематических погрешностей обработки деталей являются неточность, износ и деформация станков, приспособлений и инструментов, деформация обрабатываемых заготовок, тепловые явления, происходящие в технологической системе, а также погрешности теоретической схемы обработки детали.

2.1.1 Погрешности, возникающие вследствие неточности, износа и деформации станков.Погрешности изготовления и сборки станков ограничиваются нормами ГОСТа, определяющими допуски и методы проверки геометрической точности станков (точности станков в ненагруженном состоянии). Существуют следующие классы точности станков: Н (нормальный), П (повышенный), В (высокий), А (особо высокий), С (станки особой точности – для изготовления эталонных деталей).

|

|

|

Погрешности геометрической точности станков полностью или частично переносятся на обрабатываемые заготовки в виде систематических погрешностей. Их величина поддается предварительному анализу и расчету. Например, при непараллельности оси шпинделя токарного станка направлению движения суппорта в горизонтальной плоскости цилиндрическая поверхность обрабатываемой заготовки, закрепленной в патроне станка, превращается в коническую.

Биение шпинделей токарных и кругло-шлифовальных станков, вызываемое овальностью подшипников и опорных шеек шпинделей, искажает форму обрабатываемой заготовки в поперечном сечении. Овальность шеек шпинделей в этом случае переносится на заготовку, так как при ее обработке шейки шпинделей все время прижимаются к определенным участкам поверхностей подшипников.

Износ станков обусловливает увеличение систематических погрешностей обрабатываемых заготовок. Это связано в первую очередь с тем, что износ рабочих поверхностей станков происходит неравномерно, что приводит к изменению взаимного расположения отдельных узлов станка, вызывающему возникновение дополнительных погрешностей обрабатываемых заготовок.

Одной из важных причин потери точности станков является износ их направляющих. Неравномерный износ передней и задней направляющих вызывает наклон суппорта и смещение y вершины резца в горизонтальной плоскости, непосредственно увеличивающее радиус обрабатываемой поверхности. Неравномерность износа направляющих, а следовательно, и неравномерность смещения y по длине направляющих приводит к появлению систематической погрешности формы обрабатываемых заготовок.

|

|

|

2.1.2 Погрешности, связанные с неточностью и износом режущего инструмента.Неточность режущего инструмента (особенно мерного типа разверток, зенкеров, протяжек, концевых и пазовых фрез и фасонного инструмента) во многих случаях непосредственно переносится на обрабатываемые заготовки, обуславливая появление систематических погрешностей формы и размеров обрабатываемых поверхностей. Значительно большее влияние на точность обработки заготовок оказывают погрешности режущего инструмента, связанные с его износом.

В соответствии с общими закономерностями износа при трении скольжения в начальный период работы инструмента, называемый периодом начального износа, износ наиболее интенсивен. В период начального износа происходит приработка режущего лезвия инструмента. В этот период шероховатость обработанной поверхности обычно уменьшается. Начальный износ и его продолжительность (продолжительность приработки инструмента) зависят от материалов режущего инструмента и изделия, качества заточки и доводки инструмента и режимов резания. Обычно продолжительность начального износа, выраженная длиной пути резания, находится в пределах 500-2000 м.

Второй период износа характеризуется нормальным износом инструмента, прямо пропорциональным пути резания.

Длинапути резания в период нормального износа при обработке стали резцами из Т15К6 может достигать 50 км.

Третий период износа соответствует наиболее интенсивному катастрофическому износу, сопровождающемуся значительным выкрашиванием и поломками инструмента, недопустимыми при его нормальной эксплуатации.

2.1.3 Погрешности, вызываемые упругими деформациями технологической системы под влиянием усилий резания.Технологическая система (ТС) станок - приспособление – инструмент – заготовка представляет собой упругую систему, деформация которой в процессе обработки обуславливают погрешности размеров и геометрической формы обрабатываемых заготовок.

При обработке в центрах на токарном станке гадкого вала в начальный момент, когда резец находится у правого конца вала, вся нормальная составляющая усилия резания Pyпередается через заготовку на задний центр, пиноль и заднюю бабку станка, вызывая упругие деформации названных элементов (изгиб заднего центра и пиноли, отжатие yз.б. корпуса задней бабки) в направлении «от рабочего». Это приводит к увеличению расстояния от вершины резца до оси вращения заготовки на величину yз.б.и к соответствующему возрастанию радиуса обработанной заготовки.

Одновременно с этим под действием Pyпроисходит упругое отжатие yинстр резца и суппорта в направлении «на рабочего», что, в свою очередь, влечет за собой увеличение расстояния от вершины резца до оси вращения заготовки, а следовательно, и радиуса обработанного изделия.

Таким образом, в начальный момент диаметр обработанной поверхности фактически оказывается больше установленного при настройке на величину D = 2(yз.б. + yинстр).

При дальнейшей обточке и перемещении резца от задней бабки к передней отжатие задней бабки уменьшается, но возникает отжатие передней бабки yп.б. и обрабатываемой заготовки yзаг, также увеличивающее фактический диаметр обработки.

В некотором сечении А-А фактический диаметр обтачиваемой заготовки оказывается равным dфакт = dнастр + 2(yз.б. + yп.б. + yинстр + yзаг).

В связи с тем, что упругие отжатия элементов станка (кроме отжатия суппорта и инструмента) изменяются по длине обработки заготовки, ее диаметр, а, следовательно, и форма оказываются переменными по длине. Погрешности размера и формы заготовки в данном случае равняются сумме упругих отжатий в ТС.

|

|

|

Упругие отжатия yопределяются действующими в направлении этих отжатий усилиями и жесткостью ТС.

Под жесткостью j ТС подразумевают способность этой системы оказывать сопротивление действию деформирующих ее сил.

Для вычисления погрешностей обработки, связанных с упругими отжатиями ТС, жесткость этой системы j выражается отношением нормальной составляющей усилия резания Py к суммарному смещению y лезвия режущего инструмента относительно обрабатываемой поверхности заготовки, измеренному в направлении нормали к этой поверхности, т.е.

,

,

где y = yст + yприсп + yинстр + yзаг.

2.2 Случайные погрешности обработки

В процессе обработки партии заготовок на настроенных станках их размеры непрерывно колеблются в определенных границах, отличаясь друг от друга и от настроечного размера на величину случайной погрешности.

Случайная погрешность – это такая погрешность, которая для разных заготовок рассматриваемой партии имеет различные значения, причем ее появление не подчиняется никакой видимой закономерности.

В результате возникновения случайных погрешностей происходит рассеивание размеров заготовок, обработанных при одних и тех же условиях. Рассеивание размеров вызывается совокупностью многих причин случайного характера, не поддающихся точному предварительному определению и проявляющих свое действие независимо друг от друга. К таким причинам относятся колебания твердости обрабатываемого материала, снимаемого припуска, положение исходной заготовки в приспособлении, связанные с погрешностью ее базирования и закрепления или обусловленные неточностями приспособления, колебание температурного режима обработки, затупление инструмента, колебание упругих отжатий элементов ТС под влиянием нестабильных сил резания и др.

Для выявления и анализа закономерностей распределения размеров заготовок при их рассеивании успешно применяют методы математической статистики, базирующиеся на теории вероятностей.

В результате возникновения случайных погрешностей при обработке партии заготовок на настроенном станке действительный размер каждой заготовки является случайной величиной и может принимать любое значение в границах определенного интервала.

|

|

|

Совокупность значений действительных размеров заготовок, обработанных при неизменных условиях, расположенных в возрастающем порядке с указанием частоты повторения этих размеров или частостей, называется распределением размеров заготовок. Под частостью понимается отношение числа заготовок одного размера к общему числу заготовок партии.

Распределение размеров заготовок можно представить в виде таблиц или графиков. На практике измеренные значения действительных размеров заготовок разбивают на интервалы или разряды таким образом, чтобы цена интервала (разность между наибольшим и наименьшим размерами в пределах одного интервала) была несколько больше цены деления шкалы измерительного устройства. Этим компенсируется погрешность измерения. Частость в этом случае представляет собой отношение числа заготовок, действительные размеры которых попали в данный интервал, к общему количеству n измеренных заготовок партии.

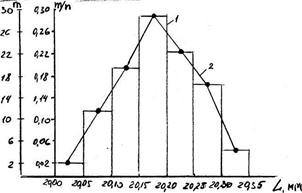

Например, после измерения 100 шт. заготовок с действительными размерами в пределах от 20,00 до 20,35 мм из распределение можно представить в виде графика (Рисунок 1). По оси абсцисс откладывают интервалы размеров, а по оси ординат – соответствующие им частоты m или частости mn. В результате построения получается ступенчатая линия, называемая гистограммой 1 распределения. Если последовательно распределить между собой точки, соответствующие середине каждого интервала, то образуется ломаная кривая, которая носит название эмпирической кривой распределения или полигона 2 распределения. При значительном количестве замеренных заготовок и большом числе интервалов размеров ломаная эмпирическая кривая приближается по форме к плавной кривой, именуемой кривой распределения. Для построения гистограммного распределения рекомендуется измеренные размеры разбивать не менее чем на шесть интервалов при общем числе измеряемых заготовок не менее 50 шт.

Рисунок 1- Распределение действительных размеров заготовок

При разных условиях обработки заготовок рассеивание их действительных размеров подчиняется различным математическим законам. В технологии машиностроения большое практическое значение имеют следующие законы: закон нормального распределения (закон Гаусса), закон эксцентриситета (закон Релея), закон равной вероятности и функции распределения, представляющие собой композицию этих законов.

2.2.1 Закон нормального распределения. Многочисленные исследования показали, что распределение действительных размеров заготовок, обработанных на настроенных станках, очень часто подчиняются закону нормального распределения (закону Гаусса).

Теоретическое объяснение этому положению дает центральная предельная теорема теории вероятностей – теорема Ляпунова, устанавливающая общие условия, при которых распределение суммы взаимно независимых случайных слагаемых подчиняется закону нормального распределения. Эти условия заключаются в том, что влияние каждого из слагаемых на сумму ничтожно мало и примерно одинаково, т.е. среди слагаемых нет доминирующих, и что в состав суммы входит большое число взаимно независимых случайных величин. Соответствие закону нормального распределения тем точнее, чем больше число слагаемых.

Так как результирующая погрешность обработки обычно представляет собой сумму большого числа погрешностей, зависящих от станка, приспособления, инструмента и заготовки, которые по существу представляют собой взаимно независимые случайные величины, и влияние каждой из них на результирующую погрешность имеет один порядок, то распределение результирующей погрешности обработки, а значит, и распределение действительных размеров обрабатываемых заготовок подчиняются на основании теоремы Ляпунова закону нормального распределения.

Уравнение кривой нормального распределения имеет следующий вид:

, (1)

, (1)

где  - среднее квадратическое отклонение,

- среднее квадратическое отклонение,

;

;

- текущий действительный размер;

- текущий действительный размер;  - среднее арифметическое значение действительных размеров заготовок данной партии,

- среднее арифметическое значение действительных размеров заготовок данной партии,

;

;

- частота (количество заготовок данного интервала размеров);

- частота (количество заготовок данного интервала размеров);  - количество заготовок в партии;

- количество заготовок в партии;  - основание натуральных логарифмов.

- основание натуральных логарифмов.

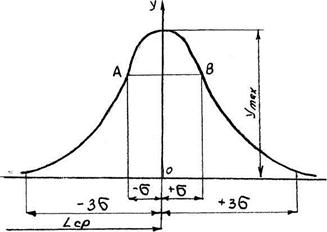

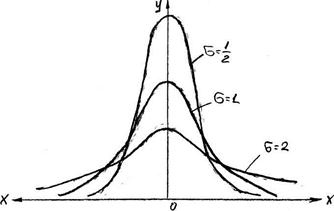

Кривая, характеризующая закон нормального распределения, показана на рисунке 2. Среднее арифметическое  действительных размеров деталей данной партии характеризует положение центра группирования размеров.

действительных размеров деталей данной партии характеризует положение центра группирования размеров.

Рисунок 2 - Кривая нормального распределения (кривая Гаусса)

Анализ уравнения (1) показывает, что кривая нормального распределения симметрична относительно оси ординат ( =

=  ). При

). При  =

=  кривая имеет максимум, равный

кривая имеет максимум, равный

.

.

Кривая асимптотически приближается к оси абсцисс. На расстоянии  от вершины кривой ее ветви так близко подходят к оси абсцисс, что в пределах

от вершины кривой ее ветви так близко подходят к оси абсцисс, что в пределах  99,73% всей площади ограничивается кривой. Практически принято считать, что на расстоянии

99,73% всей площади ограничивается кривой. Практически принято считать, что на расстоянии  от вершины кривой ее ветви пересекаются с осью абсцисс и в этих пределах заключена вся площадь кривой. Погрешность, равная 0,27%, при практических расчетах в большинстве случаев вполне допустима.

от вершины кривой ее ветви пересекаются с осью абсцисс и в этих пределах заключена вся площадь кривой. Погрешность, равная 0,27%, при практических расчетах в большинстве случаев вполне допустима.

Среднее квадратическое отклонение  показывает, насколько тесно группированы возможные значения действительных размеров заготовки около центра группирования. В этом смысле среднее квадратическое отклонение

показывает, насколько тесно группированы возможные значения действительных размеров заготовки около центра группирования. В этом смысле среднее квадратическое отклонение  является мерой рассеивания или мерой точности.

является мерой рассеивания или мерой точности.

Действительно, при увеличении  значение ординаты

значение ординаты  уменьшается (см. форм.1), а поле рассеивания

уменьшается (см. форм.1), а поле рассеивания  возрастает, в результате чего кривая становится более пологой и низкой, что свидетельствует о большем рассеивании размеров и, следовательно, о меньшей точности. Чем меньше

возрастает, в результате чего кривая становится более пологой и низкой, что свидетельствует о большем рассеивании размеров и, следовательно, о меньшей точности. Чем меньше  , тем незначительнее рассеивание размеров и выше точность обработки. Влияние

, тем незначительнее рассеивание размеров и выше точность обработки. Влияние  на форму кривой нормального распределения показано на рисунке 3.

на форму кривой нормального распределения показано на рисунке 3.

Фактическое поле D рассеивания размеров заготовок

.

.

Рисунок 3- Влияние среднего кадратического отклонения  на форму кривой нормального распределения

на форму кривой нормального распределения

3 Качество поверхности

3.1 Поверхностный слой

Строение поверхностного слоя твердых тел и происходящие в нем явления играют особую роль для протекания большинства процессов старения и разрушения материалов. Состояние поверхностного слоя определяет процессы, возникающие при взаимодействии с другим телом или с окружающей средой, например, при износе, контактной деформации, усталости, коррозии и др. Кроме того, многие виды разрушения всего тела детали начинаются с поверхности и зависят от ее состояния.

Особое влияние поверхностного слоя материала на работоспособность изделий связано со следующими причинами.

Во-первых, поверхностные слои твердого тела наделены избытком энергии, так как молекулы и атомы, находящиеся у поверхности, имеют свободные связи, которые способствуют возникновению таких явлений, как поглощение (адсорбция), прилипание (адгезия), смачивание и другие виды взаимодействия с веществами внешней среды, когда поверхностный слой приобретает своеобразное строение.

Во-вторых, поверхностный слой формируется в результате разнообразных технологических процессов, которые не только образуют необходимую форму поверхности и изменяют свойства материала, но и вызывают ряд побочных явлений, изменяющих свойства твердого тела у его поверхности. Физико-химические параметры поверхностного слоя, его структура и напряженное состояние, как правило, сильно отличаются от свойств всего объема материала.

В-третьих, в процессе эксплуатации идет непрерывное изменение параметров поверхностного слоя в значительно большей степени, чем изменения, происходящие по всему объему тела.

Поэтому большинство отказов изделий связано с процессами, протекающими в поверхностных слоях, и их природа не может быть объяснена без анализа тех изменений, которые претерпевают характеристики поверхностного слоя при эксплуатации изделий.

Прежде чем рассматривать процессы, протекающие в поверхностных слоях, необходимо оценить параметры, которые характеризуют их состояние и по изменению которых можно судить о происходящих явлениях. Эта задача достаточно сложна, как из-за необходимости использовать большое число показателей, так и вследствие их разнообразия по своей физической природе.

Указанные показатели должны характеризовать:

- геометрию поверхностного слоя, включая микрогеометрию и отдельные дефекты поверхности;

- напряжения, возникающие в поверхностных слоях, как на отдельных участках поверхности, так и в микрообъемах;

- структуру поверхностного слоя вследствие пластической деформации, температурного влияния, окислительных процессов и других воздействий.

3.1.1 Геометрические параметры поверхностного слоя.Поверхностный слой с геометрической точки зрения представляет собой довольно сложную формацию.

Как известно, любая реальная поверхность имеет отклонения формы от номинальной (идеальной) поверхности, заданной чертежом.

Макрогеометрия поверхности, т.е. характеристика ее формы (овальность, огранка, конусность, выпуклость и т.п.) является важным фактором, влияющим на работоспособность деталей.

Микрогеометрия, которая имеет не меньшее значение для оценки свойств поверхностного слоя, характеризуется шероховатостью (высотой неровностей  или средним арифметическим отклонением профиля от средней линии

или средним арифметическим отклонением профиля от средней линии  и рядом других параметров) и волнистостью (совокупность периодически повторяющихся выступов и впадин с шагом, превышающим базовую длину, принятую стандартом для определения параметров шероховатости).

и рядом других параметров) и волнистостью (совокупность периодически повторяющихся выступов и впадин с шагом, превышающим базовую длину, принятую стандартом для определения параметров шероховатости).

Стремление получить поверхностный слой с наилучшими эксплуатационными характеристиками привело к применению различных технологических процессов финишной обработки, таких как шлифование, полирование, абразивная доводка и др. При этом на строение поверхностного слоя, его геометрические и физические параметры оказывает влияние не только вид технологического процесса окончательной обработки, но и режимы обработки, обусловливающие сложные процессы формирования данного рельефа.

3.2 Возникновение неровностей при механической обработке (точении)

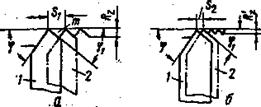

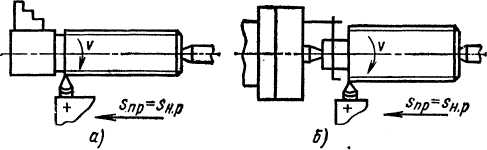

Геометрические причины образование шероховатости. Рассмотрим их на примере процесса точения. При обработке деталей резцом за один оборот детали резец перемещается на величину подачи  ммоб и переходит из положения 2 в положение 1 (рисунок 4,а). При этом на обработанной поверхности остается некоторая часть металла, не снятая резцом и образующая остаточный гребешок

ммоб и переходит из положения 2 в положение 1 (рисунок 4,а). При этом на обработанной поверхности остается некоторая часть металла, не снятая резцом и образующая остаточный гребешок  . Очевидно, что величина и форма неровностей поверхности, состоящая из остаточных гребешков, определяется величиной подачи

. Очевидно, что величина и форма неровностей поверхности, состоящая из остаточных гребешков, определяется величиной подачи  и формой режущего инструмента. Например, при уменьшении величины подачи до значения

и формой режущего инструмента. Например, при уменьшении величины подачи до значения  высота микронеровностей

высота микронеровностей  уменьшается до значения

уменьшается до значения  (рисунок 4,б).

(рисунок 4,б).

Изменение значений углов в плане  и

и  влечет за собой изменение не только высоты, но и формы микронеровностей поверхности (рис.7,в).

влечет за собой изменение не только высоты, но и формы микронеровностей поверхности (рис.7,в).

Рисунок 4 - Образование неровностей при точении

При использовании резцов с закругленной вершиной форма микронеровностей соответственно изменяется.

При изготовлении режущего инструмента и, особенно, при его затуплении на режущем лезвии образуются неровности и зазубрены, определенным образом увеличивающие шероховатость обрабатываемой поверхности. Влияние неровностей лезвия инструмента на шероховатость обработанной поверхности особенно существенно при тонком точении с малыми подачами, когда величина неровностей лезвия соизмерима с величиной  .

.

Шероховатость обработанной поверхности в значительной степени связана с процессами образования стружки, в первую очередь, с явлениями нароста. В зоне малых скоростей, при которых нарост не образуется ( =1-3 ммин), размеры микронеровностей обработанной поверхности незначительны. С увеличением скорости размеры неровностей возрастают, достигая при

=1-3 ммин), размеры микронеровностей обработанной поверхности незначительны. С увеличением скорости размеры неровностей возрастают, достигая при  =20-40 ммин своего наивысшего значения. Дальнейшее повышение скорости резания уменьшает величину нароста и понижает высоту шероховатости обработанной поверхности. В зоне скоростей, при которых нарост не образуется (

=20-40 ммин своего наивысшего значения. Дальнейшее повышение скорости резания уменьшает величину нароста и понижает высоту шероховатости обработанной поверхности. В зоне скоростей, при которых нарост не образуется ( >60-70 ммин), шероховатость поверхности оказывается наименьшей.

>60-70 ммин), шероховатость поверхности оказывается наименьшей.

При чистовой обработке металлов, когда состояние и точность обработанной поверхности имеют решающее значение, естественно стремление вести обработку в зоне скоростей, при которых нарост на инструменте не образуется, а шероховатость поверхности получается наименьшей. Такими зонами для большинства сталей и сплавов являются скорости до  =1 ммин и превышающие 60-70 ммин.

=1 ммин и превышающие 60-70 ммин.

Подача является вторым элементом режима резания, имеющим решающее значение для образования шероховатости.

3.3Методы измерения шероховатости

Шероховатость поверхности оценивают при контроле и приемке деталей. Применяемые методы можно разделить на прямые и косвенные. Для прямой оценки шероховатости применяют щуповые (профилометры и профилографы) и оптические (двойной и интерференционный микроскопы) приборы. Для косвенной оценки используют эталоны шероховатости и интегральные методы.

Профилометры выпускают стационарного и переносного типов. Они позволяют измерять шероховатость в пределах 0,02-5 мкм. Действие профилометра основано на ощупывании поверхности алмазной иглой, движущейся по ней по заданной траектории. Колебания иглы вызывают в электрической системе прибора соответствующую ЭДС. Наиболее распространены индукционные профилометры. На шкале профилометра оценка шероховатости дается по параметрам  или

или  (среднее квадратичное отклонение высоты микронеровностей от средней линии профиля).

(среднее квадратичное отклонение высоты микронеровностей от средней линии профиля).

Профилографы применяют для записи микропрофиля поверхности ( =0,025-80 мкм) в виде профилограмм. При последующей обработке снятой профилограммы могут быть получены значения

=0,025-80 мкм) в виде профилограмм. При последующей обработке снятой профилограммы могут быть получены значения  и

и  для данной поверхности. Профилографы предназначены для лабораторных исследований и не применяются для цехового контроля деталей. В оптико-механических профилографах профилограмма записывается световым лучом на фотопленке или пером самопишущего устройства на бумажной ленте. При измерении шероховатости поверхностей деталей из мягких материалов щуповыми приборами наблюдается царапанье поверхности деталей, несмотря на малое давление на иглу. Радиус закругления иглы (10-12 мкм) не позволяет ей проникнуть в узкие и глубокие впадины и отразить их на профилограмме.

для данной поверхности. Профилографы предназначены для лабораторных исследований и не применяются для цехового контроля деталей. В оптико-механических профилографах профилограмма записывается световым лучом на фотопленке или пером самопишущего устройства на бумажной ленте. При измерении шероховатости поверхностей деталей из мягких материалов щуповыми приборами наблюдается царапанье поверхности деталей, несмотря на малое давление на иглу. Радиус закругления иглы (10-12 мкм) не позволяет ей проникнуть в узкие и глубокие впадины и отразить их на профилограмме.

Двойной микроскоп типа МИС-11 предназначен для измерения шероховатости поверхностей  =0,8-80 мкм. В этом приборе микронеровности освещают световым лучом, направленным под некоторым углом к контролируемой поверхности. Микронеровности измеряют с помощью окулярного микрометра или фотографируют. Сменными объективами достигают увеличения более, чем в 500 раз. На приборе определяют шероховатость поверхности по показателю

=0,8-80 мкм. В этом приборе микронеровности освещают световым лучом, направленным под некоторым углом к контролируемой поверхности. Микронеровности измеряют с помощью окулярного микрометра или фотографируют. Сменными объективами достигают увеличения более, чем в 500 раз. На приборе определяют шероховатость поверхности по показателю  . Недостаток метода – необходимость измерений и подсчетов результатов измерений.

. Недостаток метода – необходимость измерений и подсчетов результатов измерений.

Микроинтерферометры типа МИИ-4 используют для измерения шероховатости поверхностей  =0,025-0,6 мкм. Интерференционные полосы искривляются соответственно профилю микронеровностей на рассматриваемом участке поверхности. Высоту этих искривлений измеряют окулярным микрометром при увеличении почти в 500 раз. Фотографирование производят при увеличении до 300 раз. Микроинтерферометры применяют при лабораторных исследованиях и производственном контроле прецизионных деталей.

=0,025-0,6 мкм. Интерференционные полосы искривляются соответственно профилю микронеровностей на рассматриваемом участке поверхности. Высоту этих искривлений измеряют окулярным микрометром при увеличении почти в 500 раз. Фотографирование производят при увеличении до 300 раз. Микроинтерферометры применяют при лабораторных исследованиях и производственном контроле прецизионных деталей.

Метод сравнения поверхности контролируемой детали с аттестованными эталонами шероховатости поверхности является наиболее простым. Эталоны должны быть изготовлены из тех же материалов, что и контролируемые детали, так как отражательная способность материала влияет на оценку шероховатости поверхности. Эталоны необходимо обрабатывать теми же методами, которыми обрабатывают контролируемые детали.

Визуальная оценка по эталонам субъективна. При обработке деталей с малой шероховатостью рекомендуется использовать переносные или стационарные сравнительные микроскопы, в которых изображение контролируемой поверхности и эталона совмещены в поле одного т того же окуляра, разделенном на две равные части.

Интегральные методы позволяют оценить шероховатость поверхности по расходу воздуха, проходящего через щели, образуемые впадинами микропрофиля и торцовой поверхностью сопла пневматической измерительной головки, опирающуюся на исследуемую поверхность. Настройку пневматических приборов производят по эталонным деталям.

Волнистость поверхностей можно измерять на профилографах при большой базовой длине и применении ощупывающих игл с большим радиусом округления острия.

4 Выбор вида заготовок и методы их получения

При выборе заготовки для заданной детали назначают метод ее получения, определяют конфигурацию, размеры, допуски, припуски на обработку и формируют технические условия на обработку. По мере усложнения конфигурации заготовки, уменьшения припусков, повышения точности размеров и параметров расположения поверхностей усложняется и удорожается технологическая оснастка заготовительного цеха и возрастет себестоимость заготовки, но при этом снижается трудоемкость и себестоимость последующей механической обработки заготовки, повышается коэффициент использования материала. Заготовки простой конфигурации дешевле, так как не требуют при изготовлении сложной и дорогой технологической оснастки, однако такие заготовки требуют последующей трудоемкой обработки и повышенного расхода материала.

Главным при выборе заготовки является обеспечение заданного качества готовой детали при ее минимальной себестоимости. Себестоимость детали определяется суммированием себестоимости заготовки и себестоимости ее последующей обработки до достижения заданных требований качества по чертежу. Выбор заготовки связан с конкретным технологическим расчетом себестоимости готовой детали, выполняемым для заданного объема годового выпуска с учетом различных условий производства. При проектировании технологического процесса механической обработки для конструктивно сложных деталей важно иметь данные о конфигурации и размерах заготовки и, в частности, о наличие в заготовке отверстий, полостей, углублений, выступов.

Технологические процессы получения заготовок определяются технологическими свойствами материала, конструктивными формами и размерами детали, программой выпуска.

При выборе технологических методов и процессов получения заготовок учитываются прогрессивные тенденции развития технологии машиностроения. Решение задачи формообразования деталей целесообразно перенести на заготовительную стадию и тем самым снизить расход материала, уменьшить долю затрат на механическую обработку в себестоимости готовой детали.

Поступающие на обработку заготовки должны соответствовать утвержденным техническим условиям. Поэтому заготовки подвергают техническому контролю. Проверке подвергают химический состав и механические свойства материала, структуру, наличие внутренних дефектов, размеры, массу заготовки. Заготовки должны быть выполнены из материала, указанного на чертеже, обладать соответствующими ему механическими свойствами, не должны иметь внутренних дефектов (для отливок – рыхлоты, раковины, посторонние включения; для поковок – пористость и расслоения по шлаковым включениям, крупнозернистость, шлаковые включения; для сварных конструкций – непровар, пористость металла шва, шлаковые включения).

Дефекты, влияющие на прочность и товарный вид заготовки, подлежат исправлению. В технических условиях должны быть указаны вид дефекта, его количественная характеристика и способы исправления (вырубка, заварка, пропитка составами, правка).

Поверхности отливок должны быть чистыми и не должны иметь пригаров, спаев, плен, намывов и механических повреждений. Заготовка должна быть очищена, места подвода литниковой системы, заливы, заусенцы и другие дефекты должны быть зачищены, удалена окалина. Особенно тщательной очистке должны подвергаться полости отливок. Необрабатываемые наружные поверхности заготовок при проверке по линейке не должны иметь отклонения от прямолинейности больше заданного. Заготовки, у которых отклонение от прямолинейности оси (кривизна) влияет на качество и точность работы машины, подлежат обязательному естественному или искусственному старению, обеспечивающему снятие внутренних напряжений, и правке.

Отмеченные на чертеже заготовки базы для механической обработки должны служить исходными базами при изготовлении и проверке технологической оснастки (моделей, стержней). Они должны быть чистыми и гладкими, без заусенцев, остатков литников, прибылей, литейных и штамповочных уклонов. Базы должны образоваться по возможности моделью и находиться в одной опоке, чтобы исключить влияние смещения и перекоса опок и стержней.

Основными способами получения заготовок являются литье, ковка, штамповка, прокат и сварка. Сварка изделий позволяет значительно упростить технологию изготовления многих конструкций, изготовлять детали по частям взамен литья и ковки детали, заменить цельнолитые или кованые детали комбинированными, в которых только отдельные элементы, находящиеся в наиболее тяжелых эксплуатационных условиях, изготовляются из дорогостоящей стали.

В условиях многообразия способов необходимо знать технологические и эксплуатационные возможности и границы применимости каждого способа соответственно масштабам производства, требуемой точности изготовления и особенности конструктивных форм и размеров заготовок.

Выбор способов получения заготовки определяется технологическими свойствами металла, т.е. его литейными свойствами или способностью претерпевать пластические деформации при обработке давлением, а также структурными изменениями материала, получаемыми в результате применения того или иного метода выполнения заготовки, конструктивными формами и размерами заготовки, требуемой точностью ее выполнения и качеством поверхности, эксплуатационными требованиями, величиной программного задания, производственными возможностями заготовительных цехов и временем, затрачиваемым на подготовку производства.

Надежность заготовок характеризуется, прежде всего, вероятностью развития в них дефектов, могущих вызвать поломку и в связи с этим остановку изделия.

4.1Требования, предъявляемые к заготовкам технологией производства

Технология получения и качество заготовок, поступающих для обработки в механических цехах, являются важнейшими факторами, определяющие общий технологический уровень производства и продуктивность механической обработки. Применение заготовок, полученных методами точного литья и точной обработки давлением, обеспечивает значительную экономию в использовании металла и снижение себестоимости продукции. Применение методов получения точных заготовок не только сокращает объем механической обработки, но и обеспечивает возможность выполнения ее высокопроизводительными методами.

Внедрение автоматизации при изготовлении изделий невозможно без соблюдения постоянства размеров заготовки, стабильности физико-механических свойств ее материала и наличия минимальных припусков на обработку. Неточность размеров и отклонение от заданной геометрической формы у заготовок отрицательно сказывается на работоспособности зажимных устройств и установочных приспособлений, вызывают нарушение заданных режимов резания, перегрузку и вибрации режущего инструмента и рабочих органов станка, являются причиной поломки инструмента и приводят к браку (в результате одностороннего расположения припуска). Окалина в поверхностном слое поковок или корка у отливок нарушают нормальные условия работы инструмента, снижают производительность оборудования и вызывают простои на подналадку.

Наличие точных заготовок позволяет значительно сократить число проходов при обработке поверхностей и обеспечить высокие требования к точности готовых деталей.

Каждая заготовка, поступающая на автоматизированную обработку, должна отвечать следующим обязательным требованиям. Поверхность заготовки должна быть чистой и не иметь трещин, пригаров, наплывов и других механических повреждений. Стальные отливки и поковки должны быть предварительно термически обработаны, что обеспечивает нормализацию структуры материала и снятие внутренних напряжений. Неравномерность твердости на одной заготовке не должна превышать заранее установленного значения. На поверхностях, принимаемых за базовые, не должно быть заусенцев, литейных и штамповочных уклонов и т.д. В особых случаях целесообразно предусмотреть на заготовке для удобства ее установки при обработке на станках и автоматических линиях технологические базы в виде специальных выступов или бобышек.

4.2 Способы производства заготовок.

Одним из способов получения заготовок является литье. Среди отливок до 80% по массе занимают детали, изготовляемые литьем в песчаные формы.

Литье в песчаные формы является универсальным методом, как в отношении применяемых литейных материалов, так и в отношении веса и габаритных размеров деталей. Нецелесообразно отливать в песчаные формы очень мелкие детали сложных конструктивных форм. При литье в песчаные формы самой трудоемкой операцией является изготовление формы. Повышение производительности труда при формовке достигается механизацией процесса.

Литье в металлическую форму (кокиль) экономически целесообразно при величине партии не менее 300-500 шт. для мелких отливок и 30-50 шт. для крупных отливок. Количество деталей в партии при серийном производстве может быть снижено путем уменьшения затрат на изготовления формы, унификацию и нормализацию форм деталей. Кокильное литье – это такой технологический процесс изготовления отливки, при котором жидкий металл под действием собственного веса заливается в постоянную металлическую предварительно подогретую форму – кокиль.

Фасонные отливки получаются достаточно высокого качества: они не подвержены образованию трещин, расслоению, пористости и при затвердении имеют небольшую усадку. Отливки в графитовый кокиль имеют гладкую поверхность без пригара, пор, раковин.

Литье по выплавляемым моделям является экономически целесообразным при получении литых деталей очень сложной формы из любых материалов. Применение этого способа позволяет во многих случаях заменять сборочные единицы нескольких деталей одной цельнолитой деталью. Литье по растворяемым моделям (изготовляемым из легкоплавких и растворимых в воде солей) может быть широко использовано в серийном производстве. Процесс литья по выплавляемым моделям заключается в изготовлении модели путем запрессовки в пресс-форму легкоплавкого модельного состава на восковой или парафиновой основе. Изготовленную модель покрывают огнеупорным слоем и формуют; после формовки модель выплавляют, а в полость огнеупорной формы заливают металл. Модели легко удаляются из формы растворением в воде; модельный состав не является дефицитным.

4.3 Припуски на механическую обработку

Припуск – слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали.

Припуск на обработку поверхностей детали может быт назначен по соответствующим справочным таблицам, ГОСТам или на основе расчетно-аналитического метода определения припуска.

ГОСТы и таблицы позволяют назначать припуски независимо от технологического процесса обработки детали и условий его осуществления и поэтому в общем случае являются завышенными, содержат резервы снижения расхода материала и трудоемкости изготовления детали.

Расчетно-аналитический метод определения припусков на обработку (РАМОП), базируется на анализе факторов, влияющих на припуски предшествующего и выполняемого переходов технологического процесса обработки (ТПО) поверхности. Значение припуска определяется методом дифференцированного расчета по элементам, составляющим припуск. РАМОП предусматривает расчет припусков по всем последовательно выполняемым технологическим переходам обработки данной поверхности детали (промежуточные припуски), их суммирование для определения общего припуска на обработку поверхности и расчет промежуточных размеров, определяющих положение поверхности, и размеров заготовки. Расчетной величиной является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем переходе, и компенсации погрешностей, возникающих на выполняемом переходе. Промежуточные размеры, определяющие положение обрабатываемой поверхности, и размеры заготовки рассчитывают с использованием минимального припуска. РАМОП представляет собой систему, включающие методики обоснованного расчета припусков, увязку расчетных припусков с предельными размерами обрабатываемой поверхности и нормативные материалы. Применение РАМОП сокращает в среднем отход металла в стружку по сравнению с табличными значениями, создает единую систему определения припусков на обработку и размеров детали по технологическим переходам и заготовок, способствует повышению технологической культуры производства.

В технологии машиностроения существует метод автоматического получения размеров. Минимальный припуск на обработку рассчитывают следующим образом.

Минимальный припуск: при последовательной обработке противолежащих поверхностей (односторонний припуск)

; (1)

; (1)

при параллельной обработке противолежащих поверхностей (двусторонний припуск)

;

;

при обработке наружных и внутренних поверхностей (двусторонний припуск)

. (2)

. (2)

Здесь  - высота неровностей профиля на предшествующем переходе;

- высота неровностей профиля на предшествующем переходе;  - глубина дефектного поверхностного слоя на предшествующем периоде;

- глубина дефектного поверхностного слоя на предшествующем периоде;  - суммарные отклонения расположения поверхности (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечения осей) и в некоторых случаях отклонения формы поверхности (отклонения от плоскостности, прямолинейности на предшествующем переходе);

- суммарные отклонения расположения поверхности (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечения осей) и в некоторых случаях отклонения формы поверхности (отклонения от плоскостности, прямолинейности на предшествующем переходе);  - погрешность установки заготовки на выполняемом переходе.

- погрешность установки заготовки на выполняемом переходе.

5 Базирование при обработке заготовок

Элементами детали являются ее поверхности, оси, линии и отдельные точки. На чертеже детали каждая из обрабатываемых поверхностей связана с другими элементами детали координирующими размерами и соотношениями (перпендикулярность, параллельность и т.п.).

Конструкторской базой обрабатываемой поверхности называют совокупность элементов детали, с которыми обрабатываемая поверхность или ее ось связана координирующими размерами. Так, например, у ступенчатых валиков обрабатывают две группы поверхностей: шейки и торцовые поверхности (уступы). Конструкторской базой цилиндрических шеек служит их ось.

Обработка детали обычно состоит из отдельных операций, выполняемых на различных станках. На каждой операции деталь предварительно базируют на станке, затем закрепляют и производят обработку одной или нескольких поверхностей.

Каждая обрабатываемая поверхность должна иметь свою установочную базу, с помощью которой ее правильно ориентируют относительно станка или режущего инструмента.

Установочной базой обрабатываемой поверхности называют совокупность элементов детали, с помощью которых обрабатываемую поверхность (ее ось) правильно ориентируют на станке относительно траектории режущего инструмента.

Установочная база может быть опорной или проверочной; соответственно применяют два метода базирования:

1) по опорным установочным базам;

2) по проверочным установочным базам.

Опорная установочная база – совокупность элементов детали, которыми она непосредственно соприкасается с установочными поверхностями приспособления при базировании.

При выборе опорной установочной базы и построении схемы базирования рекомендуется в качестве опорной базы использовать конструкторскую базу обрабатываемой поверхности, так как при этом исключается погрешность базирования.

5.1 Основные схемы базирования по опорным установочным базам

Большая часть деталей ограничена простейшими поверхностями – плоскими, цилиндрическими, коническими, которые и используются в качестве опорных установочных баз. Рассмотрим основные схемы базирования.

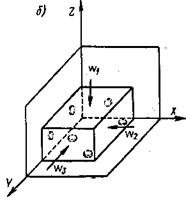

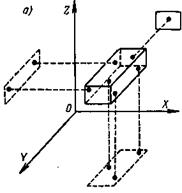

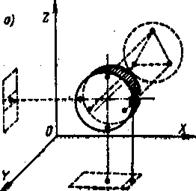

5.1.1 Схема базирования призматических деталей. Всякое твердое тело, рассматриваемое в системе трех взаимно перпендикулярных осей, может иметь шесть степеней свободы: перемещение вдоль осей ОХ, ОY и OZ (рис.5,а) и повороты относительно тех же осей. Если задать шесть координат, то можно точно определить положение детали в пространстве.

Рисунок 5 - Схема базирования призматических деталей

Три координаты, определяющие положение детали относительно плоскости XOY, лишают ее трех степеней свободы – возможности перемещаться в направлении оси OZ и вращаться вокруг осей OY и ОX. Две координаты, определяющие положение детали относительно плоскости ZOY, лишают ее двух степеней свободы – возможности перемещаться в направлении оси OX и вращаться вокруг оси OZ. Шестая координата, определяющая положение детали относительно плоскости XOZ, лишает ее последней степени свободы – возможности перемещаться в направлении оси OY.

Если координаты заменить опорными очками, получится схема базирования призматических деталей в приспособлении (рис.5,б); силы зажима W1, W2, W3 совместно с опорными точками обеспечивают двусторонние связи – силовое замыкание всей системы.

Поверхность детали, несущая три опорные точки, называется главной базирующей поверхностью; боковая поверхность с двумя точками – направляющей; торцовая поверхность с одной опорной точкой – упорной.

В качестве главной желательно выбирать базирующую поверхность, имеющую наибольшие размеры. В качестве направляющей – поверхность наибольшей протяженности.

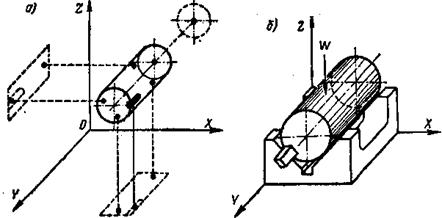

5.1.2 Схема базирования цилиндрических деталей. Для того, чтобы точно определить положение валика в пространстве, необходимо задать пять жестких связей – координат (рис.6,а), которые лишают валик пяти степеней свободы: возможности перемещаться в направлении осей OX, OY, OZ и вращаться вокруг осей OX и OZ. Шестая степень свободы – вращение вокруг собственной оси – отнимается у валика координатой, проведенной от поверхности шпоночной канавки.

Если координаты заменить призмой, получим вторую схему базирования (рис.6,б) с зажимом детали силой W.

Цилиндрическая поверхность валика, несущая четыре опорные точки, называется двойной направляющей базирующей поверхностью; торцовая поверхность валика является упорной базой. Для ориентирования детали в угловом положении необходима вторая упорная база под шпонку или штифт.

При базировании по наружной цилиндрической поверхности или по отверстию в различных самоцентрирующих патронах и на оправках эти поверхности также являются двойными направляющими базами; торец или уступ детали используют в этом случае в качестве упорной базы.

Рисунок 6 - Схема базирования цилиндрических деталей

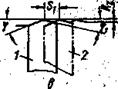

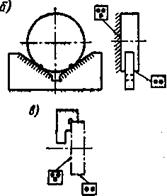

5.1.3 Схема базирования коротких цилиндрических деталей (диски, кольца). В этом случае торцовая поверхность детали, несущая три опорные точки (рис.7,а), является главной базирующей поверхностью.

Короткая цилиндрическая поверхность несет две опорные точки и называется центрирующей базой. Боковая поверхность шпоночной канавки эквивалентна одной опорной точке и является упорной базой.

На рис.7,б,в показаны примеры базирования по рассматриваемой схеме с применением короткой призмы и кулачков патрона.

Рисунок 7 - Схема базирования коротких цилиндрических деталей

5.2 Понятия о погрешностях, возникающих при обработке партии деталей на настроенном станке в приспособлении

Обрабатываемые детали на любой стадии обработки и в готовом виде имеют отклонения от геометрически точной формы и номинальных размеров, заданных чертежом. Эти отклонения (погрешности) должны лежать в пределах заданных допусков.

Суммарная погрешность любого координирующего размера складывается из погрешностей, которые принято делить на три группы:

1) погрешности установки детали;

2) погрешности настройки станка;

3) погрешности обработки.

Погрешность установки eу возникает в процессе установки деталей в приспособлении и складывается из погрешности базирования eб и погрешности закрепления eз. Кроме того, в погрешности установки следует включать дополнительную погрешность, связанную с приспособлением eпр: неточностью его изготовления, неточностью установки на станке, износом его установочных элементов.

Погрешность настройки Dн возникает в процессе установки режущего инструмента на размер или регулировки упоров и копиров для автоматического получения заданных размеров на станке.

Погрешность обработки Dобр возникает в процессе непосредственной обработки и вызывается:

- геометрической неточностью станка в ненагруженном состоянии;

- деформацией упругой технологической системы станок – приспособление – деталь – инструмент под нагрузкой;

- износом и температурными деформациями режущего инструмента и другими причинами.

Условием обеспечения заданной точности координирующего размера является:

eу = Dн + Dобр £ d,

где d - допуск на размер, выполняемый на данной операции.

Так как eб, eз и eпр представляют собой поле рассеяния случайных величин, распределение которых подчиняется закону нормального распределения (характеризуется кривой Гаусса), то погрешность установки eу как суммарное поле (суммарная погрешность) находится путем суммирования составляющих ее погрешностей по правилу квадратного корня, т.е.

.

.

Погрешностью базирования eб является величина поля рассеяния, получаемого при обработке координирующего размера, возникающего по причине смещения конструктивной базы, когда она не является одновременно опорной установочной базой.

Погрешность базирования равна разности предельных расстояний между конструкторской базой и установленным на размер режущим инструментом или упором.

Погрешностью закрепления eз называют величину поля рассеяния координирующего размера, возникающего по причине смещения конструкторской базы под действием сил зажима.

Погрешность закрепления, как и погрешность базирования, равна разности предельных расстояний между конструкторской базой и установленным на размер режущим инструментом или упором.

В связи с колебаниями сил зажима при переходе одной детали партии к другой, неоднородностью качества и волнистости поверхности у деталей партии и по другим причинам неизбежны колебания величины смещения конструкторской базы.

Погрешностью, связанной с приспособлением (eпр), называют дополнительную погрешность установки, влияющую на рассеяние координирующего размера или соотношения и возникающую из-за неточности изготовления приспособления, износа его установочных элементов (опор), неточности базирования и закрепления приспособления на столе или шпинделе станка.

6 Методы обработки основных поверхностей

6.1 Обтачивание наружных цилиндрических поверхностей

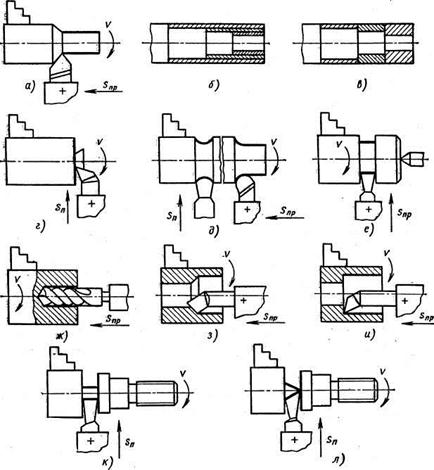

Наружные цилиндрические поверхности обтачивают прямым или отогнутым проходными резцами с продольной подачей (рис.8,а); гладкие валы – при установке заготовок в центрах. Вначале обтачивают один конец заготовки на длину, необходимую для установки и закрепления хомутика, а затем ее поворачивают на 1800 и обтачивают остальную часть.

|

|

Ступенчатые валы обтачивают по двум схемам: деления припуска на равные части (рис.8,б) или деления длины заготовки на части (рис.8,в). В первом случае обрабатывают заготовки с меньшими глубинами резания, однако общий путь резца получается большим и резко возрастает  . Во втором случае припуск с каждой ступени срезается сразу за счет обработки заготовки с большой глубиной резания. При этом

. Во втором случае припуск с каждой ступени срезается сразу за счет обработки заготовки с большой глубиной резания. При этом  уменьшается, но требуется большая мощность привода станка.

уменьшается, но требуется большая мощность привода станка.

Нежесткие валы рекомендуется обрабатывать проходными резцами, у которых главный угол в плане  . При обработке заготовок валов такими резцами радиальная составляющая силы резания

. При обработке заготовок валов такими резцами радиальная составляющая силы резания  , что снижает деформацию заготовки.

, что снижает деформацию заготовки.

Подрезание торцов. Обычно перед обтачиванием наружных поверхностей заготовки подрезают один или оба ее торца. Торцы обрабатывают подрезными резцами с поперечной подачей к центру (рис.8,г) или от центра заготовки. При подрезании с подачей от периферии к центру торец заготовки получается вогнутым вследствие воздействия на резец составляющих сил резания  и

и  . При подрезании от центра к периферии поверхность получается менее шероховатой, а торец выпуклым. При повторном проходе торец заготовки получается плоским.

. При подрезании от центра к периферии поверхность получается менее шероховатой, а торец выпуклым. При повторном проходе торец заготовки получается плоским.

Обтачивание галтелей (рис.8,д).Эту операцию выполняют проходными резцами с закруглением между режущими лезвиями по соответствующему радиусу с продольной подачей или специальными галтельными резцами с поперечной подачей.

Протачивание канавок (рис.8,е). Протачивают с поперечной подачей прорезными резцами, у которых длина главного режущего лезвия равна ширине протачиваемой канавки. Широкие канавки протачивают теми же резцами сначала с поперечной подачей, а затем с продольной подачей.

Сверление, зенкерование, зенкование и развертывание отверстий выполняют соответствующими инструментами, закрепляемыми в пиноль задней бабки. На рис.8, ж показана схема сверления в заготовке цилиндрического отверстия.

Растачивание внутренних цилиндрических поверхностей. Растачивают расточными резцами, закрепленными в резцедержателе станка, с продольной подачей. Гладкие сквозные отверстия растачивают проходными резцами (рис.8,з); ступенчатые и глухие цилиндрические отверстия – упорными расточными резцами (рис.8,и). Обычно после растачивания глухого или ступенчатого отверстия на заданную длину продольную подачу выключают, включают поперечную подачу и подрезают внутренний торец (дно) отверстия.

Отрезание обработанных деталей. Отрезают отрезными резцами с поперечной подачей. При отрезании детали резцом с прямым главным режущим лезвием (рис.8,к) разрушается образующая шейка, при этом приходится подрезать торец готовой детали. При отрезании детали резцом с наклонным режущим лезвием (рис.8,л) торец получается чистым и его дополнительно подрезать не требуется.

Обтачивание наружных конических поверхностей заготовок. Обтачивают на токарно-винторезных станках несколькими способами.

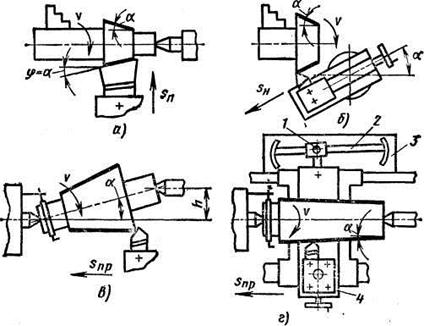

1. Широкими токарными резцами (рис.9,а). Ими обтачивают короткие конические поверхности с длиной образующей 25-30 мм токарными проходными резцами, у которых главный угол в плане φ равен половине угла при вершине обтачиваемой конической поверхности. Длина главного режущего лезвия резца должна быть на 1-3 мм больше длины образующей конической поверхности. Обтачивают с поперечной или продольной подачей резца. Способ наиболее широко используют при снятии фасок с обработанных цилиндрических поверхностей.

2. Поворотом каретки верхнего суппорта (рис.9,б). При обработке конических поверхностей этим способом каретку верхнего суппорта поворачивают на угол, равный половине угла при вершине обрабатываемого конуса. Обрабатывают с ручной подачей верхнего суппорта под углом к линии центров станка. Этим способом обтачивают конические поверхности, длина образующей которых не превышает длины хода каретки верхнего суппорта (150-200 мм).

|

|

3. Смещение корпуса задней бабки в поперечном направлении (рис.9,в). При обтачивании конических поверхностей этим способом корпус задней бабки смещают относительно ее основания в направлении, перпендикулярном к линии центров станка. Обрабатываемую заготовку устанавливают на шариковые центры. При этом ось вращения заготовки располагается под углом к линии центров станка, а образующая конической поверхности – параллельно линии центров станка. Обтачивают с продольной подачей резцами длинные конические поверхности с небольшим углом конуса при вершине (2α≤80).

4. С помощью копировальной конусной линейки (рис.9,г). 1-ползун; 2-призматическая направляющая; 3-корпус; 4-каретка поперечного суппорта.

Обтачивание фасонных поверхностей. Короткие фасонные поверхности заготовок с длиной образующей линии 30-40 мм обтачивают токарными фасонными резцами. На токарно-винторезных станках фасонные поверхности обтачивают, как правило, стержневыми резцами.

Длинные фасонные поверхности обрабатывают проходными резцами с продольной подачей с помощью фасонного копира, устанавливаемого вместо конусной линейки.

Нарезание резьбы. На токарно-винторезных станках нарезают наружные и внутренние резьбы. Резьбы нарезают резьбовыми резцами, форма режущих лезвий которых определяется профилем поперечного сечения нарезаемых резьб. Резьбу (рис.10,а) нарезают с продольной подачей резца sпр при вращательном движении заготовки v. При нарезании резьбы продольный суппорт получает поступательное движение от ходового винта.

|

|

При наладке токарно-винторезного станка на нарезание резьбы заданного шага необходимо рассчитать число зубьев сменных зубчатых колес гитары. Расчет сводится к тому, что за каждый оборот заготовки резец должен переместиться на вдоль ее оси на величину шага нарезаемой резьбы.

Нарезание многозаходных резьб на токарно-винторезном станке требует точного углового деления обрабатываемой заготовки. Многозаходные резьбы нарезают, например, одним из следующих способов:

1) поворотом заготовки на угол при использовании поводкового патрона с прорезями, сделанными под определенными углами;

2) с использованием специального градуированного патрона, который позволяет часть патрона повернуть вместе с заготовкой на требуемый угол (рис.10, б).

2015-01-30

2015-01-30 8799

8799