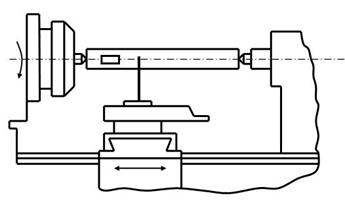

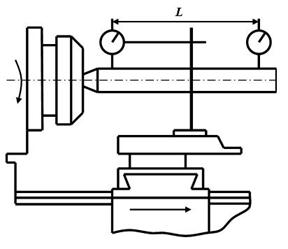

1. Прямолинейность продольного перемещения суппорта в горизонтальной плоскости (рис. 3.1).

В центрах передней и задней бабок устанавливают оправку с цилиндрической измерительной поверхностью. Резцедержатель должен быть расположен как можно ближе к оси центров станка. На суппорте устанавливают штатив с индикатором так, чтобы его измерительный наконечник касался боковой образующей оправки и был направлен к оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на всю длину хода. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. Допустимые отклонения 0,016 мм на длине 800 мм.

В центрах передней и задней бабок устанавливают оправку с цилиндрической измерительной поверхностью. Резцедержатель должен быть расположен как можно ближе к оси центров станка. На суппорте устанавливают штатив с индикатором так, чтобы его измерительный наконечник касался боковой образующей оправки и был направлен к оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на всю длину хода. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. Допустимые отклонения 0,016 мм на длине 800 мм.

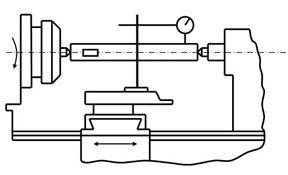

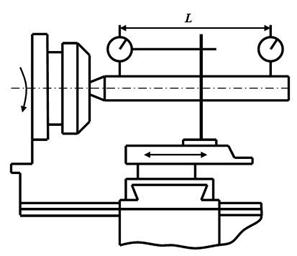

2. Одновысотность оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины в вертикальной плоскости (рис. 3.2).

В центрах передней и задней бабок устанавливают оправку с цилиндрической поверхностью длиной, равной наибольшему диаметру обработки на данном станке (для 1К62 - 400 мм). На суппорте устанавливают индикатор так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно верхней образующей. Суппорт перемещают на длину оправки. После первого измерения шпиндель поворачивают на 180°.

В центрах передней и задней бабок устанавливают оправку с цилиндрической поверхностью длиной, равной наибольшему диаметру обработки на данном станке (для 1К62 - 400 мм). На суппорте устанавливают индикатор так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно верхней образующей. Суппорт перемещают на длину оправки. После первого измерения шпиндель поворачивают на 180°.

|

|

|

Отклонение определяют как среднюю арифметическую двух указанных измерений, каждый из которых определяется алгебраической разностью показаний индикатора на концах оправки. Допустимое отклонение 0,03 мм.

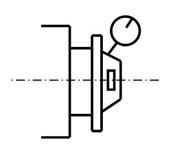

3. Радиальное биение центрирующей поверхности шпинделя передний бабки под патрон (рис. 3.3).

На неподвижной части станка укрепляют индикатор так, чтобы его измерительный наконечник касался проверяемой поверхности и был направлен к ее оси перпендикулярно образующей. Шпиндель приводят во вращение (в рабочем направлении). При измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. Допустимое отклонение 0,01 мм.

На неподвижной части станка укрепляют индикатор так, чтобы его измерительный наконечник касался проверяемой поверхности и был направлен к ее оси перпендикулярно образующей. Шпиндель приводят во вращение (в рабочем направлении). При измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. Допустимое отклонение 0,01 мм.

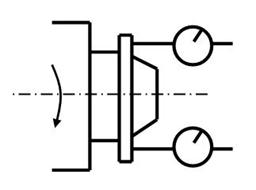

4. Торцовое биение буртика шпинделя передней бабки (рис. 3.4).

На неподвижной части станка укрепляют индикатор так, чтобы измерительный наконечник касался опорного буртика шпинделя на возможно большем расстоянии от центра и был перпендикулярен ему. Шпиндель приводят во вращение (в рабочем направлении). Измерение производят в двух взаимно перпендикулярных плоскостях диаметрально противоположных поочередно. При каждом измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в каждом его положении. Допустимые отклонения 0,016 мм.

На неподвижной части станка укрепляют индикатор так, чтобы измерительный наконечник касался опорного буртика шпинделя на возможно большем расстоянии от центра и был перпендикулярен ему. Шпиндель приводят во вращение (в рабочем направлении). Измерение производят в двух взаимно перпендикулярных плоскостях диаметрально противоположных поочередно. При каждом измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в каждом его положении. Допустимые отклонения 0,016 мм.

|

|

|

5. Радиальное биение конического отверстия шпинделя передней бабки (рис. 3.5) проверяемое у торца и на длине L.

В отверстие шпинделя вставляют контрольную оправку с цилиндрической измерительной поверхностью. На неподвижной части станка укрепляют штатив с индикатором так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Шпиндель приводят во вращение (в рабочем направлении). При каждом измерении шпиндель должен сделать не менее двух

оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в каждом его положении. Допустимые отклонения: у торца 0,007 мм: на длине L = 200 мм - 0,01 мм.

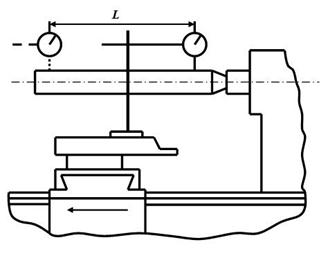

6. Параллельность оси вращения шпинделя передний бабки продольному перемещению суппорта в двух плоскостях (рис. 3.5).

В отверстие шпинделя вставляют контрольную оправку с цилиндрической измерительной поверхностью. На резцедержателе суппорта устанавливают штатив с индикатором так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на всю длину хода. Измерения производят по двум диаметрально противоположным образующим оправки (при повороте шпинделя на 180°. Отклонение определяют как среднюю арифметическую не менее чем двух измерений в каждой плоскости, каждый из которых определяют как наибольшую алгебраическую разность показаний индикатора при перемещении суппорта. Допустимые отклонения на расстоянии L = 200 мм в вертикальной плоскости 0,016 мм; в горизонтальной плоскости 0,008 мм.

В отверстие шпинделя вставляют контрольную оправку с цилиндрической измерительной поверхностью. На резцедержателе суппорта устанавливают штатив с индикатором так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на всю длину хода. Измерения производят по двум диаметрально противоположным образующим оправки (при повороте шпинделя на 180°. Отклонение определяют как среднюю арифметическую не менее чем двух измерений в каждой плоскости, каждый из которых определяют как наибольшую алгебраическую разность показаний индикатора при перемещении суппорта. Допустимые отклонения на расстоянии L = 200 мм в вертикальной плоскости 0,016 мм; в горизонтальной плоскости 0,008 мм.

7. Параллельность продольного перемещения верхних салазок суппорта оси вращения шпинделя передней бабки в вертикальной плоскости (рис. 3.6).

В отверстие шпинделя вставляют контрольную оправку с цилиндрической измерительной поверхностью. На верхних салазках суппорта устанавливают штатив с индикатором так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Верхние салазки суппорта перемещают вдоль оси шпинделя.

В отверстие шпинделя вставляют контрольную оправку с цилиндрической измерительной поверхностью. На верхних салазках суппорта устанавливают штатив с индикатором так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Верхние салазки суппорта перемещают вдоль оси шпинделя.

Измерение производят не менее чем в трех поперечных сечениях оправки по двум диаметрально противоположным ее образующим. Отклонение определяют как среднюю арифметическую результатов двух измерений, каждый из которых определяется как наибольшая алгебраическая разность показаний индикатора в указанных положениях салазок суппорта. Допустимые отклонения: 0,02 мм на длине L = 100 мм.

8. Параллельность оси конического отверстия пиноли задней бабки перемещению суппорта в двух взаимно перпендикулярных плоскостях (рис. 3.7).

В отверстие пиноли задней бабки вставляют цилиндрическую оправку. На суппорте устанавливают штатив с индикатором так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на длину L Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в указанных положениях суппорта. Допустимые отклонения на длине 20 мм; в вертикальной и горизонтальной плоскостях 0,02 мм.

В отверстие пиноли задней бабки вставляют цилиндрическую оправку. На суппорте устанавливают штатив с индикатором так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на длину L Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в указанных положениях суппорта. Допустимые отклонения на длине 20 мм; в вертикальной и горизонтальной плоскостях 0,02 мм.

2015-02-24

2015-02-24 6291

6291