Экспериментально-теоретическим методом определения точки приложения равнодействующей удельных давлений проведены исследования над пластелином Гутовского и Сведе-Швец [65], опыты Вейса [66] по холодной прокатке латуни и выводы Сведе-Швец и Королева [68] по бесслитковой прокатке стали.

- Выводы Гутовского и Сведе-Швец

Гутовский и Сведе-Швец исходили из определения крутящего момента М и величины вертикальной  и горизонтальной

и горизонтальной  , слагающих давления на подшипники валков, при помощи месдоз, установленных на специально сконструированном стане по методу, заимствованному у Головина [67] (идея была предложена еще Холленбергом |46|).

, слагающих давления на подшипники валков, при помощи месдоз, установленных на специально сконструированном стане по методу, заимствованному у Головина [67] (идея была предложена еще Холленбергом |46|).

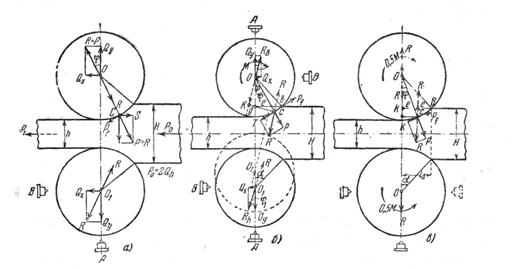

Исследовались три основных случая прокатки, схемы которых представлены на фиг. 68, а, 6, в.

В первом случае (фиг. 68, а) между двумя неприводными валками полоса протягивается (волочение) или проталкивается (прессование) внешними силами Р  (или Р

(или Р  ), которые при деформации полосы вызывают силы реакции

), которые при деформации полосы вызывают силы реакции  , проходящие через центры валков, так как к валкам не приложены никакие внешние крутящие моменты, кроме момента трения.

, проходящие через центры валков, так как к валкам не приложены никакие внешние крутящие моменты, кроме момента трения.

|

|

|

Считая, что крутящие моменты, вызываемые трением металла о валки, взаимно уравновешиваются, определяют неизвестную точку приложения С (равнодействующей) силы Р =  , проходящей под углом

, проходящей под углом  , путем экспериментального измерения сил

, путем экспериментального измерения сил  и

и  при помощи месдоз. Авторы считают, что, установив значение угла

при помощи месдоз. Авторы считают, что, установив значение угла  , можно получить представление о законе изменения элементарных давлений металла на валки, необходимом для вычисления силы Р.

, можно получить представление о законе изменения элементарных давлений металла на валки, необходимом для вычисления силы Р.

Во втором случае, когда верхний валок приводной (фиг. 68, б), вся система сил уравновешивается крутящим моментом М верхнего валка и моментом сил реакций  и

и  (момент пары сил

(момент пары сил  плечом е), составляющие которых измеряются месдозами. Равнодействующую

плечом е), составляющие которых измеряются месдозами. Равнодействующую  (сплошная стрелка) можно разложить на взаимно перпендикулярные составляющие: Р (радиальную) и Т (тангенциальную).

(сплошная стрелка) можно разложить на взаимно перпендикулярные составляющие: Р (радиальную) и Т (тангенциальную).

Нормальная сила Р вызывает силу трения Рf = Т валков о металл.

Следовательно, можно написать равенство:

(4)

(4)

Зная одну из величин  или Р и угол

или Р и угол  , можно определить крутящий момент. Угол

, можно определить крутящий момент. Угол  между силой Р и вертикалью определяется из равенства:

между силой Р и вертикалью определяется из равенства:

(5)

(5)

Фиг. 68. Схемы действия сил при различных случаях прокатки по Гутовскому и Сведе-Швец: а— процесс волочения или прессования на неприводных валках; б — прокатка при верхнем приводном и нижнем холостом валке, в — прокатка при обоих приводных валках

но  ,

,

где  определяется зависимостью

определяется зависимостью

,

,

Значение  определяется из уравнения:

определяется из уравнения:

(6)

(6)

В третьем случае, когда оба валка приводные (фиг. 68, в), к каждому из них приложено 0,5 М.

В этом случае расположение сил обоих валков симметричное (на чертеже показано только со стороны верхнего валка), в результате чего равнодействующая  направлена вертикально, а ее величина измеряется вертикальной месдозой (опыты подтвердили, что горизонтальные месдозы, с какой бы стороны они ни были расположены, не показывают давлений).

направлена вертикально, а ее величина измеряется вертикальной месдозой (опыты подтвердили, что горизонтальные месдозы, с какой бы стороны они ни были расположены, не показывают давлений).

|

|

|

Следовательно, для одного валка:

0,5 М =  е, (7)

е, (7)

для двух валков:

где  -длина проекции дуги захвата.

-длина проекции дуги захвата.

Но  (8)

(8)

и  (9)

(9)

Откуда  (10)

(10)

где В — ширина полосы, а К — коэффициент, характеризующий закон распределения удельных давлений по дуге захвата (К= 1 при  ).

).

Таким образом, зная угол  , т. е. положение силы Р в зоне угла захвата, можно определить коэффициент К и, следовательно, значения величин Р,

, т. е. положение силы Р в зоне угла захвата, можно определить коэффициент К и, следовательно, значения величин Р,  , е и М по уравнениям (10), (9), (8) и (7).

, е и М по уравнениям (10), (9), (8) и (7).

Для определения угла  экспериментальным путем был проведен ряд опытов, в результате которых установлено, что в случаях протягивания (волочения), проталкивания (прессования) между двумя неприводными валками (первый случай) или прокатки полосы на обоих приводных валках (третий случай) точка приложения равнодействующей давлений металла на валки соответствует середине угла захвата

экспериментальным путем был проведен ряд опытов, в результате которых установлено, что в случаях протягивания (волочения), проталкивания (прессования) между двумя неприводными валками (первый случай) или прокатки полосы на обоих приводных валках (третий случай) точка приложения равнодействующей давлений металла на валки соответствует середине угла захвата

( ); во втором же случае

); во втором же случае  =

=  (со стороны приводного валка) и

(со стороны приводного валка) и  (со стороны холостого).

(со стороны холостого).

Следует признать, что опыты прокатки пластилина, несмотря на правильно выбранный метод исследования, не дали достаточно полных результатов в смысле определения угла равнодействующей.

Не вдаваясь пока в детальный анализ (см. ниже), можно отметить, что выводы для первых двух случаев находятся в некотором противоречии с опытными данными Люега о точке приложения равнодействующей при неравномерном распределении удельных давлений по дуге захвата и относительно зависимости изменения этих давлений от различных факторов (обжатие, диаметр валков, толщина полосы, внешние силы и пр.), что упущено авторами, но подробно изложено Вейсом.

- Выводы Вейса

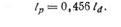

По Вейсу удельное давление р в основном зависит от природного сопротивления металла давлению (отождествляемого некоторыми с пределом текучести) и коэффициента трения f между валками и металлом. На характер распределения удельного давления по дуге захвата оказывают, кроме того, влияние величина обжатия, диаметр валков и толщина полосы, приобретающая большое значение при размерах, меньших 2,5 мм.

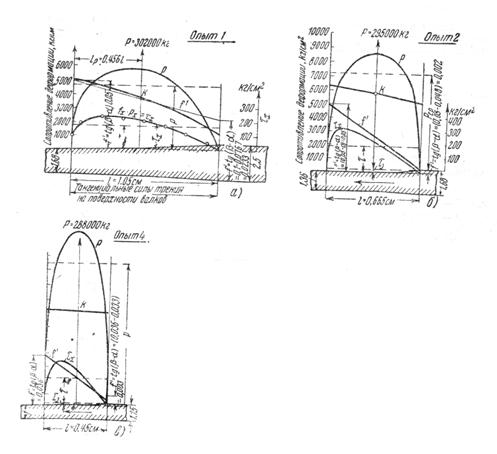

Фиг. 69. Распределение удельных давлений и удельных сил трения по дуге захвата (по Вейсу):

а — опыт 1; б — опыт 2; в — опыт 4

Характер распределения удельного давления р по дуге захвата влияет на положение равнодействующей, точка приложения которой лежит на расстоянии (0,3 – 0,5)  - длина проекции дуги захвата со стороны выхода металла из валков. Последнее, в свою очередь, сказывается на расходе мощности, являющейся функцией крутящего момента М или произведения равнодействующей силы Р на плечо

- длина проекции дуги захвата со стороны выхода металла из валков. Последнее, в свою очередь, сказывается на расходе мощности, являющейся функцией крутящего момента М или произведения равнодействующей силы Р на плечо  =(0,3-0,5)

=(0,3-0,5)  .

.

При нормальных обжатиях и толщине полосы, большей 2,5мм, плечо равно 0,5  , при малых же углах захвата и тонкой полосе плечо уменьшается, равнодействующая (в связи с перемещением центра тяжести площади удельных давлений) также перемещается, а ее величина становится больше (см. фиг. 69, а, б, в).

, при малых же углах захвата и тонкой полосе плечо уменьшается, равнодействующая (в связи с перемещением центра тяжести площади удельных давлений) также перемещается, а ее величина становится больше (см. фиг. 69, а, б, в).

Прокатка латуни (Л-63) из горячекатаной заготовки производилась в четыре пропуска на стане для холодной прокатки кварто 550/275  800 мм. 1-я серия опытов (№1-4): 2,5—1,68—1,36—1,15 — 1,0 мм. Ширина ленты равнялась 620 мм.

800 мм. 1-я серия опытов (№1-4): 2,5—1,68—1,36—1,15 — 1,0 мм. Ширина ленты равнялась 620 мм.

Во время прокатки замерялись: толщина полосы, давление на нее и расходуемая мощность (табл. 10). Остальные величины, необходимые для расчетов, были получены аналитическим и графическим путем.

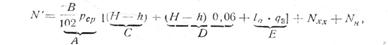

Для подсчетов была выведена следующая формула:

(11)

(11)

где  — измеренная мощность, квт,

— измеренная мощность, квт,

— мощность холостого хода, квт,

— мощность холостого хода, квт,

—мощность, расходуемая на намоточных барабанах, квт,

—мощность, расходуемая на намоточных барабанах, квт,

— окружная скорость, м/сек;

— окружная скорость, м/сек;

В— ширина полосы, см;

Н,  — толщина металла до и после пропуска, см;

— толщина металла до и после пропуска, см;

|

|

|

- среднее сопротивление деформации, равное:

- среднее сопротивление деформации, равное:

(12)

А  С — мощность, отнесенная к окружности валков (чистая мощность деформации), квт;

С — мощность, отнесенная к окружности валков (чистая мощность деформации), квт;

А  — потери на трение в передаче привода во время прокатки;

— потери на трение в передаче привода во время прокатки;

А  Е — потери на трение в подшипниках при прокатке;

Е — потери на трение в подшипниках при прокатке;

— коэффициент (в данном случае при роликовых подшипниках, равный 0,0075);

— коэффициент (в данном случае при роликовых подшипниках, равный 0,0075);

N  — чистая мощность прокатки, квт.

— чистая мощность прокатки, квт.

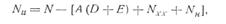

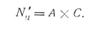

Чистая мощность прокатки определялась как разность между измеренной мощностью и подсчитанной на трение по формуле (11) с исключением члена С, учитывающего работу на валках:

(13)

(13)

где N—мощность, измеренная при опытах или подсчитанная по формуле (11) —  .

.

По той же формуле (11) чистая мощность

(14)

(14)

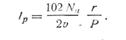

Зная чистую мощность прокатки, можно определить плечо равнодействующей из уравнения:

(15)

(15)

где Т—окружная сила трения;

—радиус валка.

—радиус валка.

Согласно формуле Вейса для чистой работы прокатки, получаем:

(16)

(16)

Решая относительно Т и подставляя его значение в формулу (15), получаем:

(17)

(17)

Считается, что при отсутствии опережения (V =  ) имеет место равенство

) имеет место равенство

при V  > V имеем

> V имеем  . Случай, когда

. Случай, когда  возможен при образовании складок на материале.

возможен при образовании складок на материале.

Элементарная сила трения на поверхности валка в кг/см  будет

будет

(18)

(18)

а из формулы (16)

Откуда

(19)

(19)

с другой стороны [66]:

(20)

см. на фиг. 69.

см. на фиг. 69.

Для изучения всех факторов, влияющих на процесс прокатки, по данным первого опыта построена диаграмма (фиг. 69, а); 10 определялось по формуле (17):

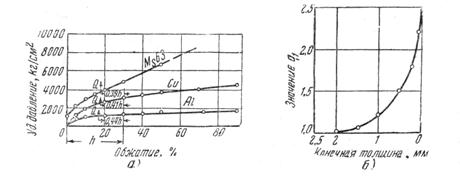

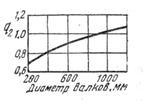

Линия  строится по данным фиг. 70, а, линия

строится по данным фиг. 70, а, линия  — по табл. 10, причем

— по табл. 10, причем  определяется по диаграмме фиг. 70, б, а

определяется по диаграмме фиг. 70, б, а  зависит от диаметра валков (фиг. 71). Кривая р наносится приблизительно с расчетом, чтобы ее площадь была равновелика площади

зависит от диаметра валков (фиг. 71). Кривая р наносится приблизительно с расчетом, чтобы ее площадь была равновелика площади

и чтобы центр ее тяжести находился на расстоянии

и чтобы центр ее тяжести находился на расстоянии  ср от выхода из валков, т. е. чтобы равнодействующая Р проходила через центр тяжести площади, ограничиваемой кривой Р.

ср от выхода из валков, т. е. чтобы равнодействующая Р проходила через центр тяжести площади, ограничиваемой кривой Р.

Фиг. 70. Диаграммы Вейса по определению: а — природного сопротивления металла  ; б — коэффициента

; б — коэффициента  , зависящего от толщины полосы

, зависящего от толщины полосы

Величина  для гладкой поверхности равна 0,05, но в опыте 1 (первый проход), когда металл после горячей прокатки шероховат, следует брать (до момента входа в валки)

для гладкой поверхности равна 0,05, но в опыте 1 (первый проход), когда металл после горячей прокатки шероховат, следует брать (до момента входа в валки)  =0,1—0,11; для момента выхода из валков: 0,05—0,055 (лента уже частично отшлифована).

=0,1—0,11; для момента выхода из валков: 0,05—0,055 (лента уже частично отшлифована).

|

|

|

Для 1-го опыта  = 0,0767, откуда

= 0,0767, откуда  = 0,0233 (фиг. 69, а), где

= 0,0233 (фиг. 69, а), где  по опыту 1 имеет весьма плавный характер, тогда как в опытах 2 и 4 (фиг. 69, б и в) она подымается круто вверх в направлении прокатки, отсюда следует, что по мере прокатки (от пропуска к пропуску) угол трения

по опыту 1 имеет весьма плавный характер, тогда как в опытах 2 и 4 (фиг. 69, б и в) она подымается круто вверх в направлении прокатки, отсюда следует, что по мере прокатки (от пропуска к пропуску) угол трения  уменьшается. С увеличением суммарного обжатия и связанного с этим наклепа значительно сильнее понижается коэффициент

уменьшается. С увеличением суммарного обжатия и связанного с этим наклепа значительно сильнее понижается коэффициент  =

=  .

.

Перемножая величины  и р, взятые на расстоянии х от выхода из валков, получаем элементарную силу трения

и р, взятые на расстоянии х от выхода из валков, получаем элементарную силу трения

Площадь, ограничиваемая линией  , должна равняться площади

, должна равняться площади  и, следовательно, соответствовать уравнению (19), в противном случае необходимо изменить

и, следовательно, соответствовать уравнению (19), в противном случае необходимо изменить  ,так как

,так как  было принято произвольно. Дальнейшее построение кривых (фиг. 69, б) производится аналогично указанному выше.

было принято произвольно. Дальнейшее построение кривых (фиг. 69, б) производится аналогично указанному выше.

Фиг. 71. Зависимость  от диаметра валков по Вейсу

от диаметра валков по Вейсу

2015-02-14

2015-02-14 1415

1415