Обеспечивают точность конечного положения устройств, предназначенных для поворота на определенный фиксированный угол. К ним предъявляют требования точности, жесткости, долговечности. Помимо самой фиксации фиксатор обычно в конце поворота своей скошенной гранью осуществляет окончательный доворот в рабочую позицию. Расчетная схема приведена на рис. 4.10.

Основным недостатком простейших устройств с одним фиксатором является наличие зазоров и направляющих фиксатора, что существенно снижает точность фиксации. Поэтому чаще используют принцип двойной фиксации, когда на ряду с основным фиксаторам предусматривают другой подвижный фиксатор или рычаг, назначение которого сводится к выбору зазоров и созданию натяга во всей системе фиксации.

Для повышения точности и жесткости фиксаторы следует располагать на максимальном удалении от центра поворота. Операции, требующие высокой точности, следует выполнять в зоне между фиксатором и центром поворота. Для ослабления вредного влияния динамических процессов на точность фиксации следует уменьшать массу поворотного устройства и снижать скорость фиксатора. Лучшие результаты обеспечивают фиксаторы перемещаемые принудительно от специального привода с гарантированной постоянной вели чиной силы прижима.

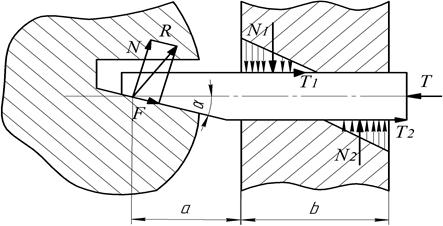

Рис. 4.10. Схема сил, действующих на фиксатор

Силу Т (рис. 4.10.) необходимую для надёжного и быстрого прижима, рассчитывают на основе заранее известной величины окружной силы R, идущей на преодоление сил трений в круговых направляющих и опорах поворотного устройства. Из условия равновесия фиксатора; Т = Т0 + Т1 + Т2 . Если для упрощения допустить, что силы N1 и приложены на концах опоры фиксатора, то после несложных преобразований можно записать:

,

,

где a - угол скоса фиксатора, который должен быть меньше угла трения и обычно равен 40-50; r - угол трения на скосе фиксатора, m - коэффициент трения в направляющих фиксатора.

4.7.Зажимные устройства .

Удерживают обрабатываемые детали, инструменты и связанные с ними узлы станка в требуемом рабочем положении. Необходимую силу зажима определяют исходя из того, чтобы: в затянутом стыке не создавались необратимые пластические деформации и не происходил срыв заготовки под действием внешнего нагружения. Предельное значение касательной нагрузки, когда смещения сохраняют упругий характер, может быть представлено в виде  , где fy = 0.12...0,15 - коэффициент, равный половине коэффициента трения при начале движения.

, где fy = 0.12...0,15 - коэффициент, равный половине коэффициента трения при начале движения.

Суммарная сила зажима на всех рабочих поверхностях зажимного устройства может быть определена приближённо из условия  , где: Т – касательная сила от внешней нагрузки.

, где: Т – касательная сила от внешней нагрузки.

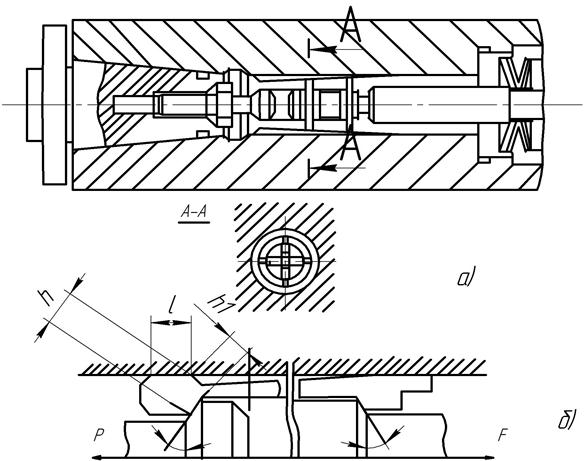

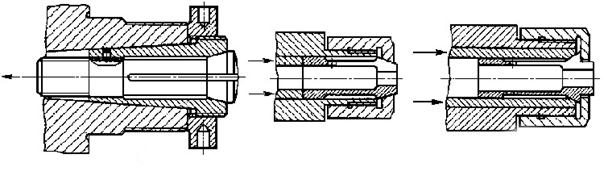

В металлорежущих станках весьма важным условием является стабильность зажима и отсутствие увода подвижного узла, что немаловажно, связано с потерей точности позиционирования. Часто с этой целью зажим осуществляют через промежуточные упругие элементы, (планки, ленты). На рис.4.11.,а приведена конструкция, а на рис.4.11,б расчетная схема устройства для автоматического зажима инструмента в коническом отверстии шпинделя многошпиндельного станка.

Для того, чтобы точность центрирования конического хвостовика инструмента в шпинделе не нарушалась, сила от пакета тарельчатых пружин передаемся через четыре упругих рычага со скосами. Кроме того, и шток, передающий силу от пружин к рычагам, также имеет большую радиальную податливость вследствие этого возможность самоустановки.

Из условия равновесия рычагов при зажиме (рис.78,б), можно составить систему уравнений:

где a - угол скоса на рычагах; f - коэффициент трения.

Рис. 4.10. Устройство для автоматического зажима инструмента в многооперационных станках: а) конструкция; б) расчетная схема.

Знак плюс соответствует зажиму, а знак минус справедлив для перемещения штока влево при разжиме. Решение системы уравнений равновесия дает возможность определить силу, которую необходимо создать на штоке, в зависимости от величины силы затягивания, соответственно призажиме:

и при разжиме

Сила, развиваемая пакетом тарельчатых пружин, должна превышать значение требуемой силы на штоке с учетом потерь на трение между пружинами

,

,

где: коэффициент k = (0,9…0,5), принимают по экспериментальным данным в зависимости от числа пружин в пакете (с увеличением числа пружин k уменьшается).

Цанговые зажимные устройства (рис.4.12.) используют в токарных автоматах для зажима прутков и обрабатываемых деталей. В результате упругости лепестков цанги компенсируют в некоторой мере исходные погрешности и обеспечивают требуемую точность центрирования. Принцип их действия и метод расчета в некоторой мере подобен изложенному выше.

Рис. 4.12. Цанговые зажимные устройства.

В зависимости от вида звена с самоторможением конструкции зажимных устройств отличается большим разнообразием - клиновые, винтовые, эксцентриковые. Звено с самоторможением используются для того, чтобы двигатели привода зажимного устройства работали только в кратковременном режиме зажима или разжима. По условию стабильности зажима самотормозящуюся передачу целесообразно располагать в конце кинематической цепи привода и в непосредственной близости к зажимному устройству. Клинья и эксцентрики зажимных устройств изготавливают из малоуглеродистой стали с последующей цементацией и закалкой.

В зажимных автоматических устройствах используют электромеханический, гидравлический и пневматический приводы.

Электромеханический привод используют для зажима помимо момента, создаваемого двигателем, также маховый момент всех элементов привода. Зажим осуществляется в виде нескольких последовательных этапов. После выбора всех зазоров в кинематической цепи привода начинается первый этап зажима, во время которого упругая деформация в приводе возрастает до тех пор, пока значение момента двигателя не достигнет предельно допустимого значения по току. Второй этап зажима происходит при отключенном двигателе за счет кинематической энергии вращающихся по инерции элементов привода (двигателя, вала, передачи). Вся накопленная кинематическая энергия привода переходит в потенциальную энергию деформации и обуславливает дополнительный момент (или силу) зажима. После достижения нулевой скорости все элементы привода без самоторможения свободно раскручиваются. При разжиме момент двигателя может оказаться недостаточным для преодолении суммарного момента зажима с добавкой от сил инерции; поэтому в электромеханическом приводе обычно предусматривает зубчатую муфту. За время первого оборота двигатель успевает набрать рабочую скорость, и разжим происходит под действием суммы моментов двигателя и момента инерции раскрученных масс привода. Кроме того, разжим сопровождается упругим ударом и динамическим характером воздействия момента.

Гидравлический привод широко используют для зажимных устройств в тех случаях, когда это не связано с большой продолжительностью трубопроводов.

Пневматический привод широко используют в станках - автоматах в АЛ. Различают с избыточным давлением и вакуумные.

При конструировании зажимных устройств, следует устранять возможность перекосов в подвижном состоянии привода, поскольку сила трения и соответственно КПД привода могут при этом существенно изменяться.

Для зажима небольших деталей при их окончательной обработке применяют магнитные, вакуумные, примораживающие и некоторые другие устройства.

Магнитные зажимные устройства нашли применение в шлифовальных и некоторых других станках для отделочной обработки деталей из магнитных материалов. При питании постоянным током магнитные зажимные устройства в зависимости от конструкции самого устройства и от характера закрепляемых деталей способны развивать силу притяжения 0.2...1.2 МПа. Большим недостатком магнитных зажимных устройств и питание катушки постоянным током является постоянной выделение тепла и нежелательные при этом температурные деформации. Поэтому весьма перспективными являются магнитные зажимы на постоянных магнитах, способна развивать значительную силу притяжения, не требующие коммуникаций питания и не являющиеся источниками выделения тепла.

Вакуумные зажимные устройства применяют для закрепления деталей из листового немагнитного материала или в тех случаях, когда немагнитные детали нежелательны. Предельно возможная сила прижима ограничивается величиной атмосферного давления и не может превышать 0,1 МПа на рабочей поверхности с вакуумом.

Устройства для примораживания используют при шлифовании небольших деталей из немагнитных материалов. Холодильник состоит обычно из корпуса, внутри которого размещены термоэлементы, образующие батарею. Тепло от батареи отбирается циркулирующей водой, а холодные её спаи сопрягаются с поверхностью, на которой примораживаются закрепляемые детали. Температура рабочей поверхности в течение нескольких минут снижается до -20° и примерно за то же время нагревается до комнатной температуры при освобождении деталей. Метод примораживания обеспечивает более высокую точность крепления деталей, чем метод приклеивания.

2015-02-04

2015-02-04 1507

1507