Разработка технологического процесса изготовления детали заканчивается составлением и оформлением комплекта технологических документов.

Состав и формы технологических карт, входящих в комплект документов, зависят от вида технологического процесса (единичный, типовой или групповой), типа производства и степени использования средств вычислительной техники и информационных технологий. По степени детализации информации каждый из указанных видов технологических процессов предусматривает различное изложение содержания операций и комплектность документов.

В маршрутном технологическом процессе содержание операций излагается в маршрутной карте без указания переходов, режимов обработки. Такая форма применяется в единичном и мелкосерийном типах производства.

В операционном технологическом процессе маршрутная карта содержит только наименование всех операций в технологической последовательности, включая контроль, термообработку, перемещение и т. п., технологическое оборудование и перечень документов. Сами операции подробно описываются в операционных картах. Такая форма применяется в серийном и массовом типах производства.

|

|

|

В маршрутно-операционном технологическом процессе предусматривается краткое описание содержания отдельных операций в маршрутной карте, а остальные операции оформляются в операционных картах.

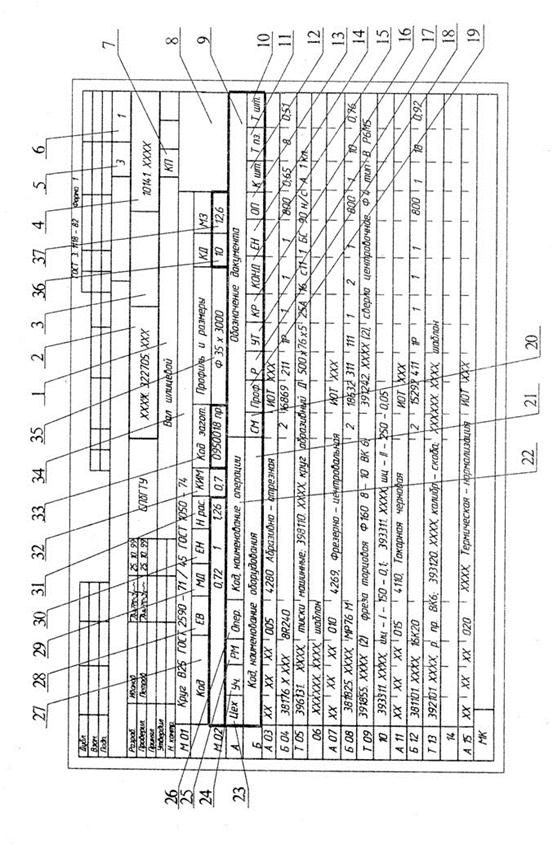

Маршрутная карта (МК) является основным и обязательным документом любого технологического процесса. Формы и правила оформления МК регламентируются по ГОСТ 3.1118 – 82.

К заполнению граф технологических документов предъявляются следующие требования:

1) Каждая строка мысленно делится по горизонтали пополам и информацию записывают в нижней части, оставляя верхнюю часть для внесения изменений.

2) Для граф, выделенных утолщенными линиями, существует три варианта заполнения:

· графы заполняются кодами и обозначениями по классификаторам и стандартам;

· информация записывается в раскодированном виде;

· информация записывается в виде кодов с расшифровкой.

Для изложения технологических процессов в маршрутной карте используют способ заполнения, при котором информацию вносят построчно несколькими типами строк. Каждому типу строки соответствует свой служебный символ. Служебные символы условно выражают состав информации, размещаемой в графах данного типа строки, и предназначены для обработки информации средствами автоматизации. В качестве служебных символов приняты прописные буквы русского алфавита, проставляемые перед номером соответствующей строки. Указание соответствующих служебных символов в зависимости от размещаемого состава информации, в графах МК следует выполнять в соответствии с таблицей 51.

|

|

|

Сведения, вносимые в отельные графы и строки маршрутной карты, выбираются из таблицы 52

Таблица 51

Содержание информации на строках маршрутной карты в соответствии

со служебными символами

| Обозначение служебного символа | Содержание информации, вносимой в графы, расположенные на строке |

| А | Номер цеха, участка, рабочего места, код и наименование операции, номер инструкции по охране труда |

| Б | Код, наименование оборудования, информация о трудозатратах, код профессии, разряд, условия труда, объем партии, единица нормирования |

| К | Информация о комплектации СЕ (изделия) с указанием наименования и обозначения деталей, СЕ, их количества |

| М | Информация о применяемом материале, исходной заготовке, коды единицы величины, единицы нормирования, заготовки, о массе детали и заготовки, норме расхода |

| О | Содержание перехода |

| Т | Информация о применяемой технологической оснастке |

| Р | Информация о режимах обработки |

| Рис.31 Пример заполнения маршрутной карты |

Таблица 52

Содержание информации, вносимой в отдельные графы и строки

маршрутной карты

| № п.п. | Условное обозначение | Служеб. символ | Содержание информации | ||

| – | – | Наименование изделия (детали, СЕ) | |||

| – | – | Обозначение изделия по основному конструкторскому документу или код по конструкторскому классификатору | |||

| – | – | Код технологических признаков для типовых и групповых технологических процессов по технологическому классификатору | |||

| – | – | Обозначение документа по ГОСТ 3.1201 – 85 | |||

| – | – | Общее количество листов документа | |||

| – | – | Порядковый номер листа документа | |||

| – | – | Литера, присвоенная технологическому документу | |||

| – | – | Графа для особых указаний | |||

| Обозначение документа | А | Обозначение документов, применяемых при выполнении операции (например, ИОТ – инструкция по охране труда) | |||

| Тшт | Б | Норма штучного времени на операцию (мин) | |||

| Тпз | Б | Норма подготовительно-заключительного времени на операцию (мин) | |||

| Кшт | Б | Коэффициент штучного времени при многостаночном обслуживании: | |||

| Кол. станков | |||||

| Кшт | 0,65 | 0,48 | 0,39 | 0,35 | |

| ОП | Б | Объем производственной партии | |||

| ЕН | М02, Б, К, М | Единица нормирования, на которую установлена норма расхода материала, или норма времени | |||

| КОИД | Б | Количество одновременно обрабатываемых заготовок | |||

| КР | Б | Количество исполнителей, занятых при выполнении операции | |||

| УТ | Б | Код условий труда. Включает в себя цифру (условия труда) и букву (вид нормы времени). Условия труда: 1 – нормальные; 2 – тяжелые или вредные; 3 – особо тяжелые (вредные). Вид нормы времени: Р – расчетно-аналитическая; И – исследовательски- аналитическая; Х – хронометражная; О – опытно-статистическая | |||

| Р | Б | Разряд работы (и, возможно, код формы оплаты труда) |

Продолжение таблицы 52

| ПРОФ | Б | Код профессии по классификатору | |

| СМ | Б | Код степени механизации труда (1 – наблюдение за работой авт. оборудования; 2 – работа с помощью авт. оборудования; 3 – вручную на станках и машинах; 4 – вручную; 5 – наладка). | |

| Код, наименование оборудования | Б | Код и наименование оборудования | |

| Код, наименование операции | А | Код операции по классификатору. Наименование операции. | |

| Цех | А | Номер цеха, в котором выполняется операция | |

| Уч | А | Номер участка | |

| РМ | А | Номер рабочего места | |

| Опер | А | Номер операции по технологическому процессу | |

| Код | М02 | Код материала | |

| ЕВ | М02, К М | Код единицы величины (массы, длины и т.п.). Допускается указывать единицы измерения. | |

| МД | М02 | Масса детали | |

| ЕН | М02, Б К, М | Единица нормирования, на которую установлена норма расхода (например, 1, 10, 100) | |

| Нрасх | М02, К | Норма расхода материала | |

| КИМ | М02 | Коэффициент использования материала | |

| Код заготовки | М02 | Код заготовки по классификатору. Допускается указывать вид заготовки. | |

| – | М01 | Наименование, сортамент, размер, марка материала, обозначение ГОСТ или ТУ. | |

| Профиль и размеры | М02 | Обозначение профиля и размеров заготовки | |

| КД | М02 | Количество деталей, изготавливаемых из одной заготовки | |

| МЗ | М02 | Масса |

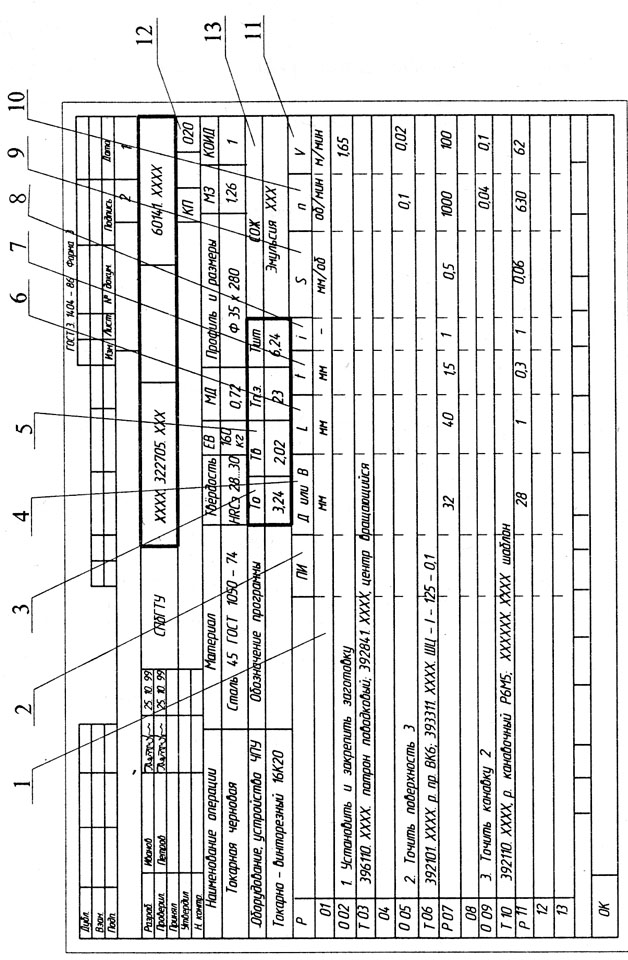

Операционная карта. Структура построения операционной карты (ОК) идентична маршрутной. Запись информации выполняется построчно с привязкой к соответствующим служебным символам.

|

|

|

Указание единиц измерения величины следует выполнять в заголовках соответствующих граф. Допускается указывать единицы величины параметров технологических режимов после их числовых значений, например: 40 мм; 0,2 мм/об.

Указание данных по технологическим режимам следует выполнять после записи состава применяемой технологической оснастки.

Информацию о технологической оснастке следует записывать в такой последовательности:

1) приспособления;

2) вспомогательный инструмент;

3) режущий инструмент;

4) средства измерения.

Допускается применять условное обозначение видов технологической оснастки: «ПР» – приспособления; «ВИ» – вспомогательный инструмент; «РИ» – режущий инструмент; «СИ» – средства измерения.

При описании содержания перехода необходимо указывать данные по основному (То) и вспомогательному (Тв) времени на уровне строки, где заканчивается описание содержания перехода под служебным символом «О».

Основные графы ОК соответствуют аналогичным графам МК. Информацию по дополнительным графам следует вносить в соответствии с таблицей 53.

Запись содержания перехода следует выполнять в соответствии с рекомендациями ГОСТ 3.1702 – 79.

Таблица 53

Информация по дополнительным графам операционной карты

|

|

|

| Номер пункта поиска | Наименование (условное обозначение графы) | Содержание информации |

| - | Графы для записи содержания перехода, информации по оснастке, режущему и измерительному инструменту | |

| ПИ | Номер позиции инструментальной наладки Графа заполняется для станков с ЧПУ | |

| То | Норма основного времени на операцию, мин | |

| Д или В | Расчетный размер обрабатываемого диаметра (ширины) детали. Данные по “Д” или “B” указываются с учетом величины врезания и перебега. | |

| Тв | Норма вспомогательного времени на операцию, ми | |

| L | Расчетный размер длины рабочего хода с учетом величины врезания и перебега | |

| t | Глубина резания | |

| i | Число рабочих ходов | |

| S | Подача | |

| n | Частота вращения шпинделя | |

| V | Скорость резания | |

| - | Номер операции | |

| СОЖ | Информация по применяемой смазочно-охлаждающей жидкости |

| Рис. 32 Пример заполнения операционной карты |

СПИСОК ЛИТЕРАТУРЫ

1. Балакшин Б.С. Основы технологии машиностроения, М.: Машиностроение, 1969 г. 556 с.

2. Балакшин Б.С. Теория и практика технологии машиностроения, в 2-х кн. М.: Машиностроение, 1982 г.

3. Технология машиностроения (специальная часть) Б.Л. Беспалов, Л.А. Глейзер, И.М. Колесов и др. М.: Машиностроение, 1973 г., 447 с.

4. Егоров М.Е., Дементьев В.И., Дмитриев В.А. Технология машиностроения, М.: Высшая школа, 1976 г., 534 с.

5. Маталин А.А. Технология машиностроения. Л.: Машиностроение, Ленингр. от-ние, 1985 г., 496 с.

6. Мельников А.С. Размерные связи в машине/ РИСХМ, Ростов-на-Дону, 1991 г., 108 с.

7. Колесов И.М. Основы технологии машиностроения. М.: Высшая школа, 2001 гю 591 с.

8. Безжон В.И. Технологичность конструкций машин. Учеб. Пособие. Ростов-на-Дону: Издательский центр ДГТУ, 2000 г., 28 с.

9. Новиков М.П. Основы технологии сборки машин и механизмов. М.: Машиностроение, 1980 г., 592 с.

10. Технология машиностроения. Учебник для вузов/Под ред. А.В. Мухина, А.М. Дальского, Г.Н. Мельникова. – М.: изд. МВТУ им. Н.Э. Баумана, 1998 Т1 – 360 с; Т2 – 350 с.

11. Пособие по решению задач по основам технологии машиностроения. Учебное пособие/ Под ред. О.А. Горленко. – Брянск: БИТМ, 1988 г., 116 с.

12. Справочник технолога – машиностроителя в 2 томах. Том 1 / Под редакцией Косиловой А.Г., Мещерякова Р.К. – 4-е изд., М. Машиностроение, 1985.

13. Справочник технолога – машиностроителя в 2 томах. Том 2 / Под редакцией Косиловой А.Г., Мещерякова Р.К. – 4-е изд., М. Машиностроение, 1986.

14. Мельников А.С. Технология машиностроения: основы достижения точности детали. Учебное пособие. Ростов-на-Дону: Издательский центр ДГТУ, 1995 г., 128 с.

15. Справочник инструментальщика / И.А. Ординарцев, Г.В. Филиппов и др.; Под общ. ред. И.А. Ординарцева – Л. Машиностроение, 1987.

16. Обработка металлов резанием: Справочник технолога. / Под редакцией Панова А.А. М. Машиностроение, 1988.

17. Конструкционные материалы: Справочник / Б.Н. Арзамасов, В.А. Брострем и др.; Под общ. ред. Б.Н. Арзамасова – М. Машиностроение, 1990.

18. Новиков В.Ю., Схиртладзе А.Г. “Технология станкостроения”: учебное пособие для техникумов. М. Машиностроение, 1990.

19. Обработка металлов резанием. Справочник технолога. Изд. 3-е, под редакцией Г.А. Монахова. М. Машиностроение, 1974.

20. Поливанов П.М., Поливанова Е.П. “Таблицы подсчета массы деталей и материалов” справочник – 10-е изд. М.: Машиностроение. 1987 г.

21. Режимы резания труднообрабатываемых материалов: Справочник / Я.Л. Гуревич, М.В. Горохов и др. / 2-е изд. М. Машиностроение, 1986.

22 Общемашиностроительные нормативы времени и режимов резания на работы, выполняемые на металлорежущих станках с ЧПУ – ЦБПНТ при НИИ труда. М.:Машиностроение. 1980.

23. Прогрессивные режущие инструменты и режимы резания металлов: Справочник / В.И. Баранчиков, А.В. Жариков и др.; Под общ. ред. В.И. Баранчикова – М. Машиностроение, 1990.

24. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 1. ЦБПНТ при НИИ Труда. 2-е издание; М.: Машиностроение, 1974.

25. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 2. ЦБПНТ при НИИ Труда. 2-е издание; М.: Машиностроение, 1974.

26. Режимы резания металлов. Справочник. / под ред. Ю.В. Барановского. Изд. 3-е. М., “Машиностроение”, 1972.

27. “Общемашиностроительные нормы времени вспомогательного, на обслуживание рабочего места и подготовительного для технического нормирования станочных работ”. ЦБПНТ при НИИ труда. М.:Машиностроение. 1974.

28. Станочные приспособления: Справочник в 2-х томах / под ред. Б.Н. Вардашкина, В.В. Данилевского – том 2 – М. Машиностроение 1984.

29. Добрыднев И.С. Курсовое проектирование по предмету “Технология машиностроения”. Учебное пособие. М.: Машиностроение. 1985.

30. Кузнецов Ю.И., Маслов А.Р., Байков А.Н. Оснастка для станков с ЧПУ: Справочник. – 2-е издание – М.: Машиностроение, 1990.

31. Технология машиностроения. Часть III: Правила оформления технологической документации: Учебное пособие / Под ред. С.Л. Мурашкина. СПб: Изд-во СПбГПУ, 2003. 59с.3

32. Технология машиностроения: проектирование технологии сборки изделий. Учебное пособие. В.А. Лебедев. Ростов-на-Дону, 2005.

33. Косилова А.Г., Мещеряков Р.К., Каменин М.А. “Точность обработки, заготовки и припуски в машиностроении”. Справочник. 1976.

34. Технология машиностроения: В 2 кн. Кн. 1. Основы технологии машиностроения: Учеб. пособ. Для вузов/Э.Л. Жуков, И.И. Козарь, С.Л. Мурашкин и др.; Под ред. С.Л. Мурашкина. – М.: Высш. Шк., 2003. – 295 с.

35. Технология машиностроения: В 2 кн. Кн. 2. Производство деталей машин: Учеб. пособ. Для вузов/Э.Л. Жуков, И.И. Козарь, С.Л. Мурашкин и др.; Под ред. С.Л. Мурашкина. – М.: Высш. Шк., 2003. – 278 с.

36. Высокопроизводительная обработка металлов резанием/Учеб. пособие /МГТУ им. Баумана, 2004 г.

Содержание

| Введение | |

| 1. Деталь как объект машиностроительного производства | |

| 2. Анализ конструкции и размерного описания детали | |

| 2.1 Выявление и описание служебного назначения детали | |

| 2.2 Выявление поверхностей детали по функциональному назначению и их размерного описания | |

| 2.3 Анализ соответствия требований к точности детали и ее служебному назначению | |

| 3. Обоснование типа производства | |

| 4. Анализ технологичности конструкции детали | |

| 5. Унификация и типизация технологического процесса | |

| 6. Выбор исходной заготовки и обоснование методов ее изготовления | |

| 7. Разработка технологического маршрута изготовления детали | |

| 7.1 Достижение показателей точности и разработка маршрута обработки отдельных поверхностей детали | |

| 7.2 Достижение показателей точности взаимного расположения поверхностей, выбор технологических баз и обоснование плана изготовления детали | |

| 7.3 Выбор технологического оборудования | |

| 7.4 Определение содержания операций и формирование технологического маршрута изготовления детали | |

| 7.5 Пример обработки технологического маршрута изготовления детали | |

| 7.6 Технологические маршруты изготовления типовых деталей | |

| 7.6.1 Типовые маршруты обработки | |

| 7.6.2 Технологические маршруты обработки деталей в массовом производстве | |

| 8. Расчет припусков и размеров заготовок по технологическим переходам | |

| 8.1 Методы определения промежуточных припусков, допусков и размеров | |

| 8.2 Расчет припусков при изготовлении деталей из проката | |

| 8.3 Расчет припусков при изготовлении деталей из заготовок, получаемых методом штамповки и литья | |

| 9. Выбор средств технологического оснащения операций | |

| 9.1 Выбор системы и определение эффективности применения станочных приспособлений | |

| 9.2 Выбор режущего инструмента и оценка его эффективности | |

| 9.3 Выбор средств контроля | |

| 10. Расчет и назначение режимов обработки на операциях изготовления деталей | |

| 10.1 Установление режимов обработки аналитическим методом | |

| 10.2 Определение режимов обработки статистическим методом | |

| 11. Нормирование операций изготовления деталей | |

| 12. Технико-экономическое сравнение вариантов изготовления деталей | |

| 13. Оформление технологической документации изготовления деталей | |

| Список литературы |

[*] при расчетах вводить коэффициент, учитывающий действующие цены

* - при расчетах вводить коэффициент, учитывающий действующие цены

2015-04-01

2015-04-01 955

955