Широкослойная наплавка колеблющимся электродом. Широкослойная наплавка колеблющимся электродом относится к высокопроизводительным методам автоматической электродуговой наплавки. Она предназначена для восстановления изношенных плоских и цилиндрических поверхностей. Ее отличительными особенностями являются: применение присадочного материала в виде ленты, сообщение электроду колебательного движения по ее ширине и использование двух потоков тока — для предварительного нагревания ленты и расплавления электродных материалов.

Электрошлаковая сварка и наплавка. Отличительной особенностью электрошлаковой сварки является то, что электродный и свариваемые материалы расплавляются за счет тепла, выделяющегося при прохождении электрического тока через электропроводящий расплавленный шлак, окружающий свариваемые детали.

Электронно-лучевая сварка. Источником энергии при электронно-лучевой сварке служит направленный концентрированный пучок электронов, получаемых в электронной пушке установки для электронно-лучевой сварки и движущихся в электрическом поле с большой скоростью в заданном направлении от катода (источника электронов) к аноду (заготовке).

Лазерная сварка и наплавка. Лазерная сварка, как и электронно-лучевая, относится к методам сварки плавлением высококонцентрированными источниками энергии

Лазерный луч может быть сфокусирован в пятно от десятых долей миллиметра до нескольких микрометров, что позволяет управлять плотностью передаваемой лучом энергии. Благодаря концентрации луча на небольшой площади нагреваемой поверхности может обеспечиваться плотность энергии до 1017 Вт/см2. При такой плотности энергии луч может расплавлять любые материалы, применяемые для сварки и наплавки в виде проволоки, шнуров, лент и порошков, так как для осуществления процесса сварки достаточна плотность энергии лазерного излучения в зоне обработки порядка 105...107 Вт/см2 при длительности воздействия 10-3—10-2 с. Лазерный луч не только поглощается нагреваемой поверхностью, но и отражается от нее, что снижает КПД лазерной установки. Для уменьшения потерь энергии следует искусственно повышать поглощающую способность нагреваемой поверхности, применяя специальные покрытия.

В установках для лазерной сварки и наплавки применяются твердотельные лазеры (с твердым, обычно рубиновым рабочим телом) и газовые лазеры (с газообразным рабочим телом, обычно в виде смеси углекислого газа, азота и гелия). Последние обладают более высокой мощностью (5—10 кВт и более) и эффективны при сварке заготовок большой толщины. Твердотельные лазеры предпочтительнее при наплавке и небольшой толщине сварки, так как позволяют производить ее с большей скоростью по сравнению с газовыми лазерами той же мощности. Это преимущество обусловлено тем, что металлы более эффективно поглощают излучение с меньшей длиной волны, создаваемое твердотельными лазерами.

Преимуществами лазерной сварки по сравнению с дуговой и газовой являются:

— высокое качество сварного соединения благодаря формированию узкого сварного шва, основанного на межатомном взаимодействии свариваемых материалов, что в ряде случаев позволяет исключить его последующую обработку;

— высокое качество сварки при изготовлении и восстановлении деталей, состоящих из разных материалов (например, из легированных и углеродистых сталей);

— высокая скорость сварки (до 500 м/ч);

— практически отсутствие деформаций сваренных изделий благодаря узкому шву и малой зоне термического влияния.

Для восстановления целостности и соединения между собой некоторых типов деталей (тонкостенных, не допускающих нагревания до высокой температуры, как при сварке, и др.) применяется пайка. Этим способом ремонтируют радиаторы, топливные и масляные баки, трубопроводы, электропроводку и др. изделия.

Пайка — это процесс, при котором неразъемное соединение изделий образуется путем расплавления в месте соединения присадочного материала-припоя и его диффузии в металл соединяемых деталей. Температура плавления припоя ниже, чем металла деталей.

Материалы для пайки. Припой должен обладать хорошей смачивающей способностью по отношению к спаиваемым металлам, обеспечивать необходимые механическую прочность, коррозионную стойкость, электропроводность соединения. По возможности он должен не содержать дефицитных материалов, быть технологичным в изготовлении и применении.

При выборе типа припоя (низкотемпературный или высокотемпературный) учитываются материал и допускаемая температура нагрева соединяемых деталей, температура, при которой они эксплуатируются, а также требования к прочности, коррозионной стойкости и др. свойствам паяного соединения. Различают мягкие и твердые припои.

Мягкие припои являются низкотемпературными и применяются, когда к соединению деталей не предъявляются повышенные требования по прочности. Из них более распространены оловянисто-свинцовистые припои, представляющие собой сплав олова и свинца в определенных пропорциях. Они обозначаются сочетанием букв ПОС и числом, которое отражает процентное содержание олова.

Твердые припои относятся к высокотемпературным и применяются в тех случаях, когда детали работают при температуре более 800 °С, а также при повышенных требованиях к прочности паяного соединения. При ремонте машин в основном применяют медно-цинковые твердые припои марок ПМЦ-36, ПМЦ-48, ПМЦ-54, ПОК-62 и др.

Технология пайки. Процесс соединения пайкой включает следующие операции: подготовку детали, пайку и обработку после пайки.

Подготовка детали к пайке включает: очистку кромок деталей от всех видов загрязнений и окислов; нагревание детали до температуры пайки; покрытие флюсом соединяемых поверхностей; закрепление детали (деталей) в специальном приспособлении и установку с его помощью требуемого зазора между соединяемыми поверхностями

Для нагревания деталей и расплавления припоя служат различные типы паяльников — с нагревом от электроспирали, газовой горелки и др. При паянии мягкими припоями применяют также погружение детали в расплав припоя (волновая пайка).

При пайке медно-цинковыми припоями сначала на место пайки наносят флюс в виде порошка или пасты. Затем на деталь укладывают припой в виде изогнутых по форме запаиваемого стыка пластинки или проволоки.

Для расплавления высокотемпературного припоя в зону пайки требуется передать значительное количество тепла, что трудно осуществить обычным паяльником. Поэтому при паянии такими припоями применяют более интенсивные источники нагрева — газопламенный, токи высокой частоты, электроконтактный нагрев по типу контактной сварки и др.

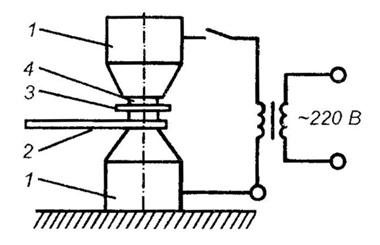

Для электроконтактной пайки можно применять точечные стыковые и роликовые электроконтактные сварочные машины. Нагрев деталей производят газопламенным (сварочной горелкой), электрическим контактным (см. рис. 4.47) или бесконтактным (токами высокой частоты) и другими методами. После паяния деталь медленно охлаждают, очищают от остатков припоя и флюса и промывают водой.

Рис. 4.47. Схема пайки электросопротивлением: 1 — медные электроды; 2 — изделие; 3 — припой; 4 — напаиваемый контакт

Рис. 4.47. Схема пайки электросопротивлением: 1 — медные электроды; 2 — изделие; 3 — припой; 4 — напаиваемый контакт

Особенности паяния алюминиевых изделий. Пайка алюминия представляет определенные технологические трудности, так как образующаяся при нагревании детали и расплавлении припоя окисная пленка оседает вниз и препятствует процессу пайки. Применение флюсов в данном случае неэффективно, так как при невысокой температуре флюс не взаимодействует с окислами и не растворяет их. Поэтому для удаления окисной пленки применяют специальные паяльники, обеспечивающие ее механическое разрушение, например, с абразивным сердечником или ультразвуковые. У паяльников первого типа сердечник выполнен из абразивного материала, что позволяет разрушать окисную пленку, воздействуя на нее сердечником.

2015-05-06

2015-05-06 1526

1526