Лекция 13

План

Определение суммарной погрешности обработки.

Построение точечных диаграмм.

Диаграмма точности действующего технологического процесса обработки.

Определение суммарной погрешности обработки

Условие работы без брака можно записать следующим образом:

,

,

где Т– допуск, выдерживаемый на рассматриваемой операции;  – суммарная погрешность обработки.

– суммарная погрешность обработки.

Различают три вида производственных погрешностей:

1. Случайные погрешности  ;

;

2. Погрешности, изменяющиеся во времени по определенному закону,  ;

;

3. Систематические погрешности  .

.

Суммарная погрешность обработки

,

,

,

,

где m, n, o – количество составляющих погрешностей; ki – коэффициент, учитывающий закон распределения составляющей случайной погрешности (для нормального закона распределения Гаусса  ).

).

При обеспечении точности обработки основное внимание должно быть уделено случайным погрешностями, изменяющимся во времени, поскольку сам характер этих погрешностей затрудняет управление ими. Что же касается систематических погрешностей, то, зная причины их появления и величину в конкретной технологической системе, всегда можно принять меры для локализации этих погрешностей и сведения их к минимуму.

|

|

|

Величина систематических погрешностей зависит от условий выполнения процесса обработки и не изменяется на протяжении обработки всей партии деталей одним инструментом. Источниками возникновения таких погрешностей являются погрешности станка, приспособления, режущего и измерительного инструментов, погрешности средств статической настройки, погрешности самой настройки.

К случайным погрешностям относятся погрешности, возникающие в результате действия следующих факторов:

1. Изменение упругих отжатий в технологической системе из-за колебаний припуска на обработку и твердости материала заготовок.

2. Погрешности базирования и закрепления.

4. Неточности останова столов, кареток, шпиндельных блоков и т.д.

5. Действие субъективного фактора (при работе по методу пробных проходов).

6. Неточности контроля.

7. Случайные колебания температурного режима технологической системы.

8. Случайные колебания интенсивности износа режущего инструмента.

Совместное влияние перечисленных погрешностей на размер обработанной поверхности определяется методами теории вероятностей.

К числу закономерно изменяющихся погрешностей следует отнести прежде всего погрешности обработки, возникающие вследствие размерного износа инструмента и температурных деформаций технологической системы. Кроме того, к закономерно изменяющимся погрешностям можно отнести и погрешности, возникающие за счет изменения деформаций технологической системы вследствие затупления инструмента и изменения координаты точки приложения силы резания.

|

|

|

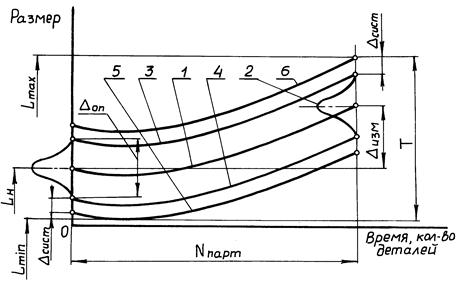

Наглядное представление о комплексном влиянии систематических, закономерно изменяющихся и случайных погрешностей на размер обработанной поверхности деталей, дает диаграмма точности обработки, представленная на рис. 13.1 для случая обработки наружной поверхности.

Рис. 13.1. Диаграмма точности обработки охватываемых поверхностей

На рис. 13.1 линия 1 выражает влияние на размер закономерно изменяющихся во времени погрешностей ( ). Расстояние между линиями 3 и 4, которые эквидистантны линии 1, определяет величину мгновенного поля рассеяния случайных погрешностей (

). Расстояние между линиями 3 и 4, которые эквидистантны линии 1, определяет величину мгновенного поля рассеяния случайных погрешностей ( ). Линии 5 и 6 учитывают возможные систематические погрешности.

). Линии 5 и 6 учитывают возможные систематические погрешности.

Основой для построения диаграммы точности служат точечные диаграммы групповых средних размеров.

2015-04-20

2015-04-20 1339

1339