Основой для построения диаграммы точности действующего технологического процесса обработки служит точечная диаграмма групповых средних размеров.

Групповой средний размер берется по результатам измерения нескольких деталей m, входящих в группу или так называемую пробу.

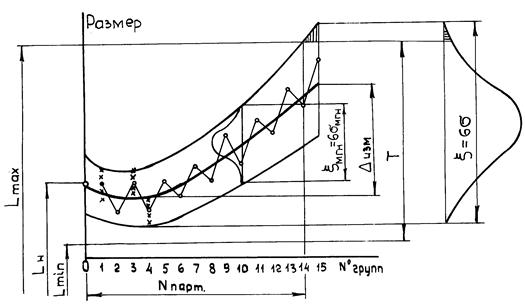

Порядок построения диаграммы точности (рис. 13.4) следующий:

1. На точечной диаграмме проводится линия изменения точности как интерполяционная кривая. Линия должна быть проведена таким образом, чтобы среднее квадратическое отклонение точек до этой линии было бы минимальным.

2. Симметрично относительно линии изменения точности наносятся две линии (эквидистанты), характеризующие размах так называемого мгновенного рассеивания.

Мгновенное рассеивание – условное понятие – это рассеивание размеров деталей, которое могло бы иметь место на любой стадии выполнения операции при условии, если не действовали бы закономерно изменяющиеся погрешности.

Рис. 13.4. Диаграмма точности действующего техпроцесса

|

|

|

Среднее квадратическое отклонение мгновенного рассеивания определяется по диаграмме точности в следующем порядке.

,

,

где Rср – средний размах размеров по нескольким группам (пробам); dn – коэффициент, зависящий от количества деталей в группе.

Величина Rср определяется по формуле

,

,

где Ri – размах размеров в каждой группе (пробе); n – число групп.

В табл. 13.1 приведены значения коэффициента dn в зависимости от количества деталей m в группе.

Таблица13.1

Значения коэффициента dn в зависимости

от количества деталей m в группе

| m | |||||||||

| dn | 1,128 | 1,693 | 2,059 | 2,326 | 2,534 | 2,704 | 2,848 | 2,97 | 3,078 |

3. Проводятся две параллельные оси абсцисс прямые, допускаемые пределы Lmax и Lmin.

Диаграмма точности, построенная для действующего технологического процесса обработки, дает возможность:

а) определить соотношения между  , поскольку общий размах рассеивания размеров в партии определяется рассеиванием вследствие действия закономерно изменяющихся погрешностей и рассеиванием мгновенным, которое зависит только от случайных факторов;

, поскольку общий размах рассеивания размеров в партии определяется рассеиванием вследствие действия закономерно изменяющихся погрешностей и рассеиванием мгновенным, которое зависит только от случайных факторов;

б) установить оптимальные настроечные размер Lнастр и границы подналадок. Из построения диаграммы следует, что количество деталей, обработанных при одной настройке, определяется "началом" обработки, т.е. настроечным размером. Задача вписания диаграммы точности в допускаемые пределы есть, по сути дела, задача настройки, т.е. с какого размера детали надо начать обработку

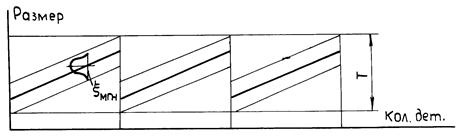

Физическая стойкость инструмента может быть значительно выше, чем его размерная стойкость, поэтому за период физической стойкости можно осуществить несколько подналадок, и диаграмма точности будет в этом случае выглядеть следующим образом (рис. 13.5).

|

|

|

в) определить количество деталей Nпарт, обработанных с одной настройки оборудования.

Из рассмотрения диаграммы точности следует, что закон распределения размеров партии деталей, обработанных при одной настройке, является композиционным.

Рис. 13.5. Диаграмма точности при работе оборудования с подналадками

Здесь имеет место композиция по крайней мере двух законов распределения: закона нормального распределения от совокупного действия случайных погрешностей и закона распределения от действия фактора, изменяющегося во времени – износа инструмента.

s

2015-04-20

2015-04-20 623

623