Сваркой называют процесс получения неразъемных соединений материалов с помощью металлической фазы либо контактированием в твердой фазе под действием давления, теплоты или их сочетаний. Процесс образования сварного соединения состоит из четырех стадий: образования физического контакта между соединяемыми поверхностями, активации контактных поверхностей, объемного развития взаимодействия, кристаллизации.

На первой стадии контактируемые материалы сближаются на расстояние порядка

10-100 нм, между ними образуется физический контакт путем увеличения числа и размеров пятен схватывания по мере сминания гребешков микронеровностей. В этот период начинают действовать физические силы взаимодействия Ван-дер-Ваальса, контактная поверхность пластически деформированного металла активируется вследствие выхода дислокаций, что создает условия возникновения в контакте слабых химических связей.

На второй стадии начинается образование соединения за счет введения дополнительной энергии в зону контакта, усиление активационных процессов на контактируемых поверхностях. В зоне, где энергия активации суммируется с энергией упругих напряжений (обычно в местах упругих искажений кристаллической решетки, дислокаций), возникает активный центр (очаг схватывания). Для активации поверхностей используют различные виды энергии: тепловую, деформации, ультразвуковую и др. При тепловой активации за счет плавления и растекания жидкой фазы увеличивается площадь контакта вокруг каждого активного центра. Отдельные контактные пятна сливаются в более крупные очаги схватывания. Решающую роль при этом играют квантовые процессы электронного взаимодействия, происходит коллективизация валентных электронов положительными ионами обеих фаз, т. е. образование металлической связи в очаге схватывания.

|

|

|

Активирование энергией деформации приводит к очистке сопрягаемых поверхностей в зоне контакта от оксидных и адсорбционных пленок, а также к размножению и выходу дислокаций на контактную поверхность и увеличению числа активных центров. При воздействии УЗ-колебаний наблюдается упрочнение поверхностных слоев в зоне сварки, что приводит к деформированию более глубоких слоев твердого тела с одновременным интенсивным тепловыделением, вызванным трением сжатых контактных поверхностей. В результате деформация увеличивается в большем объеме металла, разрастаются мостики схватывания.

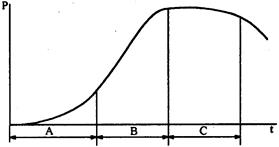

На третьей стадии процесса развивается взаимодействие соединяемых материалов как в плоскости, так и в объеме зоны контакта, заканчивающееся слиянием очагов схватывания, что является необходимым условием возникновения Прочных химических связей между материалами. Но оно может оказаться недостаточным для получения прочного сварного соединения, если к этому моменту не произойдет релаксация напряжений. Увеличение времени сварки усиливает гетеродиффузию, что может упрочнить соединение при образовании твердых растворов замещения либо разупрочнить при образовании хрупких интер-металлидных фаз. Стадии процесса сварки можно рассмотреть на кинетической кривой изменения прочности сварного соединения (рис. 3.33).

|

|

|

Рис. 3.33. Зависимость прочности соединения от длительности сварки

Длительность стадии А образования физического контакта определяется уравнением:

где ε – относительная деформация: ε = а/hmax;

а – величина сближения поверхностей;

hmax – максимальная высота микровыступов;

с – коэффициент, учитывающий форму микронеровностей: с = 0,3-0,7;

m – коэффициент: m = 3-5; V Ф – скорость пластической деформации в момент

достижения физического контакта.

При сварке разнородных металлов можно предположить, что физический контакт будет образовываться за счет более пластичного материала, поэтому длительность развития этого контакта будет зависеть в основном от скорости ползучести. Высота микронеровностей и их геометрия зависят от вида обработки: при грубых видах типа точения или фрезерования отношение микровыступа к его высоте составляет 20 – 50, а при полировке – 100–200. При этом высота микронеровностей изменяется от 50 до 0,01 мкм соответственно. Приняв условно форму микровыступа в виде конуса, получим, что скорость пластической деформации:

где l 0 – длина основания микровыступа;

l к/2 – длина образующей конуса;

t – время сглаживания.

Длину образующей конуса можно определить из геометрии микровыступа:

где h 0 – высота микровыступа;

n = l 0/ho – чистота обработки (для 5-го класса n = 10, для 7-го – 20, для 8-го – 30).

Длительность стадии В активации контактных поверхностей:

где γ – коэффициент, зависящий от типа взаимодействующих материалов;

Еа – энергия активации;

k – постоянная Больцмана: k = 1,381·10-23Дж/К;

Т – температура в зоне взаимодействия;

α – коэффициент (для полупроводников α = 3,4);

τ – контактное касательное напряжение.

При сварке металлов с полупроводниками (кремнием, германием) Еа составляет 2–3 эВ, длительность стадии активации – единицы секунд. При сварке однородных металлов в условиях высоких скоростей пластической деформации длительность периода активации мала

(tВ ≤ 10 -3с).

Анализ зависимости прочности соединения от времени сварки показывает, что быстрый рост прочности происходит на стадиях А и В, в течение которых генерируется избыточное количество дефектов. Для стадии установившейся ползучести С характерен определенный баланс между количеством дефектов (вакансий и дислокаций), при этом выход дефектов в зону реакции ограничен, что замедляет рост прочности на этом этапе.

На стадии С взаимодействие развивается на активных центрах, которые, распространяясь в плоскости контакта и соединяясь, образуют очаги взаимодействия. Длительность стадии определяется формулой:

где r – радиус взаимодействия в плоскости контакта;

β – коэффициент, зависящий от рода материала;

D 0 – предэкспоненциальный множитель;

r 0 – радиус начала очага взаимодействия;

Ер – энергия релаксации напряжений.

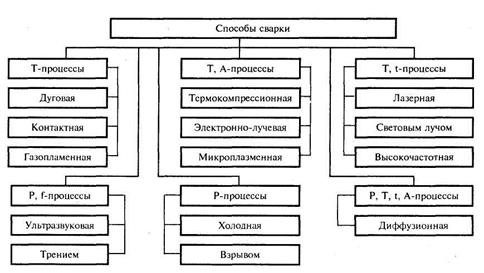

Итак, необходимым условием образования сварного соединения является активирование поверхности менее пластичного из свариваемых материалов. Наиболее распространены следующие способы активации (рис. 3.34):

Рис.3.34. Классификация способов сварки.

|

|

|

– тепловой энергией (Т -, Т, t -процессы);

– тепловой энергией и специальной атмосферой (Т, А -процессы);

– энергией деформации давлением (Р -процессы);

– тепловой и деформационной энергией (Р, Т -процессы);

– ультразвуковой энергией (Р, f -процессы);

– энергией деформации ползучести (Р, Т, t, А -процессы).

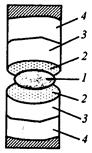

Характерная особенность сварного соединения, полученного плавлением, – зональная структура (рис. 3.35).

Рис. 3.35. Структура сварного соединения:

1 - ядро; 2 - граница раздела; 3 - зона легирования;

4 - зона термического влияния

Первая зона – литое ядро, которое представляет собой закристаллизовавшуюся жидкую фазу. Вторая зона – граница раздела между соединяемыми фазами (0,30–1,0 мкм). Третья зона – приконтактная, она имеет размеры в несколько десятков микрометров – это область диффузионного легирования. Последняя – зона термического влияния, обусловленная неравномерным нагревом деталей (10–100 мкм).

При других методах сварки структура соединения может отличаться от описанного выше. При сварке давлением за счет глубокой пластической деформации, при которой разрушаются и выдавливаются в стороны оксидные пленки и другие загрязнения, пограничные зерна измельчаются и сближаются. Между ними возникают межкристаллитные силы взаимодействия. Вследствие неодинаковой текучести металлов и проявления сил трения пограничные зерна частично перемалываются. Граница между металлами исчезает, а по мере протекания процесса диффузии растет диффузионная область.

При сварке УЗ-колебаниями между соединяемыми поверхностями деталей возникают силы трения, под действием которых происходит местный разогрев поверхностных слоев металла. Вследствие интенсивной знакопеременной деформации металл переходит в высокопластичное состояние, что приводит к резкому измельчению зерна и развитию дефектов в кристаллитах. Металлы в зоне деформации нагреваются до температур, близких к температуре рекристаллизации. Однако из-за относительно низкой температуры и ограниченного времени процесс диффузии не успевает завершиться, поэтому структура соединения близка к структуре металлов при сварке давлением.

|

|

|

2015-05-14

2015-05-14 1122

1122