Монтажная микросварка применяется при монтаже кристаллов ИМС с помощью золотых и алюминиевых выводов. Процесс УЗ-микросварки основывается на введении механических колебаний УЗ-частоты в зону соединения, что приводит к пластической деформации приконтактной зоны, разрушению и удалению поверхностных пленок с созданием атомно-чистых (ювенильных) поверхностей, что интенсифицирует процесс образования активных центров и тем самым приводит к образованию прочного сварного соединения без большой пластической деформации свариваемых деталей.

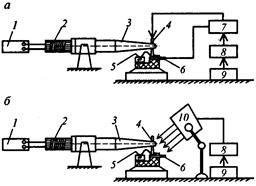

Наиболее часто применяются продольные колебания частотой 66 кГц, вводимые в зону сварки с помощью волноводной системы (рис.3.36), состоящей из преобразователя 1, акустического трансформатора 2, концентратора 3. Колебания от рабочего инструмента 4 сообщаются проволочному выводу 5, совмещенному с контактной площадкой 6, расположенной на акустической опоре 7. Волноводная система крепится в узле колебаний держателем 8.

Рис.3.36. Схема УЗ-микросварки.

|

|

|

Режим сварки на заданной частоте характеризуется следующими параметрами:

1. энергией ультразвуковых колебаний Е:

Е = AFt

где А – амплитуда колебаний (2–5 мкм);

F – частота колебаний;

t – время микросварки.

Увеличение времени сварки повышает прочность сварного соединения за счет роста суммарной площади очагов схватывания до определенного предела, увеличение времени более 3–5 с приводит к усталостному разрушению соединения;

2. акустической мощностью Рак, вводимой в сварочную зону и связанной с электрической мощностью Р, подводимой к преобразователю, соотношением:

где ηм – механический КПД преобразователя (0,5–0,7 для магнито-стрикционных, 0,8–0,9 для пьезоэлектрических);

Р 0 – мощность потерь на подмагничивание;

3. контактным усилием сжатия F, которое зависит от толщины свариваемых элементов и подводимой мощности. При недостаточном усилии сжатия не достигается необходимое сцепление между инструментом и деталью, так как происходит проскальзывание инструмента по детали. Увеличение усилия сжатия приводит к чрезмерной деформации сварной точки и снижению прочности соединения. Оптимальная степень обжатия вывода выбирается в соответствии с коэффициентом деформации 0,5–0,6:

где dnp – диаметр проводника;

НД – высота деформированной зоны;

4. формой рабочей части инструмента, которая выбирается из соображения, что длина деформируемого при сварке проводника должна быть равной 2–3 диаметрам проводника. Повышению прочности способствует небольшой паз в центре рабочей части вдоль свариваемой проволоки.

|

|

|

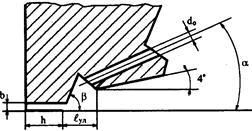

Функциональные особенности конструктивных элементов инструмента при УЗ-микросварке заключаются в следующем (рис. 3.37):

Рис.3.37. Рабочая часть инструмента для УЗ-микросварки

– диаметр направляющего отверстия выбирается из условия устранения возможности забивки его материалом привариваемой проволоки:

d 0 ≥1,5 dnp;

– угол наклона направляющего отверстия определяется условиями перемещения инструмента на вторую сварку, зависит от высоты и длины проволочной перемычки:

где h – высота проволочной петли;

γ – перемещение стола. Оптимальная величина угла α составляет 30°;

– длина рабочей части инструмента L определяет длину деформируемой при сварке проволоки и выбирается из соотношения L = 2 d np; оптимальное значение L составляет 0,1 мм для проволоки диаметром 27 мкм и 0,2 мм для проволоки диаметром 60 мкм;

– глубина продольного паза b зависит от коэффициента деформации k д=0,6:

b = (0,01– 0,05) мм;

– удаление выхода отверстия от задней кромки рабочей площади инструмента должно обеспечивать симметрию петли проволочной перемычки: l уд = 8dпр;

– угол наклона задней кромки рабочей площади β должен обеспечивать подрезку проволоки после второй сварки без остаточных напряжений в ней. Оптимальная величина угла β составляет 60°.

Для присоединения внахлест проволоки из алюминиевых сплавов УЗ-микросваркой используют капилляры из твердых сплавов типа ВК-20 с упрочненной рабочей поверхностью типа КУТ32-27-95-15, где КУТ – капилляр для УЗ- и термозвуковой сварки,

27 – диаметр проволоки, 95 – размер L, 15 – размер R.

Анализ факторов, влияющих на качество и надежность микросварных соединений, показывает, что все технологические параметры УЗ-микросварки оказываются настолько тесно связанными, что неудачный выбор одного из них изменяет ранее установленные значения других. Поэтому для обеспечения высокого качества и воспроизводимости ультразвуковой сварки важны:

– обеспечение заданной микрогеометрии поверхности контактных площадок;

– оптимизация технологических параметров УЗ-микросварки методом математического моделирования;

– разработка новых способов микросварки с активацией процесса физико-химического взаимодействия контактирующих металлов.

УЗ-микросварка позволяет соединять без значительного нагрева самые разнообразные металлы (алюминий, медь, никель, золото, серебро), а также металлы с полупроводниковыми материалами. Выполнение проволочного соединения контактной площадки на кристалле с траверсой корпуса требует наряду со сварочными операциями действий по совмещению инструмента с местом сварки на кристалле и корпусе схемы.

2015-05-14

2015-05-14 1071

1071