ГЛАВА 2. ОБОРУДОВАНИЕ ДЛЯ ФАСОВКИ И УПАКОВКИ ГОТОВОЙ ПРОДУКЦИИ

РПР№1. РАСЧЕТ РАЗЛИВОЧНОГО АВТОМАТА

Теоретическая часть

Современные автоматы, предназначенные для розлива различных пищевых жидкостей в бутылки и придания бутылкам товарного вида, выполняют заданные технологические операции без вмешательства человека [7].

Разливочные автоматы применяются для розлива в бутылки различных ликеро-водочных изделий и вин. Устройство и конструкции автоматов должны отвечать техническим и технологическим требованиям производства, определяемым главным образом физико-химическими свойствами готовых к употреблению пищевых жидкостей. Следует учитывать, что при розливе внешние факторы могут ухудшать качество пищевых жидкостей и особенно вин [46].

При любом способе розлива ликеро-водочные изделия и вина не должны подвергаться аэрации, т. к. под действием кислорода воздуха в продукте нарушаются окислительно-восстановительные процессы, изменяющие вкусовые качества разливаемой жидкости. В результате этого вино теряет стабильность и нередко мутнеет. Аэрация вызывает также ценообразование, что затрудняет нормальное наполнение бутылок и нарушает необходимую точность дозирования.

Требования, предъявляемые к качеству пищевых жидкостей, определяют не только тип тары, в которую фасуют эти жидкости, но и условия, принципы и методы фасования, а также обусловливают наличие различных типов и марок фасовочных машин, применяемых в современной промышленности.

Вместе с тем существующие фасовочные машины, несмотря на различные назначения и разнообразие конструкций, имеют много общего в принципиальных схемах и методах расчета [8].

Важность проблем, связанных также с применением тары для пищевых продуктов, в т. ч. и жидких, совершенно очевидна. Проблемы эти имеют много аспектов, основные из которых следующие: санитарно-гигиенические требования, прочностные характеристики, экономические показатели и экологические вопросы.

В настоящее время для производства тары под пищевые жидкости применяют множество различных материалов: стекло, разнообразные полимерные материалы, металл, бумагу с пропиткой, а также используют двухслойную тару, в которой различно сочетаются вышеперечисленные материалы [41].

Однако по-прежнему основным и наиболее распространенным видом тары для пищевых жидкостей является стеклянная. Она химически устойчива, обеспечивает длительное, обусловленное видом и качеством самого продукта хранение его без ухудшения качества. Стекло не выделяет вредных для здоровья веществ, гигиенично, хорошо защищает содержимое от фотохимического воздействия, от различных загрязнений. Прозрачность стекла позволяет покупателю видеть продукт. С точки зрения герметичности укупоривания стеклянная тара не уступает металлической или пластмассовой, она газонепроницаема и способна выдержать значительное внутреннее давление, что особенно важно для хранения напитков, содержащих диоксид углерода. Недостатком стеклотары являются малая механическая прочность и относительно большая масса на единицу затрачиваемой продукции [46].

Современные разливочные автоматы для ликеро-водочных изделий, вина и других пищевых жидкостей последовательно осуществляют ряд заданных технологических операций, для выполнения которых необходимо, чтобы рабочие и холостые ходы чередовались, а рабочие органы периодически приходили в свои исходные положения. Различаются три цикла движения технологических машин: кинематический, рабочий и технологический.

Кинематическим циклом (Tk) механизма называется период между двумя последовательными моментами начала рабочих ходов:

(5.12)

(5.12)

где tp - время рабочего хода; tx - время холостого хода; tocm - время остановки.

Рабочим циклом (Тр) машины называется период времени, по истечении которого машина выпускает вырабатываемое изделие. Часто рабочий цикл равен или кратен кинематическому.

Технологическим циклом (Тт) машины называется время, в течение которого обрабатываемое изделие находится в машине, т. е. промежуток между моментами его загрузки и выгрузки из машины.

Отличаются автоматы друг от друга методами розлива и принципами дозирования жидкости, что изменяет их расчетные гидравлические схемы и конструкции приборов для наполнения бутылок. Основными методами розлива пищевых жидкостей являются: гравитационный, изобарический, вакуумный и сифонный [46].

Гравитационный (изобарометрический) метод характеризуется тем, что истечение жидкости из дозатора или расходного бака происходит под действием гравитационных сил (самотеком) в условиях атмосферного давления. Напор зависит только от сил гравитации и величина его определяется гидростатической высотой жидкости. По этому методу разливают водку, ликеры, тихие вина, не содержащие легколетучих компонентов.

Изобарический (изосверхбарометрический) метод отличается тем, что истечение жидкости из дозатора или из расходного бака происходит в поле действия гравитационных сил, но при избыточном давлении в дозаторе или в расходном баке и в наполняемой таре. По этому методу разливают игристые вина, насыщенные диоксидом углерода, пиво, минеральную воду и т. д.

Вакуумный метод характеризуется тем, что в расходном резервуаре, дозаторе и бутылке создается одинаковое разрежение, и слив жидкости в бутылку происходит под напором гидростатического столба жидкости. Это способ розлива с уравновешенным вакуумом. Разрежение создается только в бутылке, и истечение жидкости происходит под действием разности давлений в расходном баке (атмосферное) и в таре (разреженное).

Сифонный метод осуществляется в условиях одинакового давления в бутылке и в расходном резервуаре. В верхней изогнутой части сифона создается разрежение. Расход жидкости зависит от напора, определяемого расстоянием от уровня жидкости в расходном резервуаре до выходного отверстия сифонной трубки.

Дозирование жидкостей осуществляется по объему или по уровню.

В соответствии с указанным отличием и по конструктивным признакам на рис. 5.6 приведена классификация разливочных автоматов.

Действующий напор при розливе определяется уравнением

H = h + (p1-p2)/ρ, (5.13)

где h - высота столба жидкости, м; p1 - давление газа над жидкостью в расходном резервуаре или в дозаторе, МПа; p2 - давление газа в бутылке, МПа; ρ - плотность жидкости, кг/м3.

Как правило, разливочные машины настраивают на один тип бутылок. С конструктивной точки зрения различных типов фасовочных машин сравнительно немного.

Современные разливочные автоматы являются в основном устройствами карусельного типа, в которых на неподвижной станине с расположенными на ней механизмами установлен вращающийся расходный резервуар для приема жидкости с разливочными приборами и поплавковой системой, поддерживающей при фасовке постоянный уровень продукта в нем. Модуль всех разливных машин, т. е. отношение диаметра карусели к числу фасовочных устройств, равен 35 мм.

Виноградные вина, ликеро-водочные изделия, коньяки, соки можно фасовать на барометрических и вакуумных разливочных автоматах. Практически все существующие отечественные разливочные автоматы для тихих напитков по условиям фасовки относятся к гравитационным.

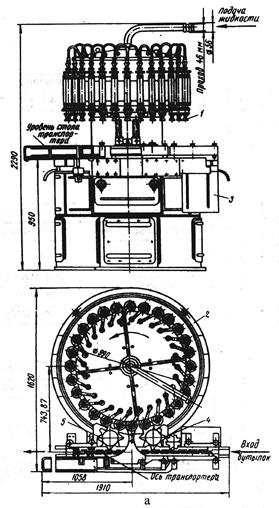

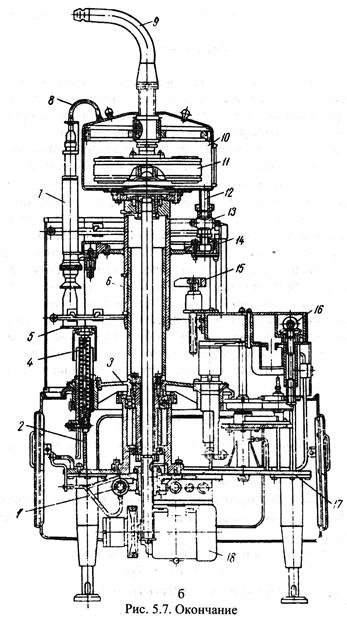

Фасовочная машина Т1-ВРА-6А (рис. 5.7) состоит из станины 2, карусели 3, механизмов загрузки 4 и выгрузки 5.

Пустые бутылки подводятся к разливочному автомату пластинчатым конвейером и загрузочной звездочкой подаются на подъемные столики. Перед загрузочной звездочкой установлен делительный механизм шнекового типа. Подъемные столики поднимают бутылки к фасовочным устройствам, бутылки при этом центрируются колокольчиками.

Постоянный уровень жидкости в расходном резервуаре поддерживается поплавком. Наполнение мерного стакана фасовочного устройства происходит при открывании наполнительного клапана с помощью неподвижного верхнего копира, установленного в передней части машины. По окончании фасовки столик опускается по копиру, бутылки снимаются со столиков разгрузочной звездочкой и выставляются на конвейер.

Рис. 5.6. Классификация разливочных автоматов

Рис. 5.7. Разливочный автомат:

а - общий вид: 1 - фасовочное устройство; 2 - станина; 3 - карусель; 4 - механизм загрузки бутылок; 5 - механизм выгрузки бутылок; б - разрез общего вида: 1 - редуктор; 2 - копир; 3 - вращающийся стол; 4 -подъемный столик; 5 - платформа; 6 - стойка; 7 - фасовочное устройство; 8 - трубка; 9 - труба; 10 - расходный бак; 11 - поплавок; 12 - патрубок; 13 - кран; 14 - коллектор; 15 - копир; 16 - шнек; 17 - станина; 18 -электродвигатель

На выходе из машины установлена блокировка привода, если падает бутылка при перегрузке укупорочной машины.

2015-05-13

2015-05-13 6203

6203