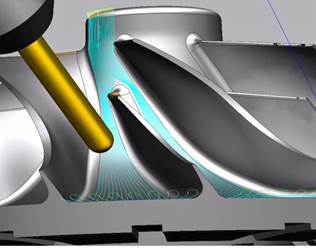

Основным вопросом обеспечения точности обработки ротора МГТУ является вопрос обеспечения точности лопаток (рисунок 2.1).

Рисунок 2.1 – Моделирование обработки моноколеса в системе NX и обработка колеса c лопатками на многокоординатном станке

Как видно из рисунка, необходимо выполнить тонкостенные лопатки или лопатки путем их механической обработки, что в настоящее время производится на многокоординатных станках с ЧПУ. В качестве инструмента применяются концевые фрезы. Особенностью обработки является то обстоятельство, что фрезы должны помещаться между лопатками, при этом углы расположения фрез должны быть таковыми, чтобы обеспечить рациональное резание их режущими кромками (смотри рисунок 2.1).

Таким образом, при обработке данного изделия имеется случай применения концевых фрез с достаточно большим вылетом, так, что отношение длины фрезы к ее диаметру может достигать до 10 крат. Именно для этого случая необходимо рассчитать упругие деформации этих инструментов от сил резания. С целью получения достаточно обобщающих выводов необходимо рассмотреть некоторый достаточно широкий диапазон размеров инструментов. Выполнять расчеты всех таких инструментов, очевидно, трудоемкий процесс и, в общем случае, не целесообразный. В таких случаях общепринято применить элементы теории планирования экспериментов и на основе ограниченного круга исследований получить достаточно обобщающие выводы.

|

|

|

Для решения этой задачи было произведено твердотельное моделирование фрез и расчет их деформаций с использованием метода конечных элементов (МКЭ). В качестве плана эксперимента был принят полный факторный эксперимент  , входными параметрами которого стали конструктивные (геометрические) параметры: диаметр – D, число зубьев – Z, угол наклона стружечных канавок фрезы – ω, а выходными стали деформации этой фрезы по осям X, Y, Z соответственно – Ux, Uy, Uz.

, входными параметрами которого стали конструктивные (геометрические) параметры: диаметр – D, число зубьев – Z, угол наклона стружечных канавок фрезы – ω, а выходными стали деформации этой фрезы по осям X, Y, Z соответственно – Ux, Uy, Uz.

Границы изменения входных параметров были выбраны по каталогу достаточно известной инструментальной компании Sandvik Coromant. Эти параметры представлены в таблице 2.1.

Таблица 2.1 – Границы изменения входных параметров

| Диаметр фрезы (D), мм | Число зубьев (Z) | Угол наклона стружечной канавки (w), град. |

| 4… 20 | 2 … 4 | 35…45 |

2015-05-30

2015-05-30 413

413