Таблица 2.2 – Уровни варьирования факторов

| Фактор | Код обозначения | Уровни варьирования | ||

| Верхний (+1) | Основной (0) | Нижний (-1) | ||

| D | X1 | |||

| Z | X2 | |||

| w | Х3 |

Матрица планирования для полно-факторного эксперимента представлена далее в таблице 2.3.

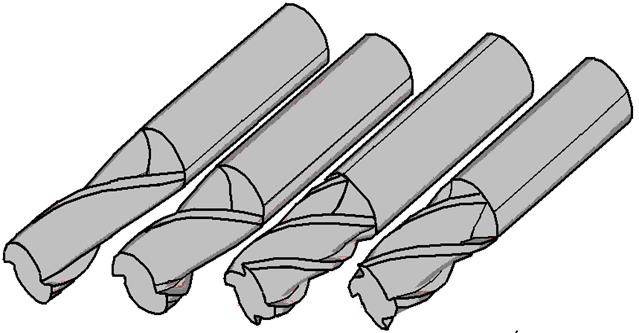

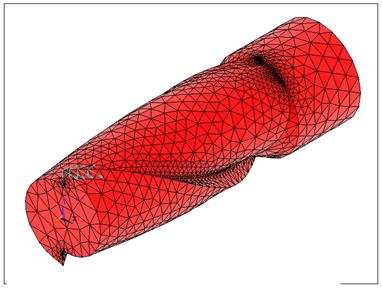

Для расчета выходных параметров, а именно деформаций фрезы по осям X, Y,Z соответственно: Ux, Uy, Uz был проведен компьютерный эксперимент с помощью программы ANSYS. Для этого были разработаны 3D-модели фрез в программе SolidWorks рис.2.2. Размеры инструментов, режимные и силовые параметры выбирались по каталогам фирмы Sandvik Coromant. Значения исходных параметров инструментов приведены далее в таблице 2.4.

Для определения нагрузок на инструментах необходимо было рассчитать составляющие сил резания. Материал заготовок – сплавы типа ВЖЛ. Для большей надежности оценок в качестве режимных параметров были приняты режимы для черновой и получистовой обработки. Составляющие Px, Py, Pz рассчитывались по формулам [3], а их величины приведены в таблице 2.5:

|

|

|

, Py=0,5 Pz, Px=0,4 Pz tg(w), (2.1)

, Py=0,5 Pz, Px=0,4 Pz tg(w), (2.1)

где Cp, x, y, u, q, w, Kmp – коэффициенты из справочника [3],

t, sz, n, B, D, Z – параметры режима резания, диаметр и число зубьев фрезы.

Таблица 2.3 – Матрица планирования

| № п/п |

|

|

|

|

|

|

|

| Ux | Uy | Uy |

| + | + | + | + | + | + | + | + | ||||

| + | – | + | + | – | – | + | – | ||||

| + | + | – | + | – | + | – | – | ||||

| + | – | – | + | + | – | – | + | ||||

| + | + | + | – | + | – | – | – | ||||

| + | – | + | – | – | + | – | + | ||||

| + | + | – | – | – | – | + | + | ||||

| + | – | – | – | + | + | + | – |

Рисунок 2.2 – Твердотельные модели концевых фрез

с двумя и четырьмя зубьями

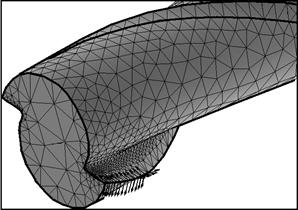

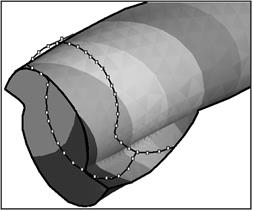

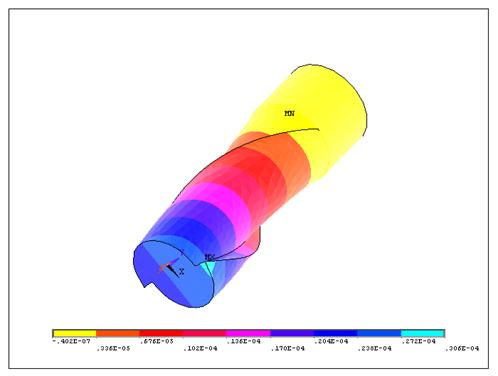

Результаты моделирования: сетки конечных элементов, вектора нагрузок, картины напряжений и деформаций приведены на рисунках 2.3 – 2.5.

По результатам расчетов получены деформации точек на вершинах формообразующих зубьев и на оси инструмента в его торцовой плоскости (таблица 2.6).

Таблица 2.4. – Параметры фрез и режимы обработки

| Номер фрезы | Диаметр фрезы (D), мм | Число зубьев фрезы (Z) | Угол накл. стружечн. канавки (w), град | Частота вращения фрезы (n), об/мин | Подача на зуб (Sz), мм | Число зубьев фрезы в работе (Z’) |

| 0,1 | ||||||

| 0,02 | ||||||

| 0,1 | ||||||

| 0,02 | ||||||

| 0,1 | ||||||

| 0,02 | ||||||

| 0,1 | ||||||

| 0,02 |

|

| |

| Рисунок 2.3 – Сетка конечных элементов концевой фрезы и вектора нагрузок на ее кромке | Рисунок 2.4 – Деформации фрезы от сил резания (линяя с точками, показывает первоначальное положение фрезы) | |

а) б) в)

а) б) в)

| ||

| Рисунок 2.5– Напряжения (а) и деформации (б, в) четырехзубой фрезы (линяя с белыми точками, показывает первоначальное положение фрезы) | ||

Таблица 2.5. – Составляющие сил резания на инструменте (SPi) и на каждом его

|

|

|

зубе (Pi), Н

| Номер фрезы | SPx | Px | SPy | Py | SPz | Pz |

| 137,8 | 68,9 | 172,3 | 86,2 | 344,6 | 172,3 | |

| 153,1 | 76,6 | 191,4 | 95,7 | 382,8 | 191,4 | |

| 68,9 | 68,9 | 86,2 | 86,2 | 172,3 | 172,3 | |

| 76,6 | 76,6 | 95,7 | 95,7 | 191,4 | 191,4 | |

| 96,5 | 48,2 | 172,3 | 86,2 | 344,6 | 172,3 | |

| 107,2 | 53,6 | 191,4 | 95,7 | 382,8 | 191,4 | |

| 48,2 | 48,2 | 86,2 | 86,2 | 172,3 | 172,3 | |

| 53,6 | 53,6 | 95,7 | 95,7 | 191,4 | 191,4 |

Таблица 2.6. – Величины деформаций вдоль осей координат точек на фрезах у вершины лезвия (в), в центре торцового сечения (ц) и средняя величина, мкм

| Номер фрезы | Uxв | Uyв | Uzв | Uxц | Uyц | Uzц | Ux | Uy | Uz |

| 0,3 | 8,5 | ||||||||

| 0,7 | 0,3 | 9,5 | 2,5 | 0,5 | |||||

| 0,3 | 23,5 | 0,7 | |||||||

| 0,4 | 8,5 | 6,5 | 1,2 | ||||||

| 0,5 | 0,1 | 0,7 | |||||||

| 0,5 | 0,7 |

Для получения модели в виде степенной функции необходимо было прологарифмировать выходные параметры по следующим формулам:

;

;

; (2.2)

; (2.2)

.

.

Тогда матрица планирования из таблицы 2.3 примет вид таблицы 2.7.

Как известно, уравнение регрессии для матрицы планирования эксперимента имеет следующий вид:

. (2.3)

. (2.3)

Таблица 2.7 – Матрица планирования эксперимента для нахождения степенной зависимости

| № п/п |

|

|

|

|

|

|

|

|

|

|

|

| + | + | + | + | + | + | + | + | 2,14 | 1,95 | ||

| + | - | + | + | - | - | + | - | 4,98 | 4,38 | ||

| + | + | - | + | - | + | - | - | 2,25 | 0,92 | -0,69 | |

| + | - | - | + | + | - | - | + | 4,91 | 3,16 | -0,36 | |

| + | + | + | - | + | - | - | - | 2,14 | 1,87 | 0,18 | |

| + | - | + | - | - | + | - | + | 4,98 | 4,55 | ||

| + | + | - | - | - | - | + | + | 2,3 | -0,36 | ||

| + | - | - | - | + | + | + | - | 4,91 | 3,04 | -0,36 | |

Определим коэффициенты уравнения регрессии по формуле:

. (2.4)

. (2.4)

Получим для  :

:

Уравнение регрессии примет вид:

(2.5)

(2.5)

Далее была произведена проверка адекватности полученной модели, при помощи исключения малозначимых коэффициентов в уравнении регрессии.

Исключим коэффициенты

После исключения уравнение примет вид

. (2.6)

. (2.6)

Первый случай:  =+1;

=+1;  =+1;

=+1;  =+1.

=+1.  =2,13.

=2,13.

Подсчитаем погрешность по следующей известной формуле:

%, (2.7)

%, (2.7)

где  – деформация по оси X до исключения коэффициентов;

– деформация по оси X до исключения коэффициентов;

–деформация по оси X после исключения коэффициентов.

–деформация по оси X после исключения коэффициентов.

Получили ∆=(2,14-2,13)/2,14=0,0046 или 0,46%. Аналогичные вычисления выполнены и для остальных случаев. Полученные значения занесены в таблицу 2.8.

Таблица 2.8 – Проверка адекватности модели для деформации по оси X

| № случая |

|

|

|

|

| ∆, % |

| + | + | + | 2,14 | 2,13 | 0,46 | |

| - | + | + | 4,98 | 4,97 | 0,2 | |

| + | - | + | 2,25 | 2,27 | 0,88 | |

| - | - | + | 4,91 | 4,91 | ||

| + | + | - | 2,14 | 2,13 | 0,46 | |

| - | + | - | 4,98 | 4,97 | 0,2 | |

| + | - | - | 2,3 | 2,27 | 1,3 | |

| - | - | - | 4,91 | 4,91 |

Данные таблицы показывают, что погрешность модели не превышает 5% следовательно коэффициенты  ;

;  ;

;  ;

;  можно исключить.

можно исключить.

Окончательное уравнение регрессии примет вид:

. (2.8)

. (2.8)

Аналогичные расчеты были произведены для  :

:

Тогда уравнение регрессии примет вид:

(2.9)

(2.9)

Проверка адекватности полученной модели. Исключим коэффициент

После исключения уравнение имеет вид:

. (2.10)

. (2.10)

Полученные значения занесены в таблицу 2.9.

Таблица 2.9 – Проверка адекватности модели для деформации по оси Y

| № случая |

|

|

|

|

| ∆, % |

| + | + | + | 1,95 | 1,88 | 3,6 | |

| - | + | + | 4,38 | 4,44 | 1,4 | |

| + | - | + | 0,92 | 0,98 | 6,5 | |

| - | - | + | 3,16 | 3,1 | 1,9 | |

| + | + | - | 1,87 | 1,8 | 3,7 | |

| - | + | - | 4,55 | 4,64 | ||

| + | - | - | -0,36 | -0,3 | 16,7 | |

| - | - | - | 3,04 | 2,98 |

Данные таблицы показали, что погрешность модели превышает 5% следовательно коэффициент  исключить нельзя.

исключить нельзя.

|

|

|

Окончательно уравнение регрессии имеет вид:

(2.11)

(2.11)

Для  :

:

Уравнение регрессии примет вид:

(2.12)

(2.12)

Далее следует произвести проверку адекватности полученной модели. Исключим коэффициент

После исключения уравнение получае вид:

. (2.13)

. (2.13)

Полученные значения внесены в таблицу 2.9. Исходя из таблицы можно сделать вывод, что погрешность модели превышает 5% следовательно коэффициент  исключить нельзя. Окончательно уравнение регрессии имеет вид:

исключить нельзя. Окончательно уравнение регрессии имеет вид:

(2.14)

(2.14)

Таблица 2.9 – Проверка адекватности модели для деформации по оси Z

| № случая |

|

|

|

|

| ∆, % |

| + | + | + | -0,06 | |||

| - | + | + | 3,06 | |||

| + | - | + | -0,69 | -0,62 | 10,1 | |

| - | - | + | -0,36 | -0,42 | 16,7 | |

| + | + | - | 0,18 | 0,26 | 44,4 | |

| - | + | - | 2,94 | |||

| + | - | - | -0,06 | |||

| - | - | - | -0,36 | -0,3 | 16,7 |

Далее следует произвести переход от кодированных значений к их натуральным величинам. Рассчеты произведены по следующей формуле:

, (2.15)

, (2.15)

где  ,

,  – соответственно, кодированное и логарифм натурального значений факторов;

– соответственно, кодированное и логарифм натурального значений факторов;

,

,  – соответственно, логарифм верхнего и основного значения i-го фактора.

– соответственно, логарифм верхнего и основного значения i-го фактора.

, (2.16)

, (2.16)

где  – логарифм нижнего значения i-го фактора.

– логарифм нижнего значения i-го фактора.

;

;

; (2.17)

; (2.17)

.

.

Полученные логарифмы  были подставлены в формулу (2.15)

были подставлены в формулу (2.15)

;

;

;

;  (2.18)

(2.18)

.

.

Полученные переменные  ,

,  ,

,  далее подставлены в уравнения регрессии (2.8), (2.12), (2.14).

далее подставлены в уравнения регрессии (2.8), (2.12), (2.14).

;

;

(2.19)

(2.19)

После преобразования получили:

;

;

(2.20)

(2.20)

Обработка результатов расчетов, приведенных в последней таблице, позволила получить следующие зависимости:

Ux = (e6,93 Z0,18(1,8-lnD))/D1,51;

Uy = (e22,7 Z7,69(1,06 lnD-1)w2,46(2,03 lnD+lnZ))/(D19,86w5,11Z3,14 lnD lnw); (2.21)

Uz = (D1,69(7,1+lnZ lnw) Z8,67(1,93-lnD) w2,83(1,37-lnD))/(e20,166 w2,325 lnZ).

В дальнейшем целесообразно принять некоторую фрезу как наиболее перспективную и на ней произвести более детальную проверку. Примем как наиболее вероятный случай – обработку заготовки фрезой диаметром 8 мм, с числом зубьев равным двум. Для данного случая проведем проверочный расчет в программе ANSYS. Для этого была создана 3D-модель данной фрезы в SolidWorks (рисунок 2.6), которая и была импортирована в программу ANSYS.

|

|

|

Рисунок 2.6. – Трехмерная

модель фрезы

На сетку конечных элементов фрезы, к ее режущим кромкам были приложены вектора нагрузок (рисунок 2.7). Значения составляющих сил резания рассчитывались по вышеприведенным формулам:

Рисунок 2.7 – Сетка конечных элементов концевой фрезы

и вектора нагрузок на ее кромке

В результате расчетов были получены деформации точек фрезы (рисунок 2.8).

Рисунок 2.8 – Деформации фрезы от сил резания

Согласно расчетам деформации фрезы составили:  0,65 мкм;

0,65 мкм;  7 мкм;

7 мкм;  27 мкм. Таким образом, определяя в каждый момент времени обработки параметры срезаемого слоя, можно найти составляющие сил резания, которые в упругой задаче расчета деформаций фрез прямо пропорциональны деформациям. Последние можно определить по приведенным формулам (2.21), в зависимости от геометрических параметров концевых фрез для указанных в таблице составляющих сил резания. Найденные деформации можно использовать для коррекции управляющих программ ЧПУ.

27 мкм. Таким образом, определяя в каждый момент времени обработки параметры срезаемого слоя, можно найти составляющие сил резания, которые в упругой задаче расчета деформаций фрез прямо пропорциональны деформациям. Последние можно определить по приведенным формулам (2.21), в зависимости от геометрических параметров концевых фрез для указанных в таблице составляющих сил резания. Найденные деформации можно использовать для коррекции управляющих программ ЧПУ.

Проведенные исследования показали, что для выбранных режимов резания деформации вдоль радиальной оси – те деформации, что определяют фактический съем металла с заготовки составляют всего доли микрометров и для практики производства данный изделий МГТУ существенного значения не имеют.

Вывод. Таким образом, первым из исследуемых факторов – влиянием на точность обработки ротора МГТУ упругих деформаций инструментов от сил резания можно пренебречь и в дальнейшем его не учитывать.

2015-05-30

2015-05-30 1252

1252