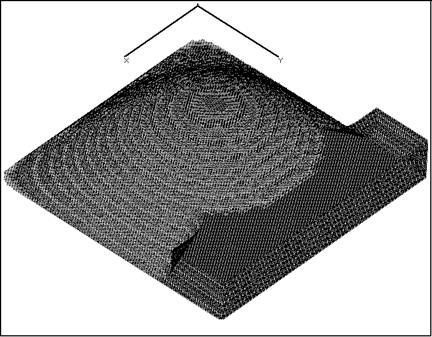

С использование разработанной компьютерной программы был произведен расчет поверхности получаемой детали (ППД). В данном случае первоначально рассчитывается множество вокселей исходной заготовки, например, в виде прямоугольного параллелепипеда, а далее ведется моделирование срезания припуска. Пример получаемой поверхности детали, рассчитанной по программе ЭВМ, приведен выше на рисунке 4.6. Схема расчета траектории движения инструмента показана на рисунке 4.8

Рисунок 4.8 – Множество вокселей поверхности детали,

множество вокселей ИИП концевой фрезы со сферическим

торцем и рассчитанная траектория ее движения

Иллюстрацией подтверждающей расчеты в теле реальной заготовки служит рисунок 4.9, где обработка была приостановлена на промежуточном этапе.

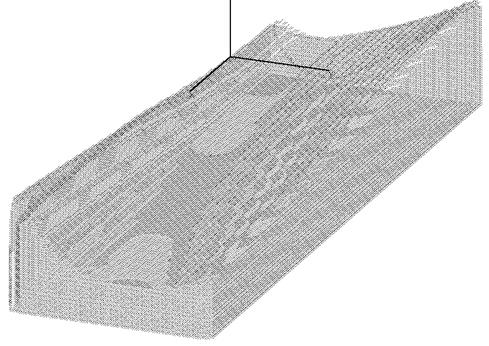

Рисунок 4.9 – Поверхность заготовки, рассчитанная для случая обработки

концевой фрезой по полученной траектории движения

(обработка до положения по рисунку 4.8)

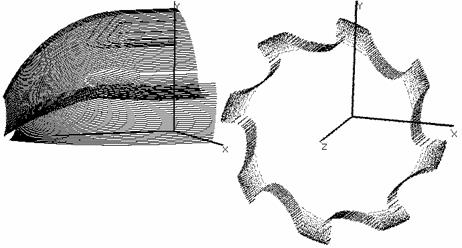

Как было отмечено выше данная методика позволяет выполнять не только общепринятые в коммерческих CAM программах модели ИИП инструментов (участки сфер и цилиндры), но и производить моделирование реальных поверхностей инструментов. Примеры множества узловых точек вокселей таких инструментов приведены на рисунке 4.10.

|

|

|

Рисунок 4.10 – Множества вокселей фрагментов концевой

радиусной фрезы и дисковой полукругловыпуклой фрезы

Одним из актуальных вопросов обработки является расчет отклонений поверхностей получаемой детали от поверхности исходной детали, заданной конструктором изделия. Если требуется найти отклонение в направлении какой-либо из координатных осей детали, то такое решение определяется тривиально:

DWmax =max {DWi } для Vmin£ V £ Vmax и Umin£ U £ Umax, (4.6)

где U, V, W — координаты системы координат детали; индексы min и max при U и V соответствуют нижним и верхним пределам участка, на котором отыскивается максимальное значение отклонений.

Если необходимо найти отклонение в заданном направлении, не совпадающем ни с одной из осей координат, то следует использовать известные зависимости для преобразований поворота систем координат на заданные углы, характеризующие требуемое направление, и далее определять отклонение по описанной ранее схеме (4.6).

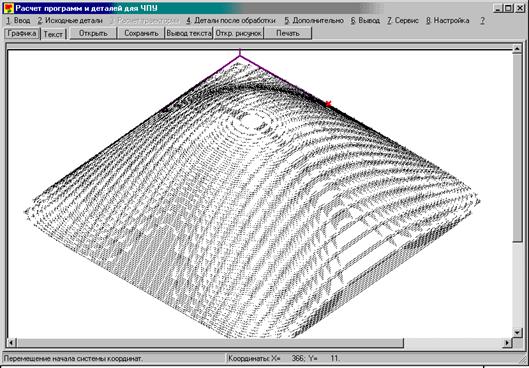

Пример работы программы в части определения отклонений приведен на рисунке 4.11

Таким образом, дискретное твердотельное моделирование позволяет выполнять расчеты, аналогичные современным CAM-системам.

Рисунок 4.11 – Отображение отклонений вдоль оси z получаемой

поверхности детали от исходной номинальной поверхности

(максимум отклонения отмечен красным крестиком)

|

|

|

4.3. Учет технологических факторов в задачах обработки на станках с ЧПУ

Учет погрешностей размеров, формы и расположения поверхностей инструментов обсуждался нами выше. Воксельная модель самой фрезы или ее ИИП может быть с успехом использована в задачах, рассмотренных выше для учета степени влияния этих погрешностей на точность получаемой поверхности ротора.

Для учета влияния износа фрезы на точность получаемой поверхности необходимо в математическую модель обработки ввести следующие элементы. Во-первых, как было сказано выше, необходимо задаться критерием единичного износа инструмента. В данном случае понимается общая длина срезаемого слоя заготовки некоторой точкой режущей кромки до износа последней на глубину, равную одной дискрете перемещения фрезы.

Далее, если используется полноценный вариант моделирования фрезы (то есть моделируются все зубья и режущие кромки), то необходимо вести подсчет количества пересечений каждого вокселя фрезы с вокселями заготовки. В случае же расчетов с использованием только ИИП фрезы учитывается количество пересечений вокселей, расположенных в каждом радиальном сечении ИИП, с заготовкой.

В случае превышения установленного критерия единичного износа инструмента для любого его вокселя воксели инструмента необходимо деактивировать (их параметры состояния становятся меньше или равными нулю). В полноценном варианте деактивируется сам воксель, для которого превышен установленный порог. Для варианта с использованием в расчетах ИИП инструмента необходимо деактивировать все воксели, расположенные в радиальном сечении фрезы на окружности, где расположен и данный воксель.

Расчеты обработки деталей, представленных выше, произведенные по данной схеме для критерия единичного износа L = 300 мм позволили получить картины износа фрезы, представленные на рисунке 4.12

Рисунок 4.12 – Слева воксели

новой фрезы, справа

«изношенной»

Расчет отклонений полученной поверхности детали от заданной поверхности в этом случае дал увеличение таких отклонений в 2 раза (рис. 6.6)

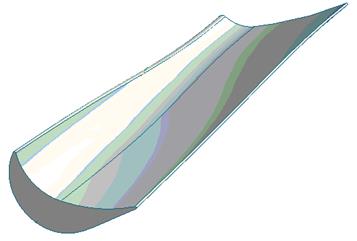

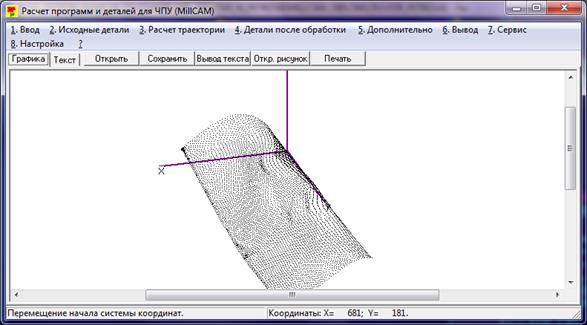

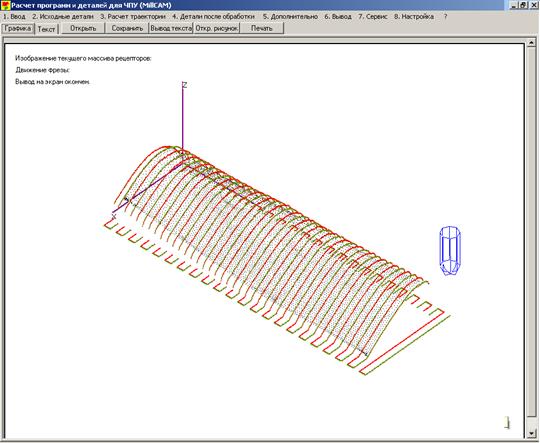

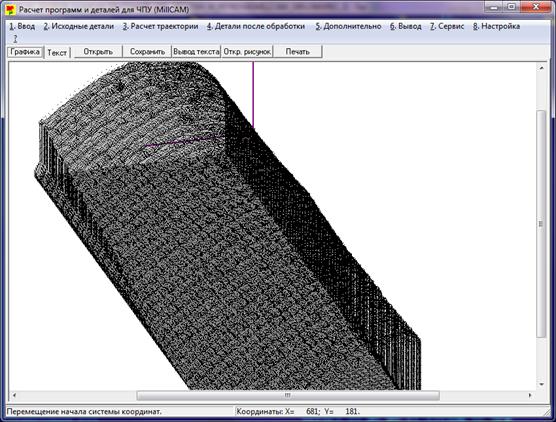

На основе разработанной программы ЭВМ была рассчитана управляющая программа для обработки детали «Лопатка». Ее CAD модель представлена на рисунке 4.13, а воксельная модель на рисунке 4.14. Траектория обработки показана на рисунке 4.15, а полученная из прямоугольной поверхности заготовка после такой обработки одной каждой из сторон показана на рисунке 4.16.

Рисунок 4.13 – Фрагмент детали «Лопатка»

Рисунок 4.14 – Воксельная модель фрагмента «Лопатки»

Рисунок 4.15 – Траектория обработки на чистовом проходе

Рисунок 4.16 – Воксельная модель поверхности заготовки

после моделирования обработки

Приведенные расчеты показали, что отклонение заготовки в 0,1 мм наблюдается уже на первой половине ее обработанной части. Учитывая, что обработка такой заготовки обычно ведется сразу же по двум ее сторонам, а также, что принятый при моделировании шаг 2 мм является достаточно большим для чистовой обработки, то следует предположить, что такие заметные отклонения поверхности детали будут наблюдаться намного ранее.

Вывод. Проведенные исследования показали, что влияние износа инструмента на точность получаемой заготовки ротора МГТУ может оказаться существенным и требует учета в дальнейших исследованиях.

6.4. Рекомендации для дальнейших исследований по повышению точности обработки заготовок ротора МГТУ

Проведенные исследования показали необходимость дальнейшего изучения вопросов влияния износа инструментов на точность обработки. Для более уточненного изучения влияния этого фактора необходимо следующее. Во-первых, необходима математическая 3D модель реальных деталей роторов МГТУ, с точным указанием их материалов, технических требований в части точности размеров и расположения поверхностей, их шероховатости и других требований, касающихся физико-механических свойств поверхностных областей. Во-вторых, необходимо уточнение оборудования, на котором предполагается вести обработку заготовок, так как разные станки имеют разные величины дискрет перемещения и возможности по объему и параметрам управляющих программ. В-третьих, следует выбрать точные параметры инструментов и, прежде всего, их материал режущей части. В-четвертых, должны быть назначены режимы резания с учетом требуемой производительности и программы выпуска продукции. Наконец, необходимо провести более тщательные исследования самого явления износа применительно к случаю обработки данных заготовок, данными инструментами на заданном оборудовании с заданными режимами резания. Только такие более тщательные и более предметные исследования позволят определенно ответить на вопрос о степени влияния износа на точность обработки в данном конкретном случае.

|

|

|

Очевидно, что для выполнения подобных исследований необходимо соответствующее оборудование. Контроль износа инструментов может быть точно определен с использованием соответствующих приборов определения геометрии инструментов вне станка. К таким приборам относятся приборы от Innotool (Австрия), PWB (Швейцария), Trimos (Швейцария), Hathor (Швейцария) и других производителей. Такие приборы имеют не только высокую точность и специализированные средства контроля, но и все необходимое оснащение для соответствующего базирования и закрепления инструментов.

Очевидно также, что только контроля инструментов не достаточно. Необходим одновременный контроль и получаемых поверхностей заготовки. Такая необходимость обусловлена влиянием на точность не только одного износа, но и всего отмеченного выше перечня факторов. Поэтому отличие показаний прибора контроля инструментов и показаний средств контроля, полученных поверхностей, представляется несомненным. Очевидно, что наиболее точным и наиболее эффективным средством такого контроля поверхностей лопаток колес ротора, является координатно-измерительная машина (КИМ). В настоящее время в промышленности используются не только разные модели КИМ, но и КИМ различного компоновочного решения и назначения. Все это требует дальнейшего уточнения и выбора наиболее оптимальных решений применительно к производству роторов МГТУ.

|

|

|

Вывод. Дальнейшее исследование вопросов обеспечения точности получаемых поверхностей роторов МГТУ требует дальнейшей детализации условий обработки и параметров заготовок и деталей, а также применения соответствующего измерительного оборудования типа приборов контроля инструментов вне станка и координатно-измерительных машин.

2015-05-30

2015-05-30 913

913