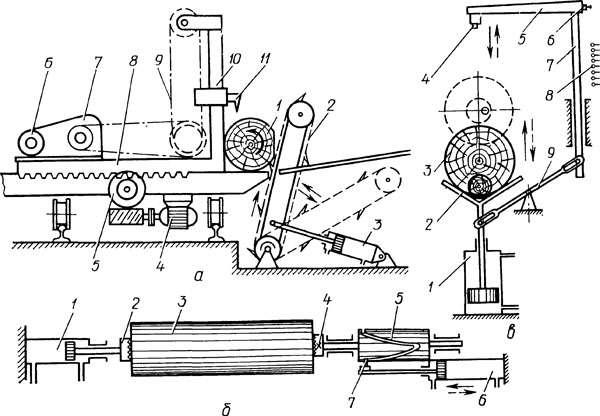

Зажимные механизмы. Зажимной механизм служит для закрепления распиливаемого кряжа на тележке. Кряжи могут зажиматься с боковой поверхности и с торцов. Зажим с боковой поверхности производится обычно при помощи двух крючьев 11 (рис. 5.5, а) у которые поднимаются и опускаются

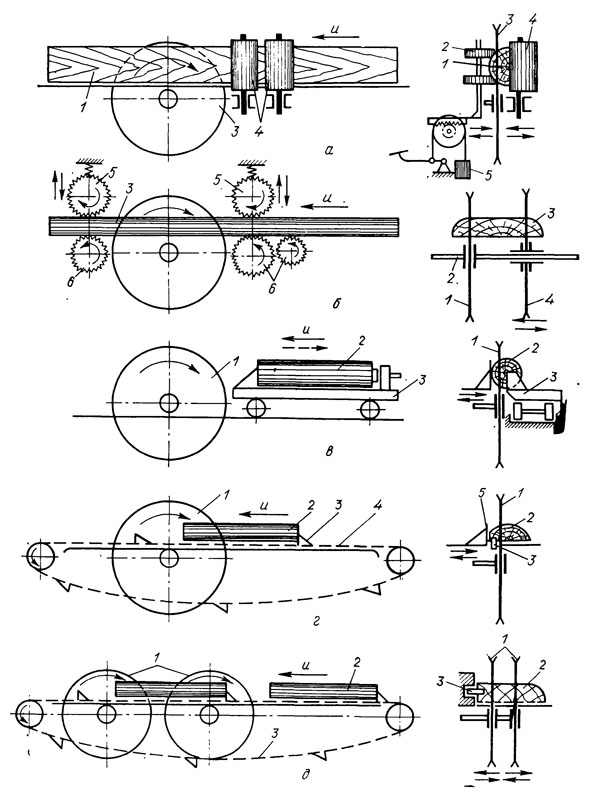

Рис. 5.4. Схемы круглопильных станков для продольной распиловки: а, б — с вальцовой подачей; в —с подачей на тележке; г, д — с цепной подачей

при помощи цепной передачи Р, приводимой в движение от электродвигателя 6 через редуктор 7. Вращение ведущим звездочкам цепей 9 передается через муфту предельного момента, что обеспечивает надежный зажим сбежистых бревен обоими крючьями. Иногда для подъема и опускания крючьев используют гидро- или пневмоцилиндры. Недостатком таких зажимных механизмов является то, что при каждом повороте распи-ливаемого кряжа зажимные крюки должны подниматься, а затем вновь опускаться.

Механизмы, зажимающие распиливаемый кряж с торцов, лишены этих недостатков. Кряж 3 (рис. 5.5, б) зажимается в данном случае между двумя башмаками 2 и 4. Продольное перемещение зажимного башмака 2 может осуществляться посредством гидроцилиндра 1. Иногда для зажима применяют зубчатую рейку, приводящуюся в движение от электродвигателя через редуктор и ведущую шестерню. Зажимные башмаки располагаются в непропиливаемой зоне кряжа; благодаря этому кряж может быть полностью распилен будучи зажатым всего 1 раз. В1 соответствии с этим требованием выбирают размеры и месторасположение зажимных башмаков на торцах кряжа.

Рис. 5.5. Схемы механизмов шпалорезного станка:

а —механизмы поворота и поперечного перемещения при зажиме кряжа крючьями; 6 — механизм поворота при торцовом зажиме; в — механизм центрирования

Поворотные механизмы. В процессе распиловки кряж, закрепленный на тележке, должен несколько раз пово-рачиваться на 90° вокруг своей оси. При зажиме кряжа крючьями поворот его производится при помощи цепных или реечных кантователей, поворачивающих кряж при поднятых зажимных крючьях. При использовании цепного кантователя (рис. 5.5, а) кряж 1 поворачивается движущейся цепью 2 со специальными зубьями, прикрепленными к ее звеньям. Цепь при помощи гидроцилиндра 3 подводится к боковой поверхности кряжа, и ее зубья, перемещаясь вверх, захватывают кряж и поворачивают его. В реечных кантователях поворот кряжа осуществляется рейкой с зубьями. Перемещение рейки производится канатной системой, которая обеспечивает и прижим рейки к кряжу при движении ее вверх. После окончания поворота рейка опускается вниз в исходное положение и отходит от кряжа.

При зажиме кряжа с торцов один зажимной башмак свободно насаживается на свою ось, второй посредством специального механизма принудительно поворачивается на 90°, поворачивая одновременно и зажатый кряж. Поворотные механизмы обычно оборудуют пространственным кулачком 5 (рис. 5.5, б). Шаг паза на кулачке равен 90°. При перемещении поршня гидроцилиндра 6У палец 7, закрепленный на штоке гидроцилиндра и входящий в паз пространственного кулачка, скользя по пазу, поворачивает на 90° кулачок, а с ним и ведущий башмак 4 и кряж 3. Иногда поворотный механизм снабжают мальтийским крестом, позволяющим поворачивать кряж строго на 90° при одном обороте водила креста.

Механизмы центрирования. На станках, снабженных торцовыми зажимами, распиливаемые кряжи до зажима обязательно центрируются, т. е. ось кряжей любого диаметра выводится в определенное положение по отношению коси зажимов. Рычажный механизм центрирования работает следующим образом (рис.5.5,в). С подающего транспортера кряж 3 сбрасывается на вилки 2 и благодаря их желобчатой форме центрируется в поперечном направлении. После этого гидроцилиндр 1 поднимает вилки и лежащий на них кряж. Шток гидроцилиндра при подъеме через коромысло 9 опускает тягу 7, а с ней и скобу 5 с выключателем 4. Благодаря тому, что коромысло 9 равноплечее, вилки 2 и скоба 5 перемещаются на одинаковую величину, двигаясь друг другу навстречу. При нажатии выключателем 4 на поверхность центрируемого кряжа подача жидкости в нижнюю полость гидроцилиндра прекращается. При этом кряж любого диаметра оказывается сцентрированным и правильно расположенным относительно торцовых зажимов. В автоматических установках, работающих с программным управлением, центрирующее устройство используется одновременно для замера диаметра кряжа; с этой целью на тяге 7 устанавливается щетка 5, скользящая по контактам S, соответствующим различным диаметрам центрируемого кряжа. Нажим на выключатель 4 при соприкосновении его с поверхностью кряжа ведет в этом случае не только к прекращению подъема вилок, но и к подаче питания к щетке 5, при этом через нее и соответствующий контакт 8 передается информация о замеренном диаметре.

Механизмы поперечного перемещения кряжа или пилы. Поперечное перемещение кряжа или пилы (на станках с подачей на тележке) служит для того, чтобы совместить плоскость пилы с плоскостью очередного пропила; его производят перед каждым пропилом. Наиболее часто это перемещение получает распиливаемый кряж. При поперечном перемещении кряжа 1 зажатого крючьями 11 (рис. 5.5, а)у включением реверсивного электродвигателя 4 приводятся во вращение шестерни 5, передвигающие вправо или влево зубчатые рейки 8 и кронштейны 10 с крючьями. Поперечное перемещение кряжа, закрепленного торцовыми зажимами, производится обычно таким же способом. При зажиме крючьями кряж может передвигаться только в одну сторону (вправо); при торцовых зажимах — в любом направлении. Величину поперечного перемещения определяет оператор по специальной линейке или циферблату или она устанавливается автоматически.

Конструкции круглопильных станков. Круглопильные станки на лесных складах используют для шпалопиления, лесопиления, производства тарных дощечек. Наиболее распространены шпалорезные станки ЦДТ-6-3 и ЦДТ-7. Круглопильные станки со многими пилами применяют для распиловки бревен и брусьев на доски.

Тарные дощечки и другие мелкие пиломатериалы выпиливают из горбылей и из круглых кряжей. Для переработки горбылей применяют ребровые и обрезные станки, а для производства тарной дощечки из круглых кряжей — развальные, тар-нобрусующие и тарноделительные станки.

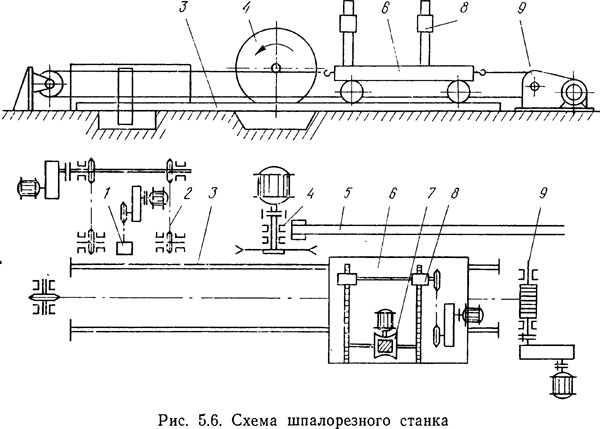

Шпалорезный станок ЦДТ-6-3 предназначен для распиловки кряжей длиной от 1,5 до 6,5 м и диаметром до 0,5 м на шпалы и брусья с попутным получением горбылей и досок. Механизм пиления 4 станка (рис. 5.6) состоит из пильного вала с закрепленной на нем пилой диаметром 1,25 м и электродвигателя мощностью 55 кВт. Конструкцией станка предусматривается возможность установки навесной пилы диаметром 0,63 м, что позволит увеличить наибольшую высоту пропила до 0,74 м.

Тележка 6 перемещается по рельсовому пути 3 при помощи индивидуального привода 9, включающего электродвигатель, редуктор и канат, наматываемый на барабан. Скорость движения тележки в рабочем направлении до 1,3 м/с; в обратном направлении до 2 м/с. На тележке смонтированы механизм зажима кряжа 8 и механизм поперечного перемещения кряжа 7, выполненные по схеме, приведенной на рис. 5.5, а. Подача кряжей на тележку осуществляется питателем 2 (см. рис. 5.6), представляющим собой двухцепной поперечный транспортер. Поворот шпальных кряжей обеспечивает реечный канатный кантователь 1. Управление всеми механизмами станка дистанционное, осуществляется оператором со специального пульта. Гото-вая продукция (шпалы, доски и горбыли) поступает на транспортер 5. Часовая производительность станка составляет около 10 м3 сырья, или около 50 шпал.

Автоматизированный круглопильный станок ЦДТ-7 предназначен для продольной распиловки бревен длиной от 2 до 6,5 м и диаметром до 0,8 м. Пильный механизм станка (см. рис. 5.2, д) состоит из нижней пилы диаметром 1,25 м и верхней пилы диаметром 1 м. Пилы приводятся во вращение от отдельных электродвигателей: нижняя мощностью 55 и верхняя 30 кВт. Бревно подается на тележке, получающей поступательновозвратное движение от гидродвигателя через барабан и канат. Скорость рабочего хода тележки (скорость подачи) может изменяться от 0,2 до 1,3 м/с; скорость обратного хода равна 2 м/с. Распиливаемое бревно зажимается на тележке крючьями, поднимающимися и опускающимися при помощи гидроцилиндров. Поперечное перемещение бревна происходит по схеме, приведенной на рис. 5.5, а. Бревна на тележку загружаются поперечным цепным транспортером с отсекателями, на одной раме с которыми находится цепной кантователь, поворачивающий бревна и прижимающий их к стойкам тележки. Производительность станка (по сырью) составляет около 12 м3/ч.

Многопильные станки (Т-92 и Т-94) предназначены для распиловки тонкомерных бревен на доски. Станок Т-92 служит для выпиливания бруса (с одновременным получением двух подгорбыльных досок) из бревен длиной до 7 м и диа-метром до 0,28 м. Станок имеет четыре пилы диаметром 0,8 м; подача цепная со скоростью от 0,15 до 1 м/с. Мощности двигателей: пильного механизма 100 кВт, механизма подачи 7 кВт.

На станке Т-94 брусья распиливаются на доски. Станок восьмипильный (диаметр пил 0,63 м), подача вальцовая. Скорости подачи и мощность двигателей такие же, как и на станке Т-92.

Ребровые станки (см. рис. 5.4, а) предназначены для деления горбылей на дощечки. Подача горбыля 1 на пилу 3 осуществляется при помощи вертикальных вальцов 2 и 4. Вальцы 4 закреплены на суппорте, вместе с которым они при помощи штурвала могут перемещаться в поперечном направлении; этим устанавливается толщина выпиливаемой доски. Вальцы 2, сидящие на втором суппорте, грузом 5 прижимаются к выпуклой поверхности горбыля. Наиболее распространены станки ЦР-4, пропускающие горбыль шириной до 250 мм и толщиной от 16 до 235 мм. Толщина выпиливаемой доски 8— 125 мм. На станке установлена пила диаметром 0,8 м. Скорость подачи 0,16—0,9 м/с. Мощность двигателей: пилы 28 кВт, привода вальцов 1,7 кВт, гидронасоса (для быстрого отвода вальцов) 0,5 кВт.

Обрезные станки (рис. 5.4, б), предназначенные для обрезки кромок у необрезных досок, чаще всего бывают двухпильными. На валу 2 размещены две пилы: неподвижная 1 и передвижная 4. Последняя вручную или гидроприводом может перемещаться вдоль вала 2, устанавливаясь в положение, соответствующее ширине выпиливаемой доски. Подача доски 3 на пилы производится вальцами: тремя нижними 6 и двумя верхними — прижимными 5. Распространены двухпильные обрезные станки Ц2Д-5А, выпиливающие доски шириной от 60 до 300 мм. Эти станки имеют пилы диаметром по 0,4 м; скорость подачи 1,3 и 2 м/с, мощность двигателя 40 кВт.

Развальные станки применяют для продольной распиловки короткомерных кряжей на пластины. Наиболее распространены однопильные развальные станки с подачей распиливаемого кряжа на тележке. Подача тележки 3 (см. рис. 5.4, в) с закрепленным на ней кряжем 2 на пилу 1 осуществляется либо вручную, либо канатной системой (такой же, как у шпалорезного станка). На производстве применяют развальные станки РС-1М (с ручной подачей) и ЦДТ-5-2 (с механической подачей). Первый из них может пропускать кряжи длиной до 1,2 м, имеет пилу диаметром 0,7 м и снабжен электродвигателем мощностью 10 кВт, у второго, распиливающего кряжи длиной до 2 м, диаметр пилы 0,9 м, скорость подачи до 0,8 м/с и мощность двигателя 28 кВт.

Тарно-брусующие станки используют для распиловки пластин на бруски. Пластины 2 (см. рис. 5.4, г) подаются на пилу 1 цепью 4, снабженной упорами 3. Толщина выпиливаемых брусков при наладке станка устанавливается упорной линейкой 5. В настоящее время используются брусующие станки ТБС-2, пропускающие пластины длиной до 1,2 м и имеющие пилу диаметром 0,71 м. Скорость подачи 0,21—0,87 м/с, мощность электродвигателя 20 кВт.

Тарно-делительные станки предназначены для распиловки брусков на тарные дощечки. Станки (см. рис. 5.4, <3) иногда делают двухпильными. Бруски 2 подаются на пилы 1 при помощи цепи 3. При наладке станка на пильные валы устанавливают дистанционные шайбы, от размеров которых зависит толщина выпиливаемых дощечек. Каждая из пил приводится во вращение от отдельного электродвигателя. Применяющийся в настоящее время тарно-делительный станок ТДС-2 имеет одну пилу диаметром 0,5 м. Скорость подачи от 0,3 до 0,9 м/с; мощность электродвигателей 11,5 кВт.

2015-06-24

2015-06-24 3736

3736