Данный этап проводиться на основе результатов разработок предшествующих этапов. При разработке операций уточняют их структуру и содержание, устанавливают последовательность, и возможность выполнения технологических переходов во времени.

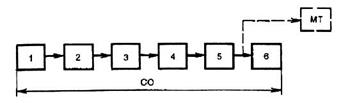

В общем случае любая сборочная операция состоит из непосредственно сборочного и межоперационного перемещения (рис. 13).

Рис. 13

В непосредственно сборочной операции выделяют следующие этапы:

1. Захват и перемещение на позицию сборки и базирование собираемых компонентов. Характеризуется принятым способом захвата и перемещения.

2. Относительное ориентирование компонентов на позиции сборки, обеспечивающее их собираемость. Характеризуется принятым способом совмещения сопрягаемых поверхностей.

3. Сопряжение собираемых компонентов, зависит от геометрической формы сопрягаемых поверхностей и вида сборочного движения.

4. Закрепление собираемых компонентов, зависит от принятого метода образования соединения.

5. Контроль сборки, зависит от методов контроля и их назначения.

|

|

|

6. Съём собранного изделия с оборудования, зависит от вида технических средств и применяемого метода.

В зависимости от вида выполняемых сборочных операций и сборочных компонентов может происходить совмещение некоторых этапов или пропуск этапов.

Особенно это характерно для ручной сборки, относительное проектирование происходит в момент перемещения на позицию сборки.

Время выполнения операции увязывают с расчетным тактом сборки, это достигается следующим образом:

- Объединение технологических переходов так, чтобы сумма их времен стремилась к такту сборки.

- Возможен перенос некоторых переходов из одной операции в другие.

- Сокращение времени на выполнение операции, за счет автоматизации, совмещения технологических переходов, повышения скорости сборки, уменьшения времени вспомогательных переходов и рабочих ходов.

- Увеличение числа рабочих на сборочном рабочем месте.

- Применение многопозиционных приспособлений и многоинструментальных наладок.

При разработке технологических операций выполняются следующие действия:

а) Определение оптимальных режимов сборки и настроечных размеров для наладки оборудования (сила запрессовки, момент затяжки, температура нагрева и охлаждения).

б) Определение требований к базирующим устройствам, устройствам ориентации и к оборудованию в целом.

в) При проектировании сложных технологических процессов сборки определяют загрузку оборудования и строят циклограммы его работы.

г) Устанавливают структуру и основные технологические характеристики оборудования, на основании которых выбирают оборудование или составляют техническое задание на его проектирование.

|

|

|

д) Устанавливают конструкцию и основные параметры оснастки, составляют задание на проектирование нестандартной оснастки.

е) Устанавливают структуру и содержание операций контроля, выбирают средства контроля.

ж) Выбирают необходимые подъёмно-транспортные средства.

з) Определяют типы блокировочных устройств для предупреждения аварий.

По возможности в состав операций включают однородные работы, что повышает специализацию сборщиков и повышает производительность труда. Пригонку, контроль и испытание выделяют в отдельные операции. Необходимо стремиться использовать средства автоматизации и механизации, сборочных работ, так как доля ручного труда в машиностроении слишком велика.

- Тяжелое машиностроение – 80...85%,

- Станкостроение – 75...78%,

- Электромашиностроение – 70...75%,

- Сельхозмашиностроение – 50...60%,

- Автомобилестроение – 45...50%.

Правила записи технологических операций и переходов регламентируется ГОСТ 3.1703-79.

2015-07-14

2015-07-14 2190

2190