После ремонта турбокомпрессоров тепловозных дизелей производят их «холодную» обкатку на стенде типа А1130. При этом опрессовывают водяную полость под давлением 5·105 Па (5 кгс/см2), приводят во вращение воздухом ротор турбокомпрессора при давлении (5-6)·105 Па (5-6кгс/см2) и проверяют систему смазки подшипниковых узлов при давлении 4,5·105 Па (4,5кгс/см2).

Такая методика испытания турбокомпрессоров не обеспечивает объективного контроля качества ремонта. Это связано с тем, что воздушный привод ротора от магистральной сети депо даже при давлении 4,5·105 Па позволяет ротору вращаться с частотой менее 3000-3500 мин-1. При такой частоте вращения исключается эффективный контроль динамических параметров, зависящих от качества балансировки ротора и качества ремонта подшипников скольжения, а также контроль производительности компрессора, зависящей от качества ремонта соплового аппарата ротора и других узлов компрессора.

Такая методика испытания турбокомпрессоров не обеспечивает объективного контроля качества ремонта. Это связано с тем, что воздушный привод ротора от магистральной сети депо даже при давлении 4,5·105 Па позволяет ротору вращаться с частотой менее 3000-3500 мин-1. При такой частоте вращения исключается эффективный контроль динамических параметров, зависящих от качества балансировки ротора и качества ремонта подшипников скольжения, а также контроль производительности компрессора, зависящей от качества ремонта соплового аппарата ротора и других узлов компрессора.

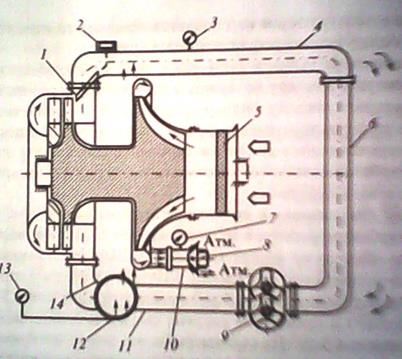

Для устранения указанных недостатков рекомендуется использовать стенд обкатки и испытания турбокомпрессоров с замкнутой воздухоприводной системой (рисунок 4).

|

|

|

Рисунок 4 – Схема стенда обкатки и испытания турбокомпрессоров тепловозных дизелей:

1 – датчик частоты вращения ротора; 2 – цифровой указатель оборотов; 3, 7, 13 – манометры; 4,6 – перепускной трубопровод; 5 – сетчатый фильтр; 8 – конусный клапан; 9 – компрессор роторного типа; 10 – воздухоотводящий патрубок; 11, 14 – нагнетательный трубопровод; 12 – воздушный ресивер.

Стенд состоит из опорной рамы, воздушного компрессора роторного типа, нагнетательных и перепускных воздуховодов, воздушного ресивера, системы смазки подшипниковых узлов, системы водяного охлаждения, пульта и схемы управления в ручном и автоматическом режимах обкатки и испытания турбокомпрессора.

Для привода воздушного компрессора предусматривается асинхронный электродвигатель переменного тока мощность 28-30 кВт, а для привода шестерёнчатого масляного насоса – электродвигатель мощностью 1,6 кВт.

Для привода воздушного компрессора предусматривается асинхронный электродвигатель переменного тока мощность 28-30 кВт, а для привода шестерёнчатого масляного насоса – электродвигатель мощностью 1,6 кВт.

Перед обкаткой турбокомпрессора производят опрессовку водяной полости и прокачку масляной системы, прогретой до температуры 65-70˚С. Затем при полностью открытом конусном клапане 8 включают роторный компрессор 9 и доводят частоту вращения ротора турбокомпрессора до (12-14)·103 мин-1. При холостом режиме работы турбокомпрессора производится обкатка в течение 40-60 мин. В процессе обкатки контролируют функционирование системы смазки подшипниковых узлов, вибродатчиками фиксируют вибрацию с правой и левой сторон корпуса в зоне расположения подшипниковых крышек, а также регистрируют частоту вращения ротора и время его выбега после отключения системы воздушного привода.

Вывод: при выполнении данной практической работы я ознакомился и изучил технологию ремонта турбокомпрессора ТК-34.

2015-05-10

2015-05-10 1616

1616